機械式變速器換擋性能試驗臺架設計

王晶晶,張向奎,李文禮

(1.重慶工程職業技術學院機械工程學院,重慶 406620; 2.中國長安汽車集團股份有限公司重慶青山工業有限責任公司,重慶 402776; 3.重慶理工大學汽車零部件制造及檢測技術教育部重點實驗室,重慶 400054)

目前用戶對駕駛舒適性體驗的要求越來越高,變速器換擋性能是研發過程中的重要環節,通過試驗對換擋性能進行檢測、評價,可以對變速器出廠質量進行把關,降低研發成本。結合某企業開發需求,利用自動換擋機構代替人工手動進行換擋操作,避免人為主觀的影響,確保測試結果的可靠性,實時采集換擋過程中的各項性能指標:選換擋力、選換擋位移、輸入及輸出端轉速等試驗數據,對采集的試驗數據進行分析、評價,為變速器換擋性能評價體系的建立提供客觀準確的數據支撐。

1 試驗臺總體設計

隨著汽車零部件檢測技術的快速發展,國家和汽車行業基本每年都會出臺一些有關變速器換擋性能試驗臺的試驗方法,為試驗臺的研制提供可以參考的標準。試驗臺由兩大部分組成:硬件部分和軟件部分,硬件部分可劃分為三大模塊:動力驅動模塊、換擋執行模塊、計算機測控模塊。為了減少人工操作導致的誤差,提高試驗結果的精確度,試驗臺需配置自動換擋機構替代人工手動進行換擋操作,將換擋過程實現完全自動化。

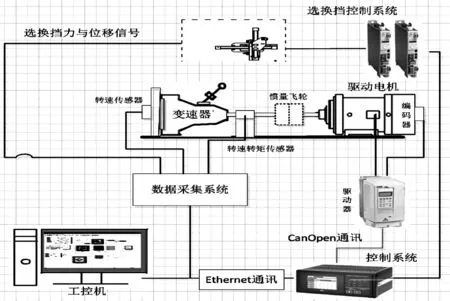

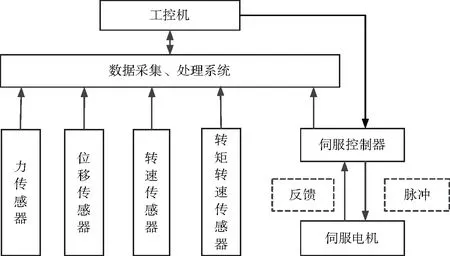

該試驗臺架具備以下功能:(1)自動控制換擋過程;(2)自動記錄、存儲各傳感器采集的參數;(3)自動控制換擋時的變速器輸入軸轉速。試驗臺控制系統總體方案如圖1所示,試驗臺采用研華IPC-610H工控機加Schneider M258型PLC作為控制級,工控機負責整個信號的采集,并控制PLC實現變速器的自動換擋等功能,二者通過Ethernet通訊進行數據交換;選換擋自動執行機構采用交流伺服電機作為動力源;變頻器調節驅動電機為被測變速器提供轉矩、轉速;慣性飛輪組模擬輸出慣量;PLC和變頻驅動器以及交流伺服驅動器之間的各路控制信號通過Canopen總線進行通訊;數據采集單元實時采集各傳感器信號,并送入工控機進行數據管理操作。

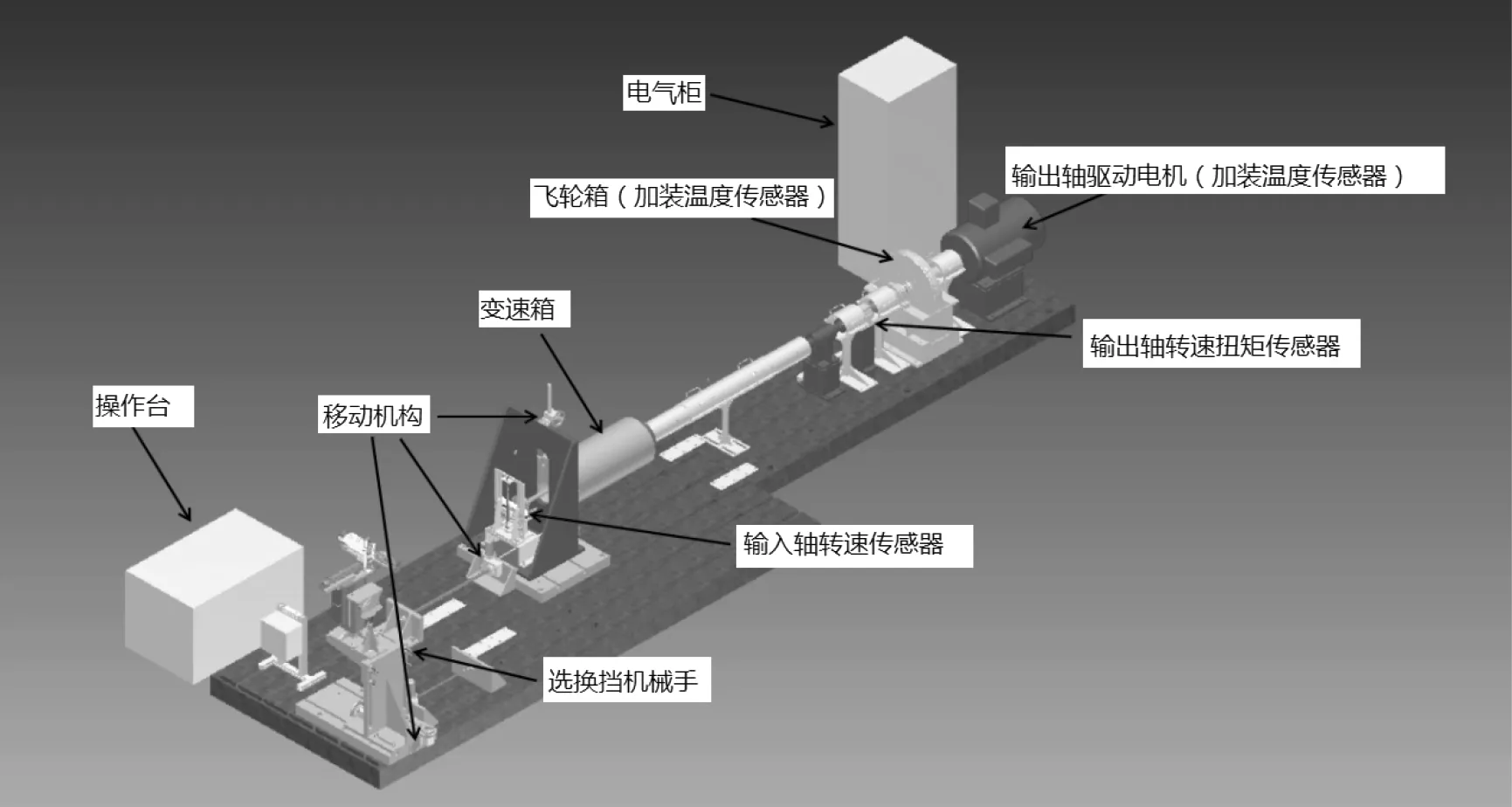

試驗臺由動力驅動模塊、換擋執行模塊、數據采集模塊及其他輔助設備組成,機械結構如圖2所示。驅動電機是整個試驗臺的主要運動部件之一,變頻器調節驅動電機模擬汽車車輪在實際工況下的轉速。按照一定的設計原則,換擋操縱機構布置為龍門式的機械結構,交流伺服電機作為換擋操縱機構的動力源,在選檔方向和換擋方向各固定一個伺服電機,換擋時根據工控機發出的指令,按照給定的速度自動地進行選換擋操作。

圖1 試驗臺測控系統框圖

圖2 試驗臺機械結構

按照車輛的實際安裝方式,將變速器的輸入端與離合器相連接。為了簡化試驗系統,試驗臺采用的是反拖驅動方式,只需要將離合器從動片作為輸入端慣量模擬裝置與變速器聯接;變速器輸出端連接由交流電機和飛輪盤組成的整車慣量模擬裝置[1]。飛輪箱模擬汽車行駛過程中的轉動慣量,安裝有溫度傳感器,以對其溫度進行實施監控,在變速器輸入軸、輸出軸安裝轉速扭矩傳感器,測量其在換擋過程中轉速扭矩的實時變化。

2 自動換擋執行機構

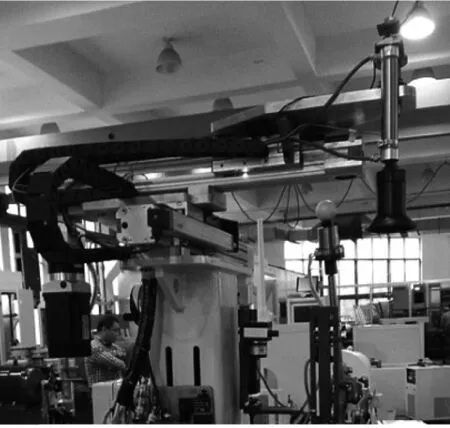

圖3 自動換檔執行機構實物圖

自動換擋執行機構是由三個執行器實現X、Y、Z軸的合成運動,換擋執行模塊由驅動系統、執行機構以及控制系統三個部分組成[2]。目前行業內廣泛采用的換擋執行機構的驅動方式有氣動、液壓以及電動三種,電動系統定位精度高、反應速度快,缺點是沒有緩沖;氣動系統可以實現快速直線循環運動,緩沖性較好,缺點是不易獲得均勻、平穩的運動速度;液壓驅動可以實現大范圍的無級調速、工作平穩,存在容易漏油、傳動效率低等缺點[3-4]。結合三種驅動方式的優缺點,試驗臺采用混合驅動方式,對執行機構采用電動驅動,對換擋球頭的抓取操作采用氣動驅動。

執行機構采用的是龍門式的構造,其實物圖如3所示。執行機構主要由以下幾部分組成:(1)執行機構動力源——伺服電機;(2)采集選、換擋位移傳感器——直線位移傳感器;(3)采集換擋力傳感器——力傳感器;(4)保護裝置——選、換擋漸進開關。

為保證換擋的穩定性以及安全性,在選檔方向和換擋方向都有安裝漸進開關,防止誤操作時發生實驗事故。從圖4可以看出,換擋執行機構在執行換擋操作時和實際工況下駕駛員手動換擋的步驟是一樣的,即先選檔,再換擋[5]。工控機發出換擋指令后,換擋球頭氣缸向下伸展,抓住換擋球頭,伺服電機控制器控制選檔伺服電機直接驅動選檔桿(左、右)運動,帶動與選檔桿相連接的選檔拉索運動,實現對目標檔位的選擇,選檔過程完成后,選檔伺服電機停止運動。換擋過程與選檔過程類似,換擋桿(前、后)運動,在換擋伺服電機的驅動下帶動與之相連的換擋拉索運動,掛入目標檔位。最后換擋球頭氣缸向上縮進,放開換擋球頭。至此,換擋過程完成。以氣動驅動方式對換擋球頭的抓、放操作真實的再現了實際工況下人體手臂的柔性操作,有效防止了跳檔現象的產生。以伺服電機代替人手作為換擋的驅動源,真正實現了機械式變速器換擋過程的自動化[6]。

圖4 換擋執行機構工作流程

3 試驗臺數據采集系統

試驗臺測控模塊主要由工控機、數據采集、傳感器以及通訊路線組成,工控機選用研華IPC-610H工控機。數據采集系統是機械式變速器換擋性能試驗臺重要的組成部分,采集系統框架如圖5所示。CL-BY型電阻應變式力傳感器和GEFRAN LTC-300型位移傳感器獲得的模擬量信號通過濾波模塊輸入給采集卡NI9205,三晶JN338型轉速扭矩傳感器獲得的扭矩初始信號為應變信號經過轉換后為頻率信號,頻率信號經過F/V轉換模塊后成為電壓信號接入NI9205采集卡,轉速頻率信號經過F/V轉換模塊后成為電壓信號。

圖5 數據采集路線

圖6 數據采集系統

試驗臺數據采集系統使用的是虛擬儀器和數據采集箱的試驗方案,該方案具有以下優點:硬件集成度高;擁有豐富的軟件模塊包,適合進行二次開發等功能;自動化程度高,能夠建立起高精度、低成本的數據采集系統(圖6)[7]。

4 測試系統軟件設計

本實驗臺測試系統軟件分為上位機監測軟件和下位機控制軟件,上位機軟件選擇的是C#語言,C#語言以其大的操作能力和便捷的面向組件編程成為.NET技術開發平臺的首選語言。下位機軟件由Schneider TM258LF42DT型PLC開發,下位機控制軟件主要負責變頻器、換擋執行機構以及各種開關量的控制,是現場控制的核心部分[1]。

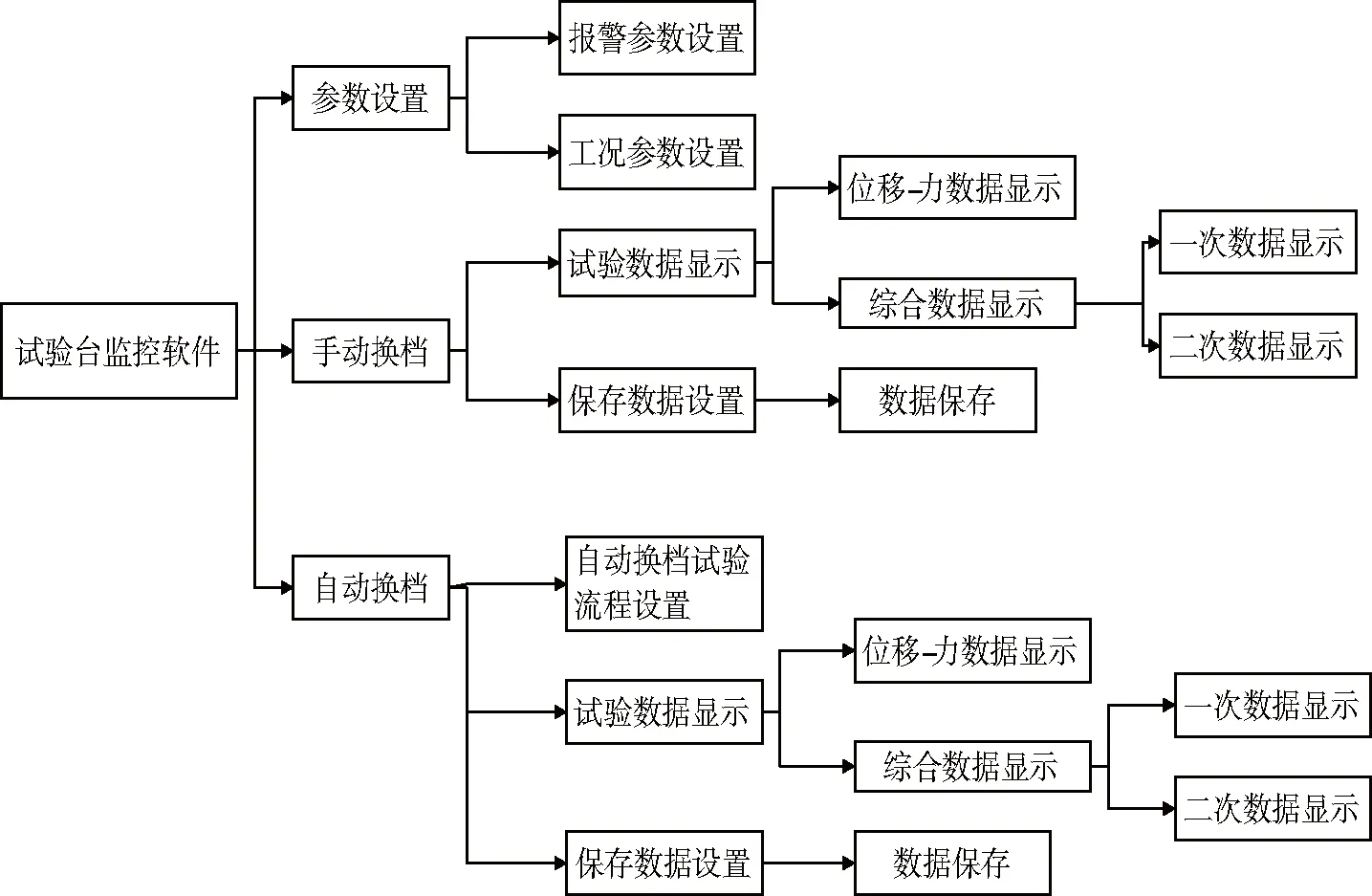

試驗臺監測軟件分為三個模塊:參數設置、手動換擋、自動換擋。軟件具備的功能有:數據測試及保存、報警保護機制、試驗過程和工況參數設置、打印報表、報警參數的管理,具體功能劃分如圖7所示。

圖7 監控軟件框圖

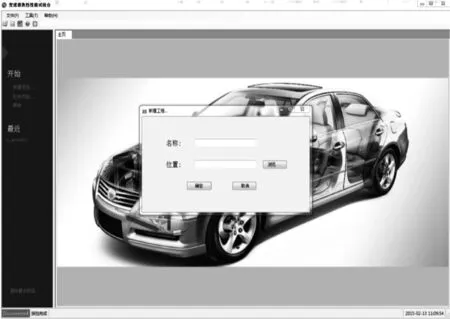

系統主界面應以簡潔、美觀、人機友好為原則,包含軟件運行時的主要信息,如圖8所示。

圖8 系統主界面

圖9 變速器換檔性能試驗臺

5 試驗數據分析

將變速器換擋性能試驗臺機械部分搭建好后,安裝待測變速器及換擋執行機構,試驗臺架整體實物圖如圖9所示。

試驗流程包括三個階段:試驗準備、參數測量、后期試驗數據分析。試驗的前期準備包括傳感器的標定、磨合試驗、檔位標定,以確保達到試驗臺的檢測精度要求;參數測量的主要工作是在工況參數和循環次數設定之后可以自動控制試驗臺的啟停、各信號的采集、自動換擋、報警功能、數據顯示等;后期試驗數據分析是對試驗數據進行自動處理、保存,為用戶提供數據管理等功能。

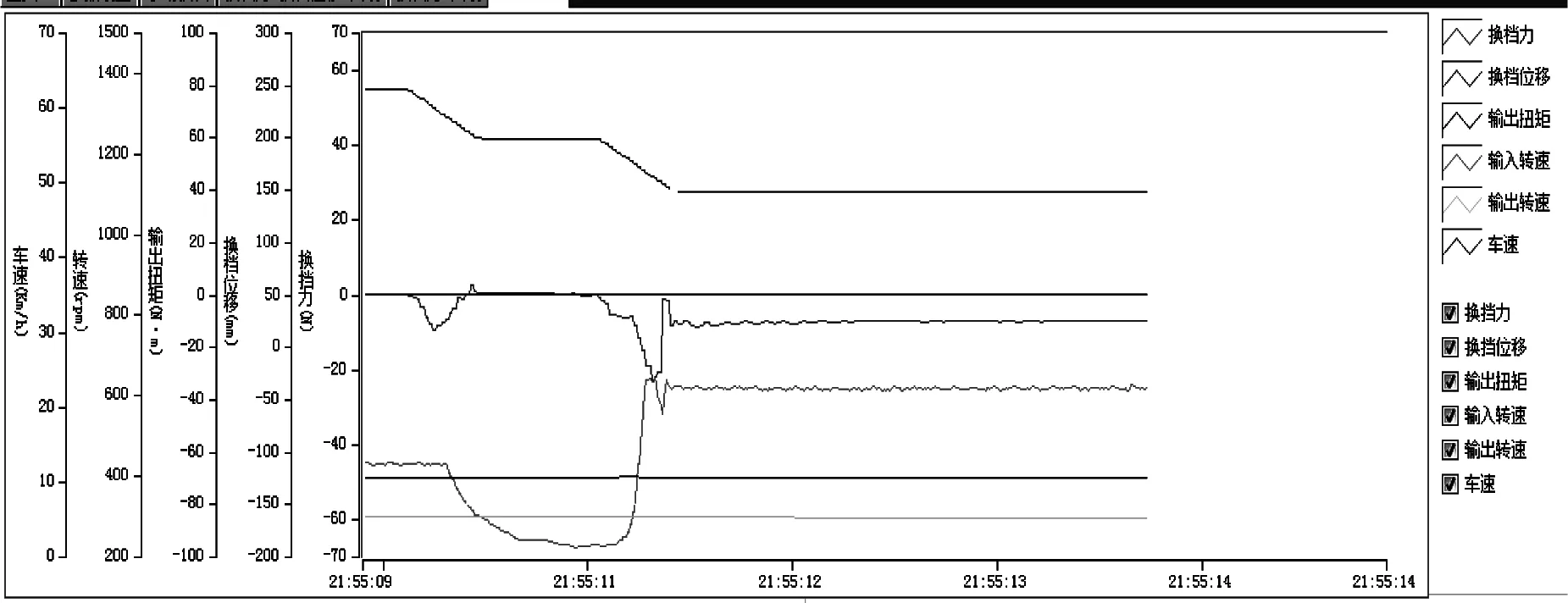

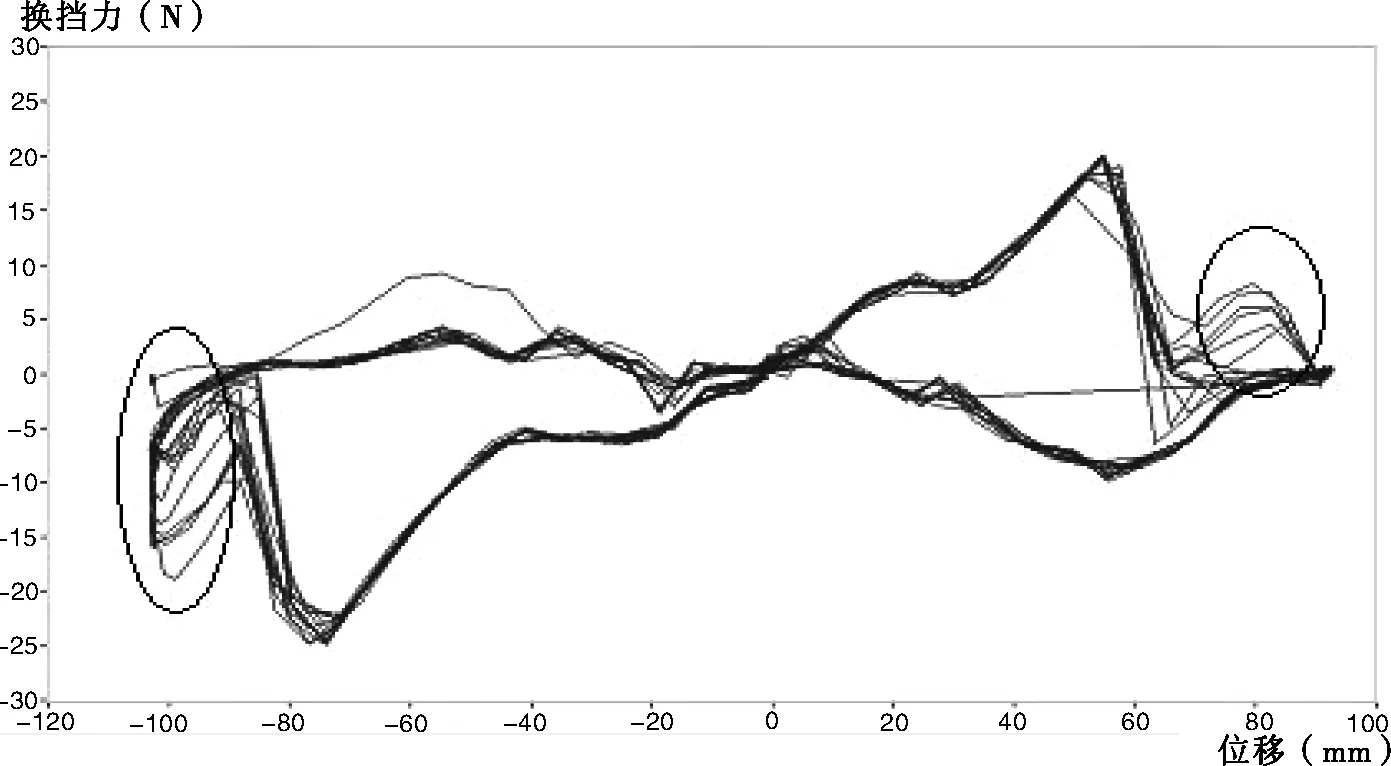

為了驗證試驗臺的可靠性,選用某型號的汽車機械式變速器進行多次換擋性能試驗,由于換擋過程基本一致,所以選用二檔換三檔的試驗數據進行分析,試驗結果如圖10~圖12。

圖10 換擋性能曲線

圖11 換擋力—時間曲線

圖12 換擋力—換擋位移曲線

由圖10可以看出,變速器輸出端轉速基本沒有變化,很好地模擬了車輛在換檔過程中由于動力中斷、機械飛輪的慣量使得車速基本不發生變化的狀況;輸入端轉速先降低后升高,穩定在目標轉速下,這是因為在換擋過程中,同步器結合套分離,動力中斷,由于變速器轉動慣量較小,故轉速降低得很快,當同步器重新結合,動力恢復傳遞,轉速升高。

結合圖11和圖12中曲線可知,在換擋過程中,換擋力曲線出現兩個波峰,這是因為同步器在分離和結合過程中會產生二次沖擊,它出現在接合套與接合齒圈嚙合時,二次沖擊會導致駕駛員有頓挫感,對于換擋舒適性有重要影響,行業內一般認為二次沖擊若不大于最大換擋力的50%,駕駛員主觀上幾乎感覺不到。

6 結語

通過分析被試變速器的換擋性能曲線可知,試驗臺運行穩定、可靠,試驗結果符合理論分析。根據測試結果能夠評定出被試變速器換擋性能的優劣,這表明本文設計的試驗臺能夠真實地模擬機械式變速器的實際運行工況,為變速器換擋性能的評價提供客觀數據支撐。

[參考文獻]

[1]吳俊.汽車機械式變速器換擋試驗臺測控系統研發[D].重慶:重慶理工大學,2014.

[2]趙恒.履帶車輛傳動試驗臺自動換檔機械手的開發與研究[D].北京:北京交通大學,2007.

[3]李靖.機械式變速器用同步器同步性能測試試驗臺設計與研究[D].武漢:武漢理工大學,2011.

[4]程勇軍.汽車機械式變速器同步器性能研究[D].武漢:武漢理工大學,2012.

[5]馮櫻,陶健民,羅永革.機械式自動變速器換(AMT)檔規律的研究[J].湖北汽車工業學院學報,2004(1):1-4.

[6]黃澤林.機械式變速器換擋性能評價方法研究[D].武漢:武漢理工大學,2011.

[7]秦甲磊.某風電齒輪箱運行狀況評價方法研究與評價系統設計[D].重慶:重慶理工大學,2013.