基于RT-LAB輔助發電機勵磁控制的實時仿真研究與實現

趙 芳,高錦慧,尚林岳,李竹可

(中車永濟電機有限公司,陜西 西安 710016)

引言

輔助發電機的勵磁控制系統軟硬件設計完成后,通過半實物仿真試驗驗證,可以保證實際裝置及軟件程序的可行性和可靠性。本文利用RT-LAB平臺搭建了某軌道車輔助發電機勵磁控制的半實物仿真測試環境,其中勵磁控制方式采用滯環控制[1]。在RT_LAB下借助仿真軟件搭建輔助發電機主回路模型,其中先使用電源為74 V蓄電池給輔發勵磁機供電,當輔發發出的線電壓大于60 V后啟動SCR。通過勵磁控制算法,控制SCR將輔發輸出三相交流進行整流,并輸送到輔發勵磁繞組兩端。當輔助發電機輸出的線電壓超過110 V后,切除74 V蓄電池,僅通過SCR提供勵磁電壓,進行自勵磁。柴油機轉速從800 r/min一直升到1 800 r/min,頻率逐漸升高,輸出的電壓也隨著升高(線電壓與頻率之比恒定為22/9)。當柴油機從1 800 r/min降到800 r/min,頻率逐漸降低,通過勵磁控制,輸出的電壓隨之降低,始終滿足恒壓頻比(22/9)。在模型中,柴油機的轉矩直接由上位機給定。

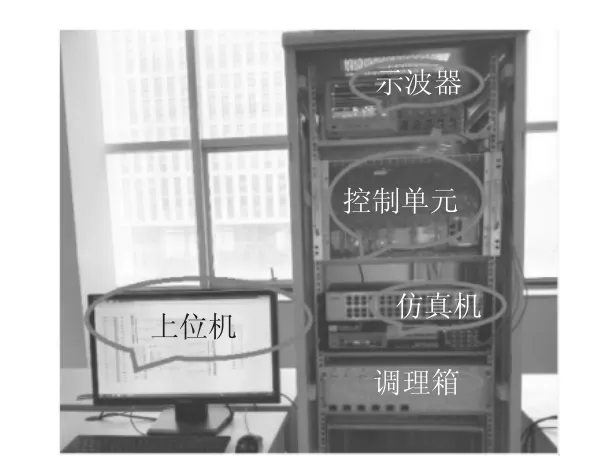

1 半實物仿真硬件平臺搭建

在半實物仿真測試系統中,勵磁控制單元為真實設備,搭建實現勵磁控制輔助發電機的主電路模型、數字輸入量、數字輸出量、模擬量輸出等模型運行在仿真機中。半實物仿真硬件平臺主要包括:上位機、RT-LAB仿真機[2]、信號調理箱和勵磁控制單元及示波器。其中仿真機的作用為:1)模擬蓄電池和輔助發電機等勵磁控制的被控對象;2)將勵磁控制所需要的電壓、電流等模擬量輸出送給勵磁控制單元中,對被控對象進行控制。圖1為半實物仿真硬件平臺實物圖。

圖1 半實物仿真硬件平臺實物圖

2 建模及測試

2.1 基于RT_LAB的模型建立

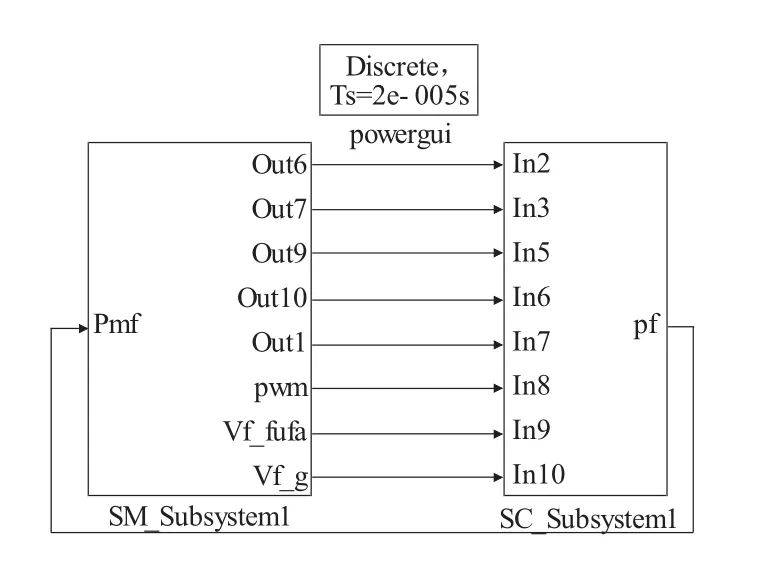

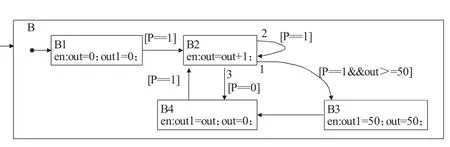

在RT_LAB的軟件中,依據RT_LAB的規則搭建主界面模型,包含SM控制系統模型和SC顯示系統模型如圖2所示。在SM控制系統模型中,根據脈寬轉換角度邏輯如下頁圖3所示。

圖2 主界面

圖3 脈寬轉換角度的邏輯

2.2 測試步驟及結果

按照系統要求,根據司機手柄擋位給定對應轉速,記錄電壓和頻率的半實物仿真結果,與理論計算進行對比,通過壓頻比計算驗證勵磁控制為恒壓頻比控制模式。

第一步,首先從800 r/min按手柄擋位,一級一級上升轉速至1 800 r/min。

1)初始狀態,轉速給定為800 r/min,輔發SCR不啟動。

首先運行RT_LAB模型,通過蓄電池提供輔發勵磁電壓,此時不啟動輔發SCR。模型運行達到穩態,給定轉速為800 r/min,輔助發電機輸出線電壓為60.13 V,輔發勵磁電壓為14.6 V,輔發勵磁電流為40.66 A 。

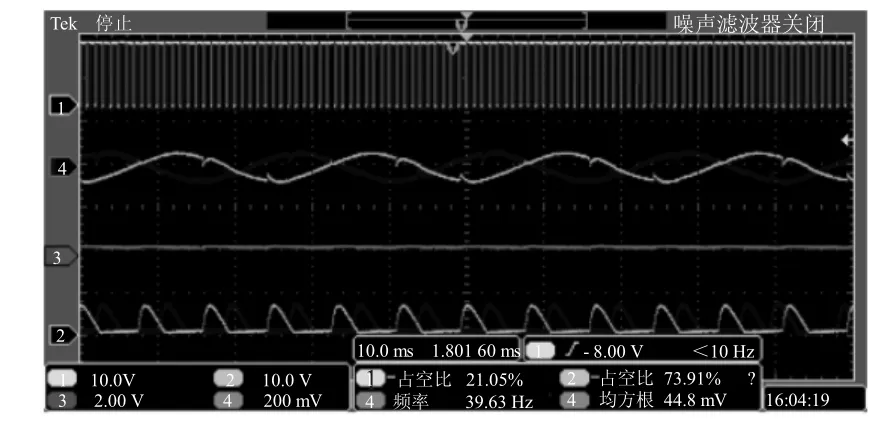

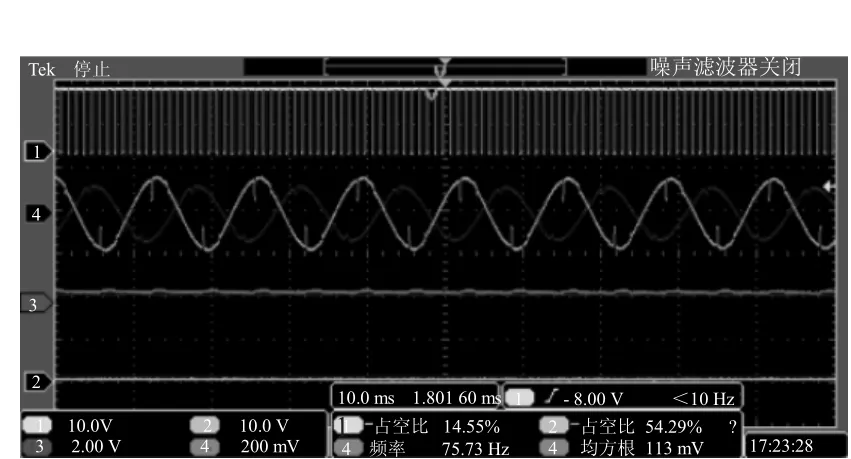

2)手柄擋位為1擋,啟動輔發SCR調節,柴油機給定800 r/min時,頻率為40 Hz。

通過示波器觀測,勵磁板輸出的脈沖1(黃色)及勵磁板采集的輔發線電壓波形4(綠色)如圖4。

圖4 轉速給定800 r/min

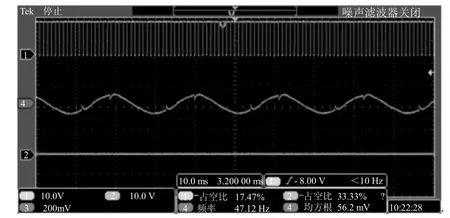

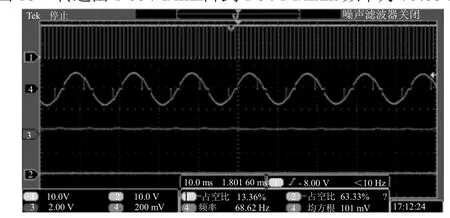

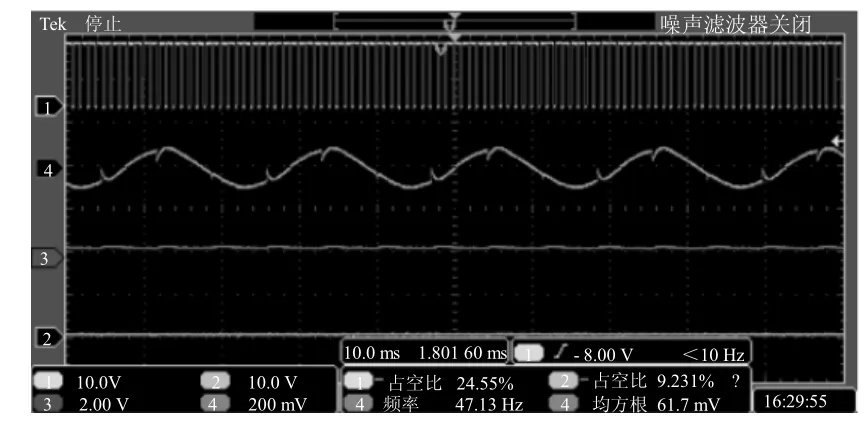

3)手柄擋位為2擋,柴油機給定由800 r/min上升到942 rpm時,頻率為47.1 Hz。

通過示波器觀測,勵磁板輸出的脈沖1(黃色)及勵磁板采集的輔發線電壓的波形4(綠色)如圖5。

圖5 轉速給定為942 r/min

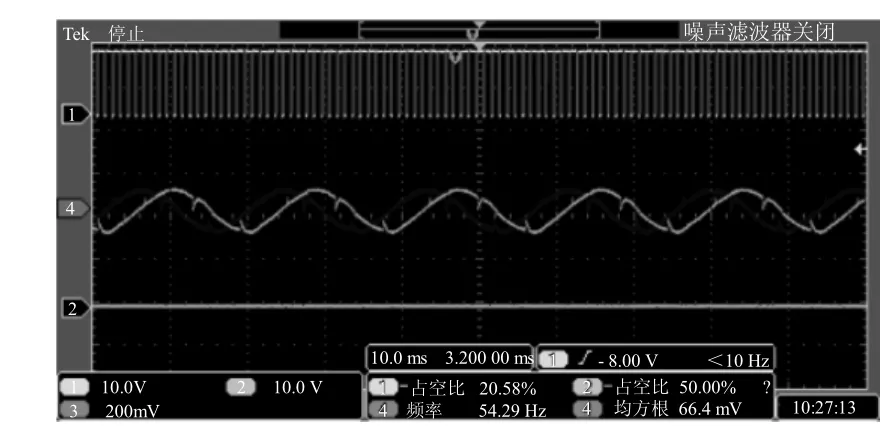

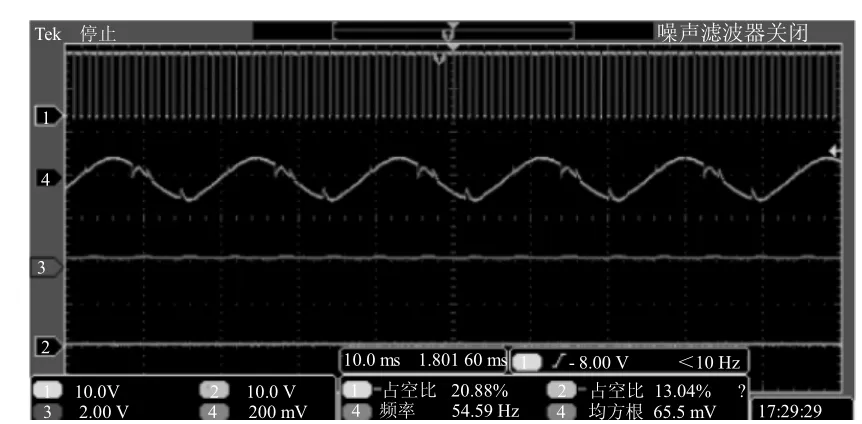

4)手柄擋位為3擋,柴油機給定由942 r/min上升到1 086 r/min時,頻率為54.3 Hz。

通過示波器觀測,勵磁板輸出的脈沖1(黃色)及勵磁板采集的輔發線電壓的波形4(綠色)如圖6。

圖6 轉速給定1 086 r/min

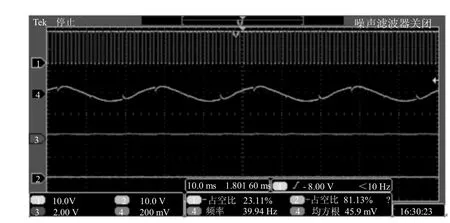

5)手柄擋位為4擋,柴油機給定由1 086 r/min上升到1 229 r/min時,頻率為61.45 Hz。

通過示波器觀測,勵磁板輸出的脈沖1(黃色)及勵磁板采集的輔發線電壓的波形4(綠色)如圖7。

圖7 轉速給定1 229 r/min

6)手柄擋位為5擋,柴油機給定由1 229 r/min上升到1 371 r/min時,頻率為68.55 Hz。

通過示波器觀測,勵磁板輸出的脈沖1(黃色)及勵磁板采集的輔發線電壓的波形4(綠色)如圖8。

圖8 轉速給定1 371 r/min

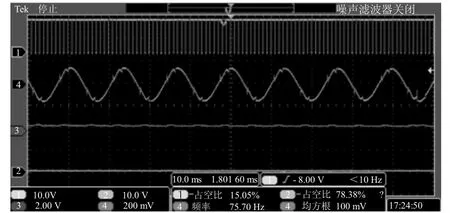

7)手柄擋位為6擋,柴油機給定由1 371 r/min上升到1 517 r/min時,頻率為75.85 Hz。

通過示波器觀測,勵磁板輸出的脈沖1(黃色)及勵磁板采集的輔發線電壓的波形4(綠色)如圖9。

圖9 轉速給定1 517 r/min

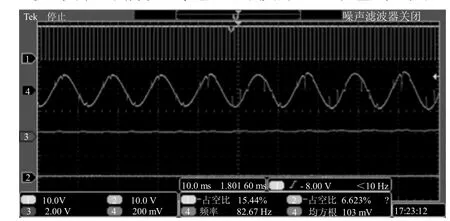

8)手柄擋位為7擋,柴油機給定由1 517 r/min上升到1 657 r/min時,頻率為82.85 Hz。

通過示波器觀測,勵磁板輸出的脈沖1(黃色)及勵磁板采集的輔發線電壓的波形4(綠色)如圖10。

圖10 轉速給定1 657 r/min

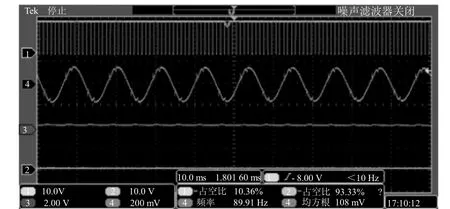

9)手柄擋位為8擋,柴油機給定由1 657 r/min上升到1 800 r/min時,頻率為90 Hz。

通過示波器觀測,勵磁板輸出的脈沖1(黃色)及勵磁板采集的輔發線電壓的波形4(綠色)如圖11。

圖11 轉速給定1 800 rpm

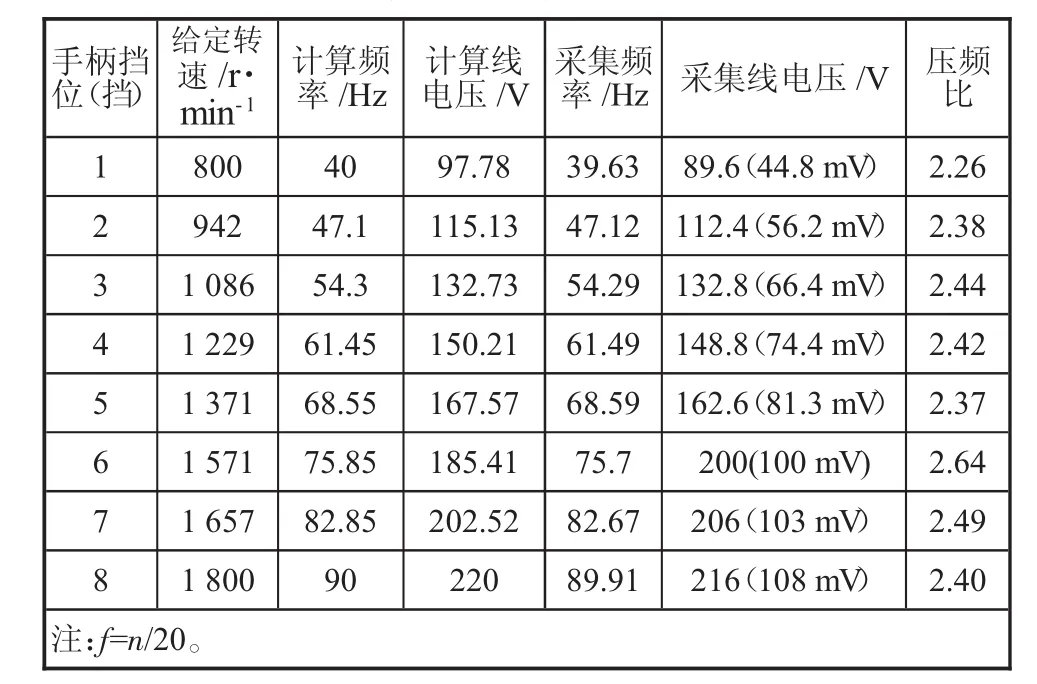

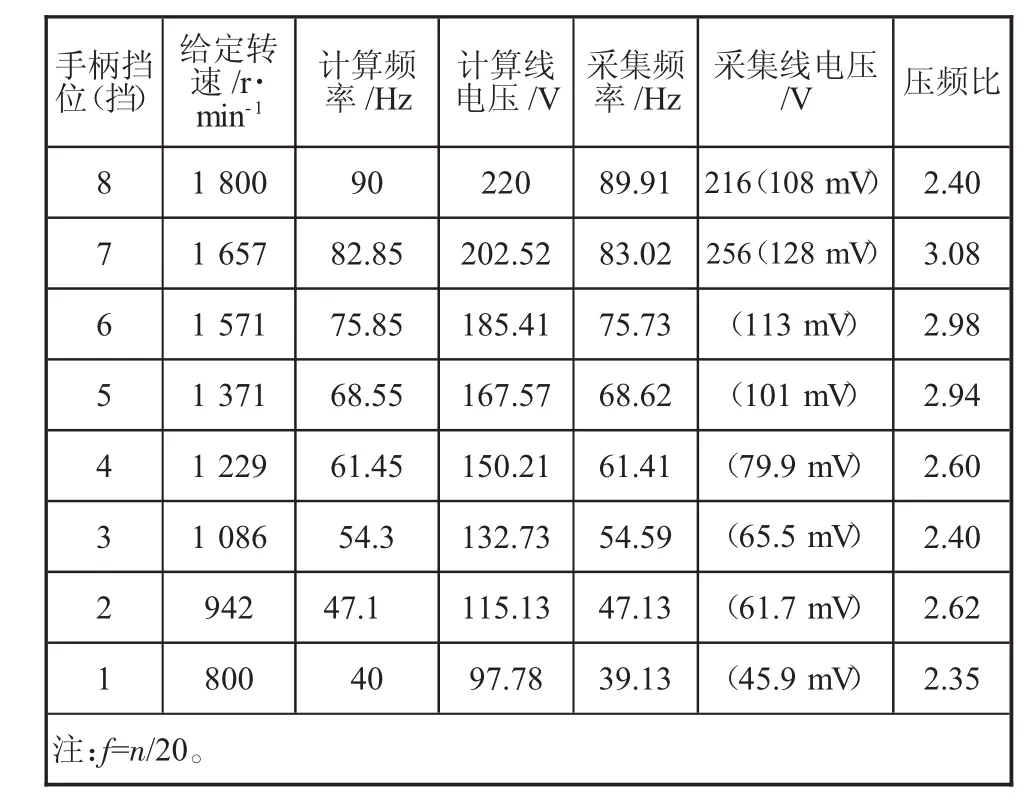

以上測試結果如表1所示。

表1 加速階段恒壓頻比測試

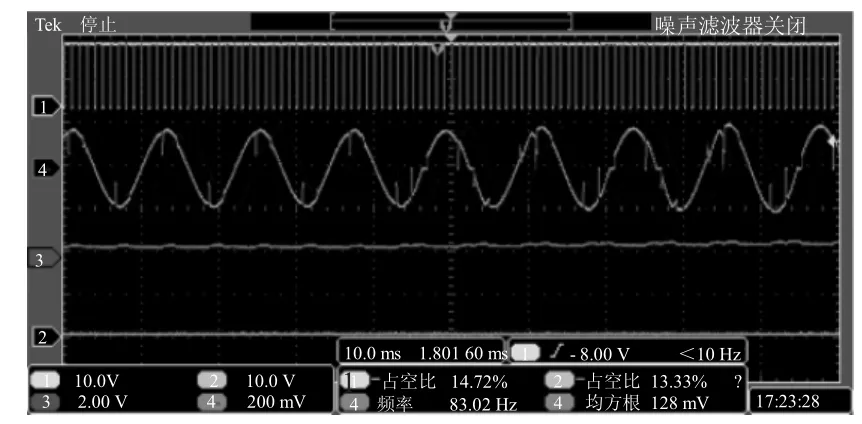

第二步,逐級下降手柄擋位,轉速從1 800 r/min降速至800 r/min。

轉速按照手柄級位信息逐級下降,通過示波器觀測,勵磁板輸出的脈沖及勵磁板采集的輔發線電壓的波形如圖12-圖18。

圖12 轉速由1 800 r/min降到1 657 r/min,頻率為82.85 Hz

圖13 轉速由1 657 r/min降到1 571 r/min,頻率為75.85 Hz

圖14 轉速由1 571 r/min降到1 371 r/min,頻率為68.55 Hz

圖15 轉速由1 371 r/min降到1 229 r/min,頻率為61.45 Hz

圖16 轉速由1 229 r/min降到1 086 r/min,頻率為54.3 Hz

圖17 轉速由942 r/min降到800 r/min,頻率為40 Hz

圖18 轉速由1 086 r/min降到942 r/min,頻率為47.1 Hz

表2 減速階段恒壓頻比測試

以上測試結果如表2所示。

通過閉環調試過程分析與數據的比對,可以得出以下結論:轉速上升時,電壓與頻率比值在2.26~2.64之間變化,精度8.2%;轉速下將時,電壓與頻率比值在2.35~3.08之間變化,轉速高時線電壓震蕩較大。

3 結語

本文通過半實物平臺的搭建,以及勵磁控制的實時仿真,驗證了勵磁控制程序中設計的控制算法的可行性。為后續系統在現場試驗起到關鍵的指導作用,同時縮短試驗周期,降低試驗成本。

[1]RT-LAB Version 10.4 User Guide[Z].OPAL-RT Inc.,2007.

[2]張威.MATLAB Stateflow邏輯系統建模[M].西安:西安電子科技大學出版社,2007.