鍋爐煙氣余熱回收對靜電除塵器的影響分析

鄧偉東

(廣東匯嶸綠色能源股份有限公司,廣東 東莞 523000)

引言

在我國工業(yè)化高速發(fā)展的背景下,在工業(yè)生產(chǎn)中所應用的相關(guān)技術(shù)也有了突破性進展。我國工業(yè)化的發(fā)展能夠在一定程度上帶動國民經(jīng)濟的持續(xù)性增長,但同時也會帶來一定的負面影響。在工業(yè)生產(chǎn)過程中,都會用到鍋爐,而當鍋爐內(nèi)煤炭燃燒溫度達到120~150℃的范圍,就會產(chǎn)出許多氣體與余熱。這樣不僅會造成環(huán)境污染問題,還會造成資源浪費。尤其是在國家大力提倡節(jié)能減排、節(jié)能降耗的背景下,這對我國工業(yè)產(chǎn)業(yè)提出了更高的要求,要求我國眾多的工業(yè)企業(yè)必須深刻認識到該問題的嚴重性,要科學地處理該問題,實現(xiàn)工業(yè)化與自然環(huán)境平衡性發(fā)展。因而,我國眾多的工業(yè)產(chǎn)業(yè)逐漸提高了對熱能回收利用的重視程度,經(jīng)研究發(fā)現(xiàn)鍋爐煙氣余熱回收對靜電除塵器有著一定的影響,不僅能夠?qū)崿F(xiàn)余熱的回收,還能夠達到工業(yè)除塵的效果。本文主要是以工業(yè)所應用的燃燒劣質(zhì)的無煙煤135 MW型號的循環(huán)性硫化床為例,將其鍋爐機組進行余熱回收性裝置的加裝,有效地分析鍋爐煙氣余熱對靜電除塵器的影響,研究其可達到的節(jié)能減排效果。

1 改造技術(shù)的具體方案及主要測試法

為了能夠更好地分析煙氣余熱的回收裝置對于鍋爐飛灰的特性與機組實際運行的經(jīng)濟性主要影響,擇取一臺配套的雙室無電場的經(jīng)典除塵器(135 MW CFB)型號鍋爐來進行本次實驗研究。對于煙氣余熱回收性裝置的工程設計成水冷模式,受熱面則布置在電除塵的前端部位,煙氣的溫度相對較高,其實際換熱的效果相對較良好。考慮到經(jīng)過換熱的煙氣保持著較低的溫度流經(jīng)于電除塵器,這一過程能夠有效提升實際的除塵率。

分析裝置布置于空預期內(nèi)出口處水平的煙道,兩側(cè)各一列。如圖1所示,冷卻水擇取為凝結(jié)水,當期經(jīng)過冷渣器再進到煙氣余熱的回收性裝置后,回水應當至5號的低壓性加熱器的出口處。通過利用冷卻水量來對煙氣的溫度予以自動調(diào)節(jié),達到煙氣余熱回收的目的。

圖1 鍋爐煙氣余熱回收性裝置內(nèi)部的熱力系統(tǒng)

本次實驗測試的采樣為進口煙道測試的斷面,將其布置于與進口喇叭相連接的水平直管上,截面實際的尺寸為3 m(高)×3 m(寬)。在煙道的頂部遵循均勻性的布置原則,布置上9個測試孔,在每個測孔上都均勻地布置8個測試點。同時,在一個斷面上也布置測試點,數(shù)量為72個。將出口煙道的實際測試斷面布置于一段相對較高的垂直性管段上,其截面的實際尺寸為3 m(寬)×3 m(長)。在煙道的一側(cè),還均勻布置4個測試孔,在其中2個測試孔上安裝煙氣流量的在線監(jiān)測器,其每個測試孔都均勻地布置上8個測試點,一個斷面上布置上16個測試點。粉塵的濃度應當利用型號為TH-880FⅣ的微型電腦煙塵類平行性采樣儀器與型號為KCY-3A的個體粉塵類采樣儀器,對于比電阻的測量則選取的是BDL的便捷性比電阻測試儀器。在本次實驗測試過程中,所應用的燃燒煤種選取為低揮發(fā)性的無煙煤種,煤質(zhì)的分析如表1所示。機組處于滿負荷的運行狀態(tài),通過鍋爐添加的石灰石來進行爐內(nèi)的脫硫,其Ca/S物質(zhì)實際的質(zhì)量比是2.8。

表1 分析實驗測試所應用煤種的煤質(zhì)

2 結(jié)果及分析

2.1 鍋爐煙氣余熱回收對于靜電除塵器實際性能的影響分析

在鍋爐煙氣余熱回收的投運前后,其煙氣的實際溫度會對粉塵排放的濃度產(chǎn)生一定影響。當鍋爐煙氣余熱的回收裝置內(nèi)部的冷卻水量變大時,該電除塵器入口的煙氣溫度處于106℃范圍(如表2所示)。

表2 鍋爐煙氣余熱回收裝置在投運前后對于粉塵排放產(chǎn)生的影響

如表2所示,鍋爐煙氣余熱回收性裝置其在投運前后,該除塵器實際的效率提升至0.20%。同時,該電除塵器煙塵排放的質(zhì)量濃度逐漸由79.02 mg/m3降至28.5 mg/m3,其粉塵減排的效果比較明顯,主要原因可以從煙氣的溫度對比性電阻等各個方面來予以系統(tǒng)分析。

1)鍋爐煙氣溫度與其入口工況實際的飛灰比電阻之間的關(guān)系分析。如圖2所示,當鍋爐煙氣溫度達到138℃后,其入口工況的飛灰比電阻也達到最高的數(shù)值。入口工況的飛灰實際比電阻值,隨著鍋爐煙氣溫度變化而發(fā)生變化。當鍋爐煙氣溫度下降到117℃,該入口工況的飛灰比電阻值也降至到6.48×109Ω·cm。基于原有的電除塵器所設計的溫度是19℃。而此時,其入口工況的飛灰實際的電阻值為最高值。因而,其在加裝型號為LSC的裝置后溫度會下降到117℃左右。那么,這時就可以將入口工況的飛灰實際比電阻值降到接近于一個數(shù)量級范圍內(nèi),這樣有助于粉塵的荷點,能夠使電場的強度有效增加,起到提升除塵效率的作用。

圖2 鍋爐煙氣溫度與其入口工況實際的飛灰比電阻間的關(guān)系

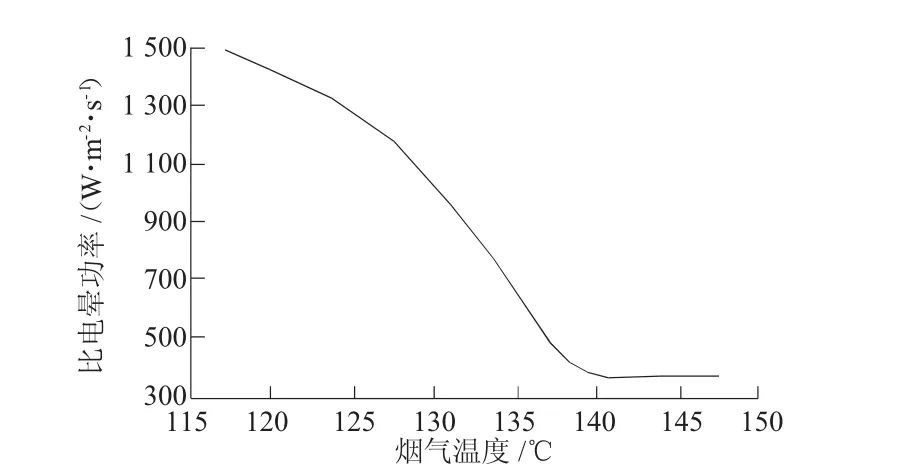

2)鍋爐煙氣溫度與其比電暈實際功率之間的關(guān)系分析。如圖3所示,電暈的功率隨著鍋爐煙氣實際溫度的降低而逐漸升高。當鍋爐煙氣的溫度降至于127℃后,電暈的功率也隨之變化,且變化較為明顯。同時,其比電暈的實際功率也升高至59.2%,電暈實際功率隨著其溫度的逐漸降低而升高,有效地提升了除塵的實際效率,降低出口的粉塵排放實際濃度。

圖3 鍋爐煙氣溫度與其比電暈實際功率之間的關(guān)系分析

2.2 鍋爐煙氣余熱回收對機組實際運行的經(jīng)濟性影響

鍋爐煙氣余熱回收性裝置,其能夠通過冷卻來降低煙氣實際的溫度,讓其水溫能夠升至35~45℃范圍內(nèi)。在一定程度上,大部分的熱量都將經(jīng)過5號的低壓電熱器其出口逐漸流入至系統(tǒng)的回路內(nèi)。依據(jù)等效焓降的基本定理,低加的回路所凝結(jié)的水量也會逐漸減少,排擠7號的低壓性加熱器、5號的低壓性加熱器氣量、6號的低壓性加熱器的總和為該機組的等效焓降總量。為了能夠?qū)﹀仩t煙氣余熱回收性裝置的投運前后對其經(jīng)濟指標影響的予以系統(tǒng)化檢測,可以將分別對兩個工況予以熱力的實驗檢測。如下頁表3所示,對比鍋爐煙氣余熱回收性裝置的投運前后對機組實際運行的經(jīng)濟性影響,在投運鍋爐煙氣余熱回收性裝置后,該汽機的熱耗率逐漸降至于59 kJ/kWh,其所對的發(fā)電標時間煤耗量也逐漸降至于2.8g/kWh范圍,該機組實際運行的經(jīng)濟性顯著提高。

表3 鍋爐煙氣余熱回收對機組實際運行的經(jīng)濟性影響

3 結(jié)論

經(jīng)過本次實驗可明顯得出,通過鍋爐煙氣余熱回收裝置的有效利用,能夠有效提升靜電除塵器的實際性能,有助于粉塵的荷點,能夠使電場的強度有效增加,電暈的功率隨著鍋爐煙氣實際溫度的降低而逐漸升高。當鍋爐煙氣的溫度降至于127℃后,電暈的功率也隨之變化,使其低出口的粉塵排放實際濃度有效降低。同時,通過鍋爐煙氣余熱回收裝置的有效利用,還可以降低發(fā)電標時間煤耗量,提高機組實際運行的經(jīng)濟效果。因而,鍋爐煙氣余熱回收對于靜電除塵器有著極為重要的影響,不但能夠起到提升除塵效率的作用,還能夠達到節(jié)能降耗,凸顯經(jīng)濟價值的效果。

[1]李志敏.鍋爐煙氣余熱回收對靜電除塵器的影響分析[D].濟南:山東大學,2017,12(9):624-696.

[2]詹永樂.鍋爐煙氣余熱回收對靜電除塵器的影響[J].企業(yè)技術(shù)開發(fā),2016,34(35):179-193.

[3]蘇建民.關(guān)于鍋爐煙氣余熱回收對靜電除塵器的影響研究[J].潔凈煤技術(shù),2016,19(3):102-105;109.