肇慶市閱江大橋主橋塔梁同步施工關鍵技術

姜磊

(上海公路橋梁(集團)有限公司,上海市 200433)

1 工程概況

肇慶市閱江大橋主橋為三跨雙塔單索面預應力混凝土斜拉橋(見圖1),跨徑組合為160 m+320 m+160 m,主橋全長640 m,主梁采用預應力混凝土箱梁,單箱五室箱形截面,梁高3.7 m,頂板寬33.5 m。

圖1 閱江大橋主橋照片

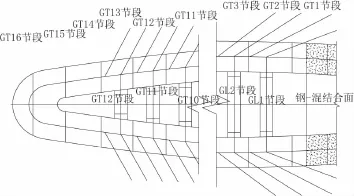

主塔為鋼-混凝土組合塔。其中混凝土段高25.26 m,鋼塔段高58.54 m,合計83.80 m。鋼塔柱總計分為16個節段(GT1~GT16),每個節段高度2~4.9 m不等,最大鋼塔節段(GT2)質量為 58.57 t。下塔柱為鋼筋混凝土結構,混凝土強度等級為C60,塔柱底部尺寸為9.0 m×3.7 m。鋼塔節段劃分示意圖見圖2。

主橋施工期間,由于工期緊張,為加快施工進度,早日實現通車目標,本方與設計單位協商后,提出塔梁同步施工方案,由原來的塔柱施工完成后再進行主梁懸臂澆筑方案變更為鋼塔柱完成部分節段(GT4節段完成)即開始主梁懸臂澆筑施工方案[1]。

圖2 鋼塔節段劃分示意圖

2 塔梁同步施工的重點和難點

由于采用塔梁同步施工工藝,與原設計的工況不符,需解決以下重點和難點:

(1)主梁施工過程中,如何確保鋼塔受力與變形滿足設計要求。

(2)主梁施工的不平衡荷載對塔柱安裝的影響。在主梁施工期間,兩側為相對對稱施工,一定時段內存在不平衡荷載,會引起塔柱產生輕微傾斜趨勢(經計算很小,可忽略不計)。如何保證施工過程中的不平衡荷載最小化是施工控制的難點之一。

(3)主梁施工期間的斜拉索保護。主梁施工期間斜拉索將逐步安裝,斜拉索外部為HDPE塑料,為易燃材料。鋼塔施工期間有大量電焊作業,且在斜拉索的正上方,如何保護斜拉索不受電焊作業影響,避免火災發生是施工控制的難點之一。

(4)主梁施工期間的安全控制。主梁施工期間有大量操作工人在橋面作業,同時鋼塔吊裝作業有各種設備構件在上方起吊,如何控制鋼塔安裝不產生高空墜物,保證梁面作業人員安全是施工控制重點和難點之一。

(5)塔柱安裝的垂直度控制。塔柱鋼塔安裝期間,主梁也在施工,如何減小和預防主梁施工對鋼塔安裝的縱橋向垂直度產生影響,是鋼塔安裝施工控制重點和難點之一。

3 鋼塔受力與變形分析

3.1 塔梁同步施工工況

采用塔梁同步施工方案時,為確保鋼塔受力與變形滿足設計要求,本方與同濟大學合作,對不同工況條件下的鋼塔受力與變形利用有限元分析軟件進行了建模計算,各工況統計見表1。

表1 塔梁同步施工工況統計表

3.2 塔梁同步施工受力與變形分析

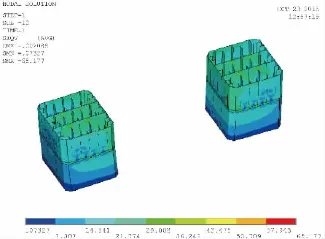

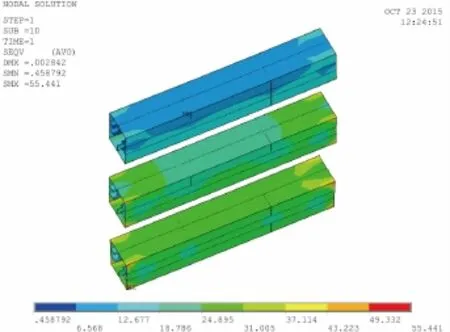

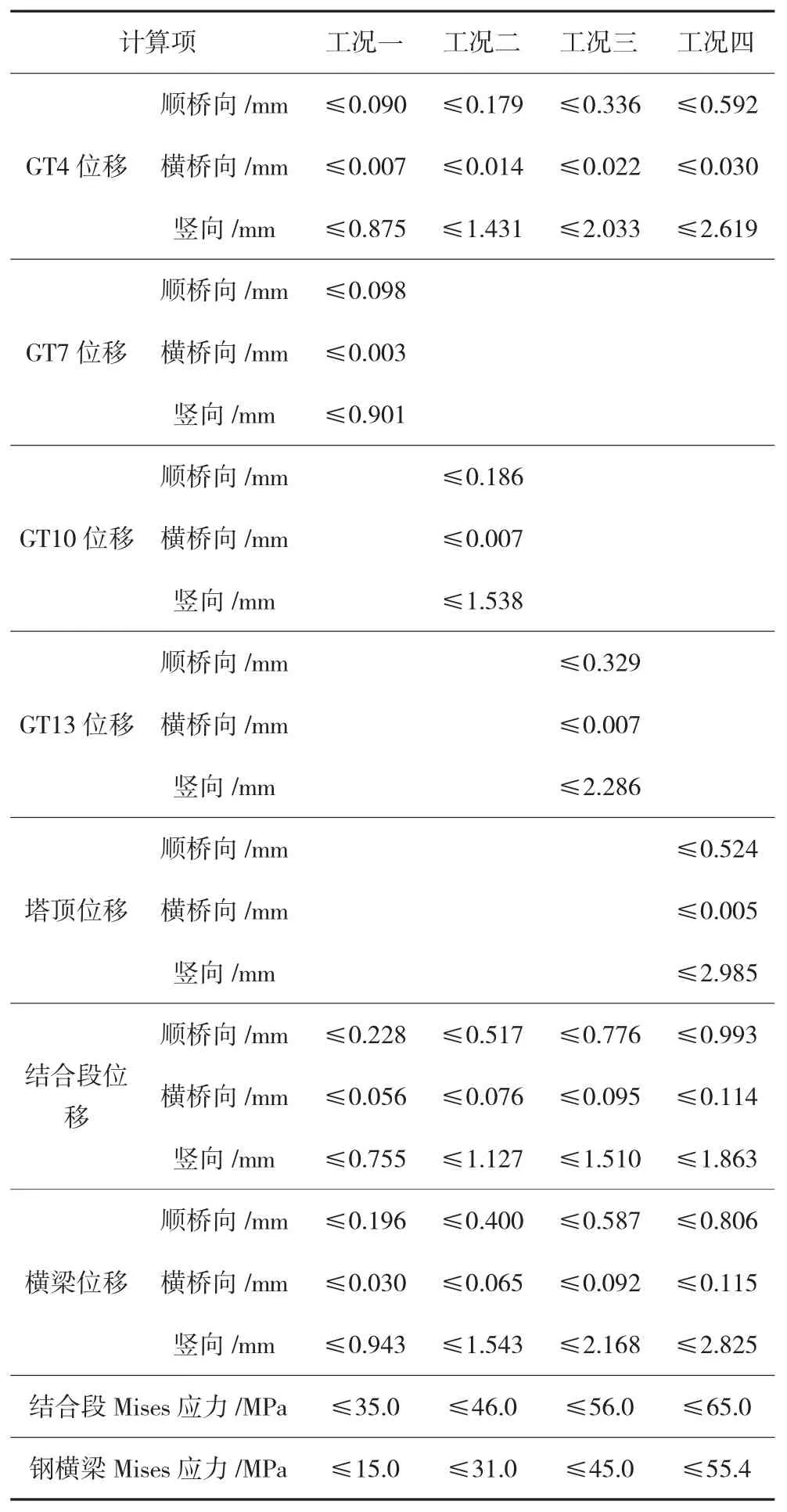

根據上述工況進行建模計算后,鋼-混凝土結合段在工況四條件下應力值最大,約為65 MPa,見圖3。鋼橫梁在工況四條件下應力值最大,約為55.4 MPa,見圖 4。

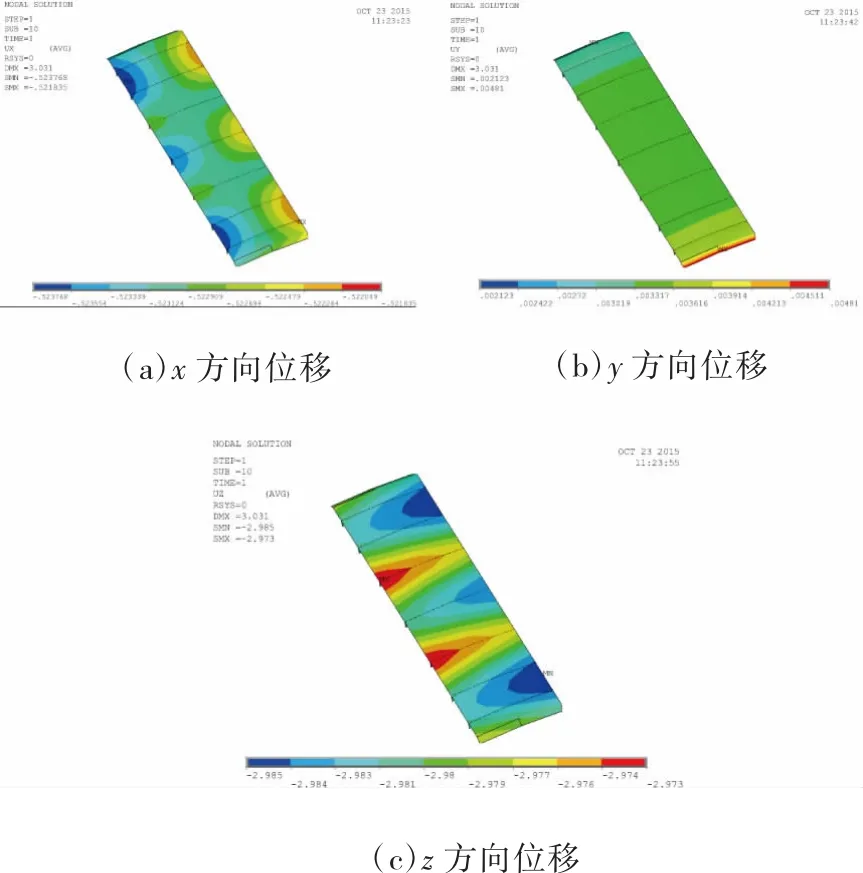

鋼塔塔頂在工況四條件下位移值最大,順橋向≤0.524 mm,橫橋向0.005 mm,豎向2.985 mm。鋼塔塔頂位移圖見圖5。

鋼塔主要節點位置位移及應力情況匯總見表2。

圖 3 工況四條件下鋼-混凝土結合段鋼結構應力圖(單位:MPa)

圖4 工況四條件下1~3號鋼橫梁應力圖(單位:MPa)

圖5 鋼塔塔頂位移圖(單位:mm)

由表2可以看出,施工順序變化并未對鋼塔結構產生超過規范及設計時采用的結構材料特性允許值,其水平方向位移均小于1 mm,而豎向產生的不大于3 mm的位移是由于隨著塔柱鋼結構安裝架設,結構自重引起的彈性變形。結構主要位置應力也較小。

表2 鋼塔結構主要節點位移及應力情況匯總表

由此可知,主梁施工順序改變不會對鋼塔安裝產生不利影響。

4 塔梁同步施工

4.1 塔梁同步施工期間的不平衡荷載控制措施

(1)主梁施工期間嚴格控制兩側的主梁施工進度,采取兩班人員獨立平行作業,保證兩側進度基本一致[2]。

(2)嚴格控制橋面上材料堆放位置和數量,必須在指定區域,等量對稱堆放。

(3)在GT4節段兩側設置位移觀測點,通過位移觀測點,控制主梁施工進展。

4.2 塔梁同步施工期間的斜拉索保護措施

(1)主梁施工期間嚴格控制作業平臺的底板與鋼塔結構空隙,特別是南北兩側,預防焊渣飛濺。

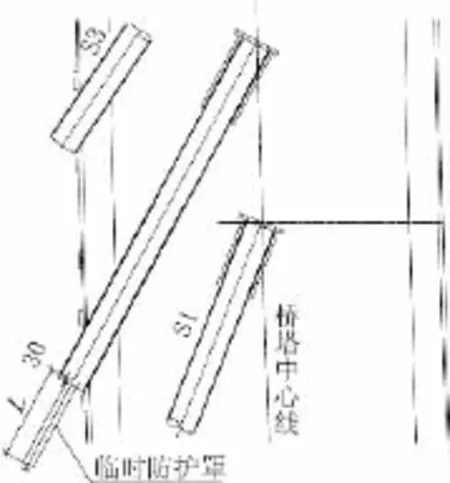

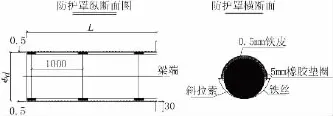

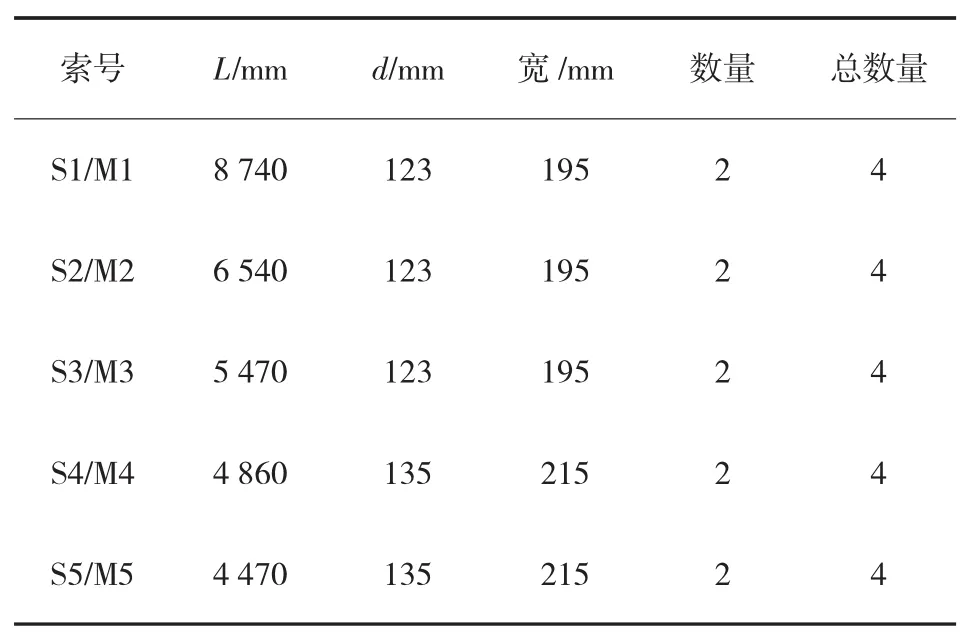

(2)在塔端的斜拉索根部設置臨時防護罩(見圖6、圖7),保護斜拉索不被焊渣損壞。根據現場情況,斜拉索保護罩的具體尺寸見表3。

圖 6斜拉索臨時防護罩設置示意圖

圖7 防護罩詳圖(單位:mm)

表3 斜拉索保護罩尺寸參數表

(1)主梁施工期間在塔柱施工投影線向外3 m范圍內設置警戒區,用鋼管圍擋,鋼塔施工期間嚴禁人員進入。

(2)明確鋼塔的吊裝運輸路徑,對塔吊人員專項交底,不得隨意變更,在梁面上作明確標識。

(3)設置專用人員行走通道,通道上部搭設防墜落防護架,防護架采用48×3.5 mm鋼管搭設,雙層布置,頂部鋪設雙層防墜物鋼網片。

(3)鋼塔臨時構件火焰割除時,底部必須加設防護裝置,保證切割的鋼水落在防護裝置以內,不得四處飛濺。

4.3 主梁施工期間的安全控制措施

4.4 塔柱安裝的垂直度控制措施

(1)塔柱施工至GT4節段后,在塔柱東西兩側設置位移觀測點,作為鋼塔安裝的基準控制點。

(2)每次鋼塔節段安裝前均檢查觀測點的位移情況,必須保證觀測點在初始位置方可進行下個鋼塔節段安裝。

(3)鋼塔安裝過程中采取高精度垂準儀軸線強制對中和全站儀測量絕對坐標兩種控制手段,保證鋼塔安裝精度。

5 塔梁同步施工效果檢查

采用塔梁同步施工時對塔頂安裝就位、主梁推進、合龍和二次調索后的塔頂標高進行了跟蹤監測,根據監控數據,在整個主橋施工過程中,本橋主梁線形、關鍵截面應力均達到預期要求。主橋成橋后,主塔偏位、橋面標高、應力及全橋索力等指標均達到了預期目標。

5.1 主塔偏位

選取塔頂A點和B點作為觀測點(見圖8),結果發現,38號主塔的A測點向北偏移15 mm,向下游(東)偏移8 mm。B測點向北偏移11 mm,向下游(東)偏移5 mm。39號主塔的A測點向南偏移18 mm,向下游(東)偏移7 mm。B測點向南偏移13 mm,向下游(東)偏移4 mm。

圖8 主塔坐標測點示意圖

兩主塔偏移方向均為向邊跨偏移,為有利偏移。

5.2 橋面標高

標高測量值與監控目標值(設計值+成橋預拱度)最大偏差為21 mm,出現在38號墩中跨20號節段,其他位置實測標高與設計值差值均小于20 mm,且全橋橋面標高近似呈二次拋物線形式變化,與橋梁設計線形一致,滿足設計要求,達到預期監控監測目標。

5.3 應力

0號塊最大應力出現在38號墩邊跨底板位置,理論計算下緣最大應力為7.55 MPa(受壓),實測為9.82 MPa(受壓);11號塊最大應力出現在38號墩邊跨頂板位置,理論計算上緣最大應力為9.88 MPa(受壓),實測為 12.20 MPa(受壓);合龍段最大應力出現在39號墩邊跨頂板位置,理論計算上緣最大應力為4.45 MPa(受壓),實測為5.83 MPa。總體應力分析實測應力值與理論應力值偏差不大,滿足成橋受力要求。

5.4 全橋索力

主橋成橋后全橋索力值偏差控制值最大為4.0%,出現在39號塔M9下游;索力偏差值均小于5%,滿足設計索力值要求,達到預期調索目標[3]。

6 結語

本橋采用塔梁同步施工方法,一方面滿足了全橋線形、關鍵截面應力、索力控制等設計要求,另一方面,縮短施工周期約60 d,確保了主橋的如期完成。在施工過程中所采用的有限元分析模擬、斜拉索保護措施等對類似工程有借鑒意義。

[1]羅曉兵.塔梁同步施工技術[J].建筑技術開發,2016,43(3):75-76.

[2]陳明憲.斜拉橋建造技術[M].北京:人民交通出版社,2003.

[3]JTG/T F50-2011,公路橋涵施工技術規范[S].