采煤機滾筒自動調高過程中人工干預的實現

薛紅梅

(西安科技大學高新學院,陜西 西安 710109)

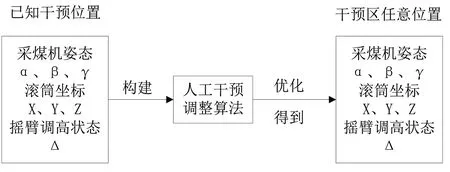

采煤機滾筒自動調高的關鍵技術是煤巖界面識別技術和滾筒自動調高技術。現有的煤巖界面識別技術由于井下環境的復雜都不能很好的滿足煤礦企業的要求[1]。記憶截割作為一種間接方法已成熟應用于一些大功率采煤機[2]。記憶截割具體過程是:1)人工調高第一刀截割,并對截割軌跡進行記憶;2)在進行第二刀截割的時候,采煤機則可以自動跟隨上一刀的記憶軌跡曲線開始自動調高;3)當頂板發生起伏變化時,就需要按當前頂板的實際情況進行人工調節;4)這時候要將上一刀的記憶軌跡曲線進行調節,而下一刀的截割則會按照調節后的記憶曲線作為記憶依據開始自動調整,就這樣,在后刀截割過程中,當需要依據頂板的實際變化對前一刀記憶的截割軌跡進行修正時,通過人工干預來保證截割曲線符合頂板的變化,從而確保記憶截割的有效性。人工干預調整算法的功能如圖1所示。

圖1 人工干預調整算法的功能

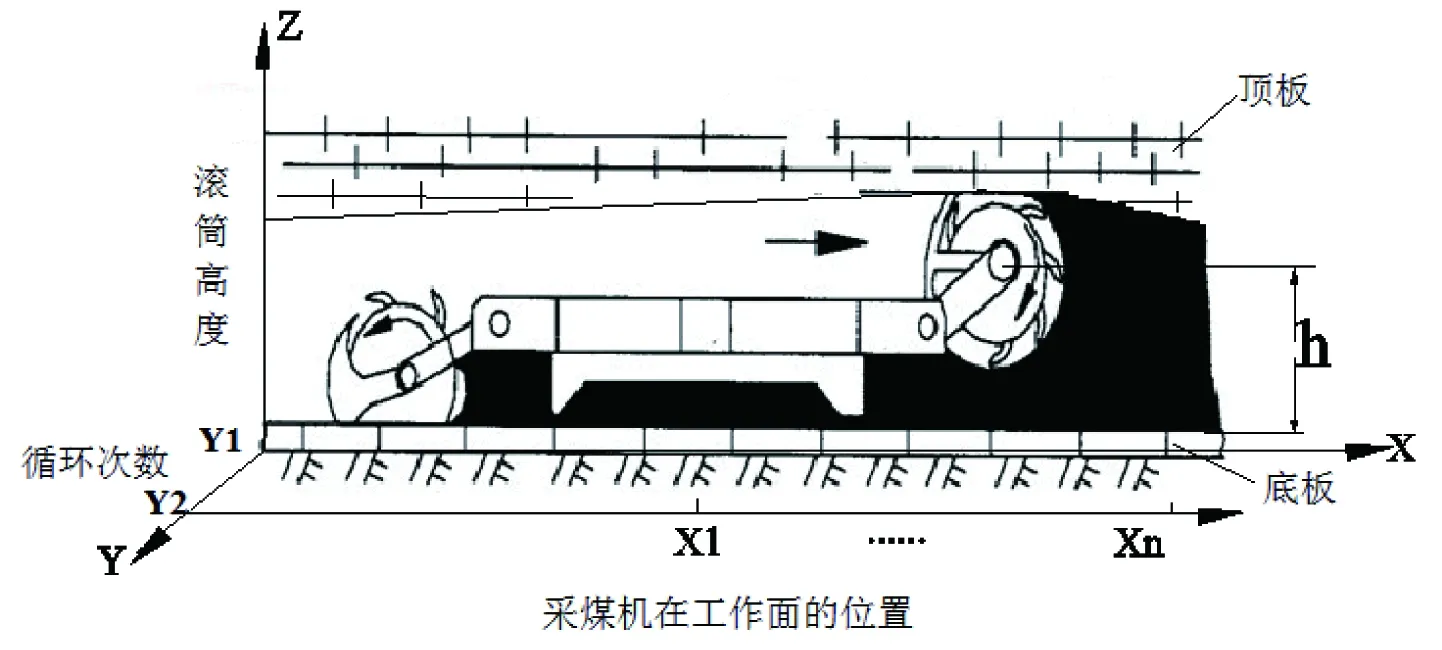

目前也有人對采煤機記憶截割人工干預調整算法進行了研究。傳統的數據擬合插值算法(如最小二乘法擬合、三次樣條擬合等)是探究數據之間的數學關系式進行處理,是對矩陣元素的獨立處理,即對于采煤機某個位置的調高信息是獨立處理的,這種方式并不能完全挖掘出數據內部之間的真實關聯度,同時還會在與原始數據在連接時出現漏洞,如圖4所示。也有人提出用BP神經網絡解決,但是只在采煤工作面的一部分采用人工干預方法,所記錄的信息較少,因此設置樣本數量較少,小樣本的情況下采用BP神經網絡的逐步逼近結果并不樂觀,如圖4所示。王忠兵、張麗麗等用傳感器信息融合加上遺傳算法動態來開展煤巖界面分析,形成修正記憶軌跡[3],同時還使用微粒群的算法對采煤機的截割痕跡進行完善。這種方法可以就每次的截割循環均開展優化,同時采煤機在工作面的所有調高數據都參與,其中涉及到求解Riccati方程等一系列的運算且針對算法的求解速度尚且較慢。因此,采煤機在截割軌跡變化劇烈的區間里,其跟蹤一般會有些拖后[3-4]。

針對上述問題,本文在記憶跟蹤軌跡的基礎上僅對干預區域進行軌跡修正。利用RBF神經網絡的局部映射能力,對采煤機記憶截割人工干預數據進行處理從而實現了人工干預。首先司機監測現場,當頂板發生變化的地方進行人工輔助調高,然后利用RBF神經網絡對干預數據進行處理,最后對采煤機滾筒跟蹤軌跡重新記憶。

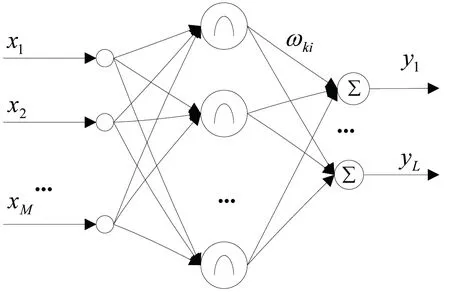

一、RBF神經網絡

擬合平面的基函數由RBF神經網絡的每個隱層神經元傳遞函數構成,這將是一個局部的逼近網絡[5]。RBF神經網絡最鮮明的特點就是隱節點的基函數采用的是距離函數且運用高斯函數做為激活函數。RBF網絡關于n維空間的一個中心點具有徑向的對稱性,同時神經元的輸入距離中心點越遠,其的激活程度也就變得越低,隱節點的這個特性一般被稱作“局部特性”[6]。因為每個神經元均具局部特性,因此最終的RBF神經網絡也依次表現出“局部映射”的功能。但是,當輸入樣本變得龐大時,網絡實現較為復雜,求解網絡的權值時則會容易產生病態問題[7]。如2圖所示,輸入層節點只是傳遞輸入信號抵達隱含層,高斯函數則是隱層節點的激活函數,隱層各節點輸出的線性組合則是由網絡的輸出所致。

圖2 RBF網絡拓撲的結構圖示

RBF神經網絡的目標函數:

(1)

樣本模式對為N;網絡輸出節點數為L;t在樣本p的作用之下第k個期望輸出我們用kp來表示;在樣本p的作用下第k個實際輸出我們也ykp來表示。

隱層層的輸出如下:

(2)

(3)

輸出層輸出:

(4)

根據提供的學習樣本決定隱層高斯函數的中心向量Ci和隱層到輸出層的連接權值wki。

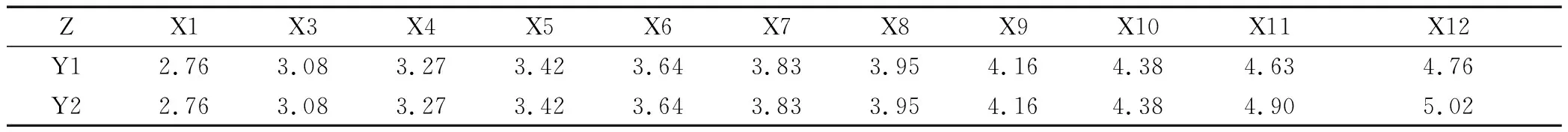

表1 采煤機滾筒的具體位置信息

續表1

二、人工干預數據處理算法仿真

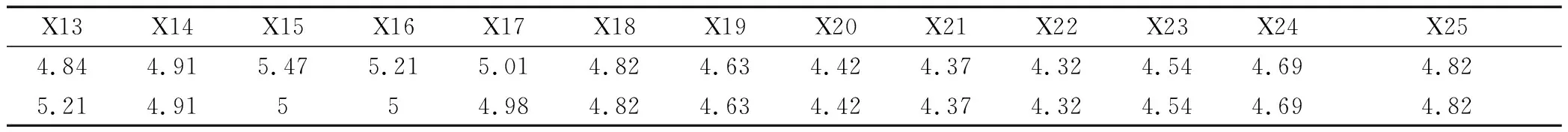

(一)坐標系的建立

圖3 采煤機在綜采工作面示意圖

如同3圖,將采煤機在工作面的原始地點作為坐標原點,沿著采煤工作面方向作為X軸,將工作面的運行推動方向作為Y軸,同時將滾筒高度的方向作為Z軸,如此來建立一個坐標系。

比如一輛采煤機在截割運行過程中其姿態參數α、β不動,然后只是就滾筒的高度參數做以調整。在表1當中,Xi則代表著采煤機在工作面的地方;Yi則代表著第i刀的截割循環;Z則代表著采煤機的滾筒在相應位置上的具體高度。

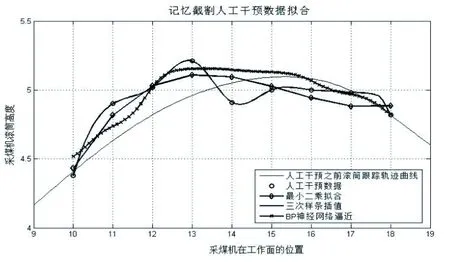

(二)matlab仿真

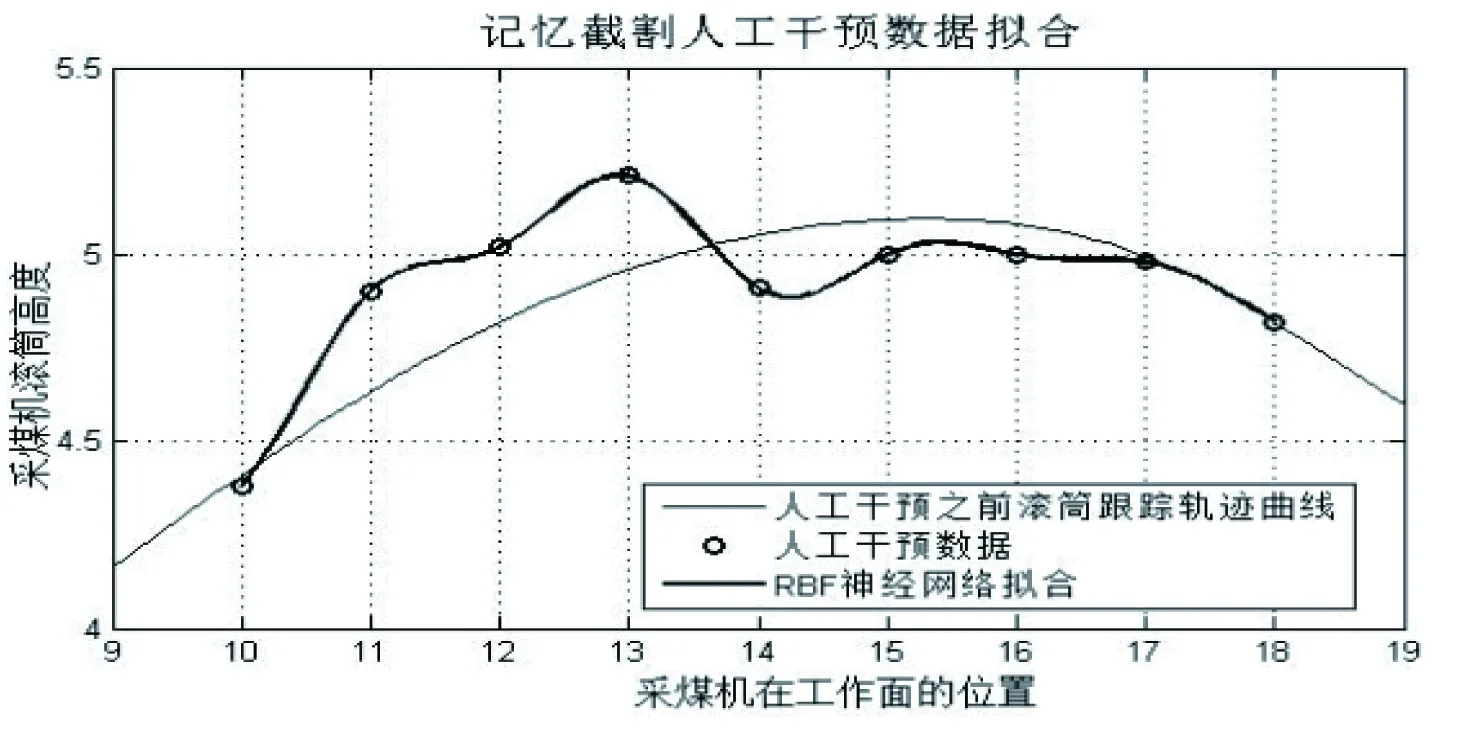

圖4 記憶截割人工干預數據擬合

如圖4所示,采煤機的滾筒一般會在人工干預前依照原始的記憶軌跡展開跟蹤,并通過人工干預以及對干預數據信息的處理,隨后采煤機的滾筒跟蹤軌跡曲線就會在干預區域得到修正,通過修正后的跟蹤軌跡如圖5所示。

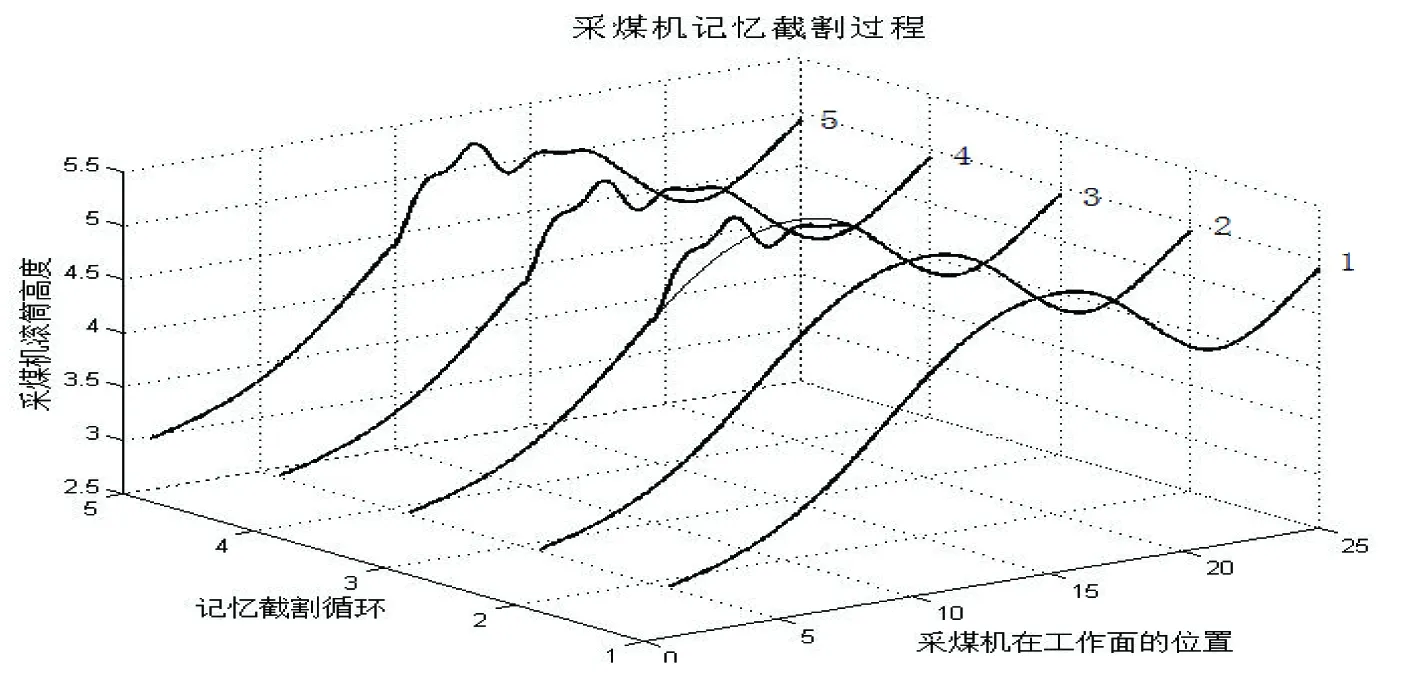

圖5 人工干預后采煤機滾筒的跟蹤軌跡

注:曲線1——圖為司機進行手動調高的截割過程曲線;曲線2——圖為第一刀截割曲線的跟蹤記憶截割曲線;曲線3——圖為進行人工干預的全部過程;曲線4——圖為得到人工干預修正以后的記憶截割曲線;曲線5——圖為對第四刀記憶曲線進行的跟蹤曲線。

圖6所示的仿真結果驗證了以上人工干預算法的有效性。

圖6 采煤機記憶截割過程

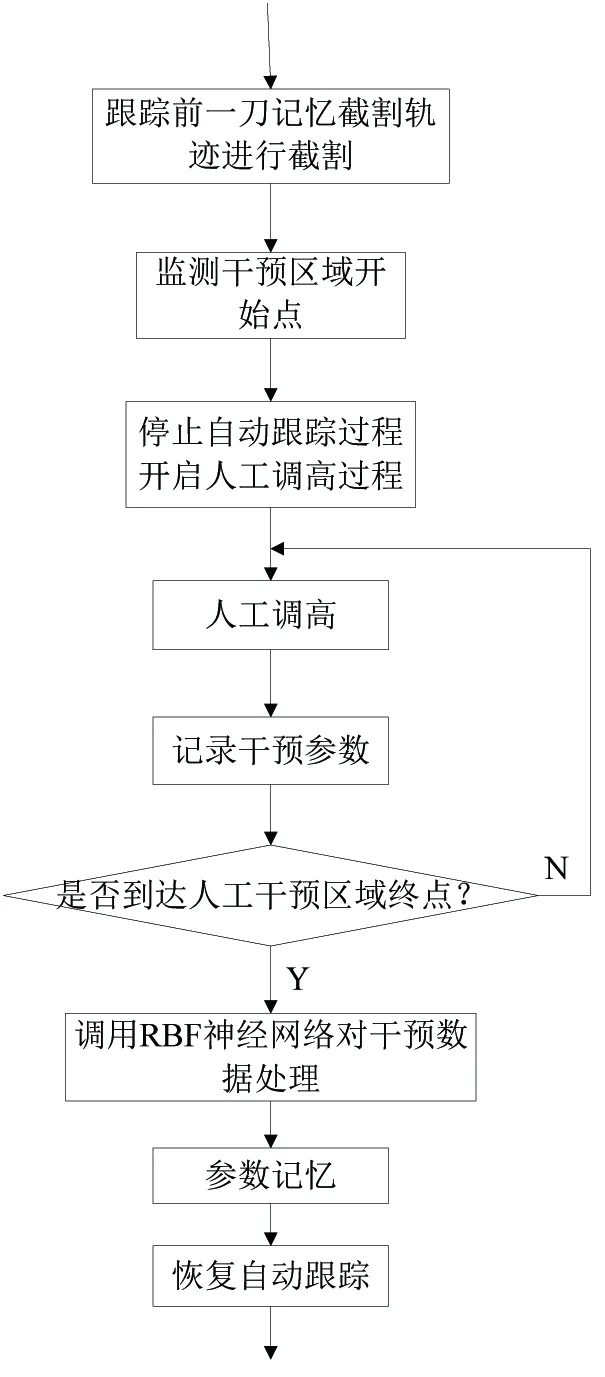

三、干預的軟件實現

圖7為人工干預下形成的軟件系統編程流程圖示,這里我們需要先對干預斷點進行監測,即我們要清楚在什么地方和什么情形之下是需要展開人工干預的,這時候就需停止自動跟蹤的流程,與此同時還要啟動手動控制,在手動控制的進程下使用鍵盤控制油缸繼電器的開關,方可對搖臂進行控制。在操作過程中還需要對人工控制過程中采煤機的一些運行、截割參數進行記憶,使用RBF的算法對所記憶下來的參數展開相應處理,且覆蓋掉原始對應位置采煤機的運行截割數據,隨之即可進行下一輪判斷。

圖7 人工干預軟件實現流程圖

四、實驗驗證

本實驗是在試驗樣機上進行的,該試驗樣機是參照MG500/1130-WD型電牽引采煤機按1:6制作的。實驗過程保持試驗樣機的牽引速度和機身姿態不變的條件下,進行人工干預修正記憶截割曲線。

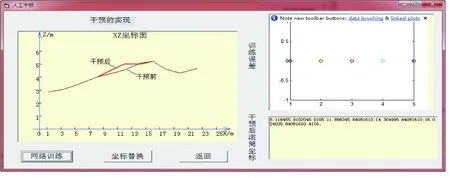

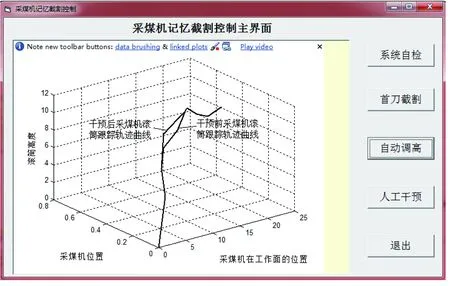

圖8 采煤機記憶截割人工干預控制界面

如圖8所示,首先是對前一刀記憶跟蹤曲線的讀取并跟蹤,然后根據現場監控,在截割軌跡改變的地方進行人工干預并對干預數據進行處理,最后進行數據替換。干預前后采煤機滾筒的跟蹤曲線如圖9所示。

圖9 采煤機進行記憶截割時人工干預前后的滾筒運動軌跡

五、余論

文章以采煤機的滾筒自動調高過程中人工干預作為研究對象,最終達到了手動輔助調高的結果。對原有記憶的修正截割以及對其干預數據的處理,使得其最終重新開始記憶滾筒跟蹤軌跡。這種收斂速度相對較快且簡單的算法特色,極大地促進了工作面采煤機自動調高系統的不斷發展和逐步完善。

[1]李春華,劉春生.采煤機滾筒自動調高技術分析[J].工礦自動化,2005(4):48-51.

[2]劉春生.滾筒式采煤機記憶截割的數學原理[J].黑龍江科技學院學報,2010,20(2):85-90.

[3]張麗麗,譚超,王忠賓,楊雪鋒,米金鵬.基于遺傳算法的采煤機記憶截割路徑優化[J].煤炭工程,2011(2):111-113.

[4]張麗麗,譚超,王忠賓.基于微粒群算法的采煤機記憶截割路徑優化[J].煤炭科學技術,2010,38(4):69-71.

[5]許東,吳錚.基于MATLAB6.X的系統分析與設計———神經網絡(第二版)[M].西安:西安電子科技大學出版社,2002:24-26.

[6]李國勇.智能預測控制及MATLAB實現[M].北京:電子工業出版社,2010:24-27.

[7]高雋.人工神經網絡原理及仿真實例[M].機械工業出版社,2003:58-59.