基于環境模擬與室外道路的整車熱平衡試驗比對研究

蘇志亮,張忠輝,沈 南,郝 亞

Su Zhiliang,Zhang Zhonghui,Shen Nan,Hao Ya

(北京汽車研究總院有限公司,北京 101300)

1 概 述

整車熱平衡試驗通常以環境模擬和場地測試2種方式進行。環境模擬因其條件可控、重復性好、便于量化分析,被各廠家作為整車環境適應能力評定的主要方式。道路適應性試驗仍作為驗證整車實際性能及是否滿足需求的重要依據[1]。為此,進行比對研究,分析兩者間的聯系與差異,以便更好地開展此類試驗。

2 試驗內容

實際道路地區適應性試驗和環境模擬試驗是各廠家必須開展的試驗內容。

2.1 試驗車輛

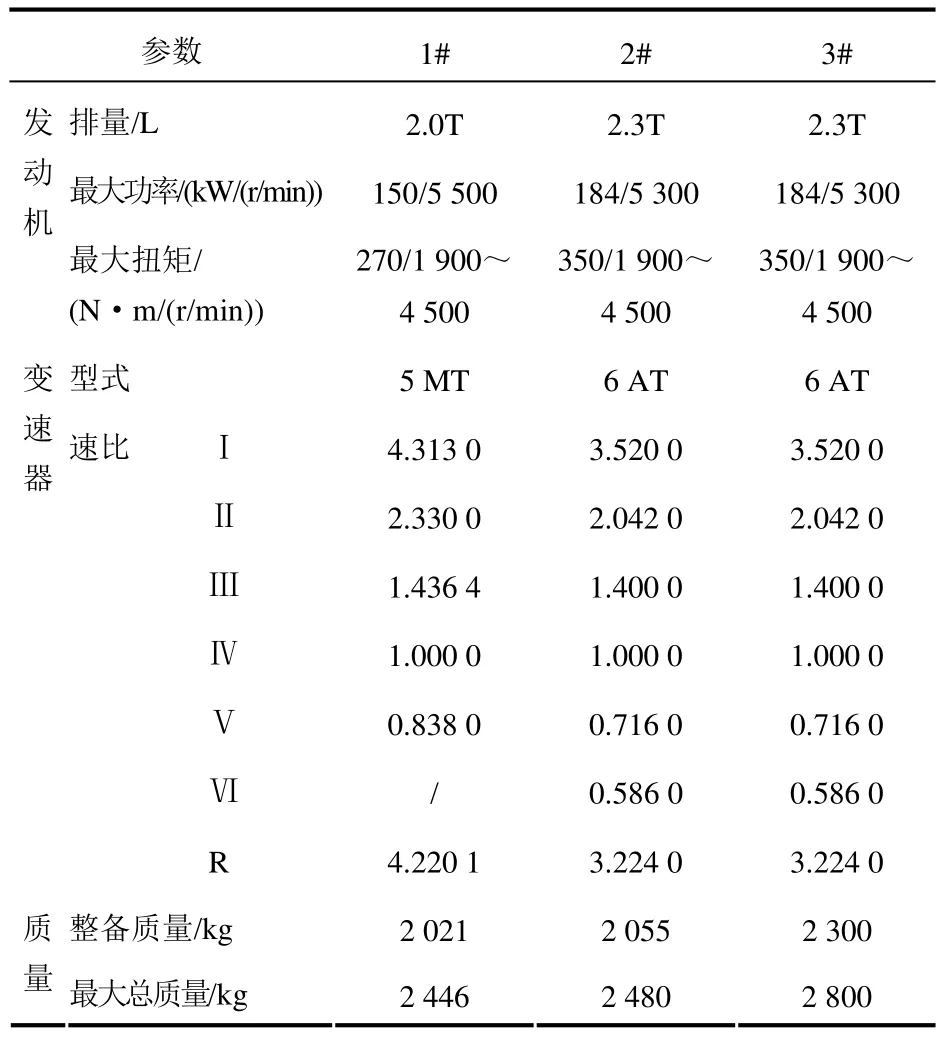

采用3輛不同車型的試驗樣車作為研究對象,具體參數見表1。

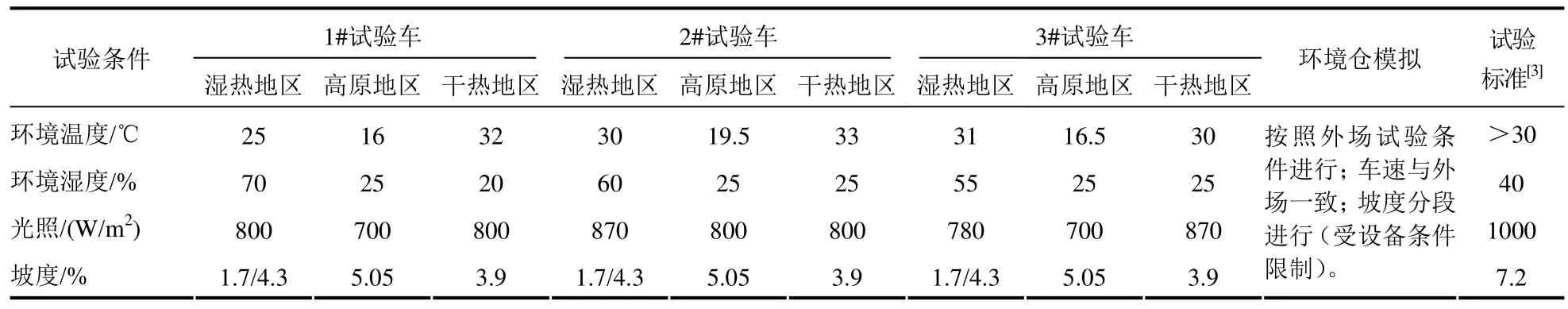

2.2 試驗條件、工況及路線

地區適應性試驗的地點分別為濕熱地區、高原地區及干熱地區。試驗工況分為高速、低速和爬坡工況,對3輛樣車分別采集3種工況的環境溫度、濕度、光照和坡度等參數[2],環境模擬試驗以此為依據進行參數設置,以代表性的爬坡工況為例進行說明,具體見表2。

表1 試驗車輛參數表

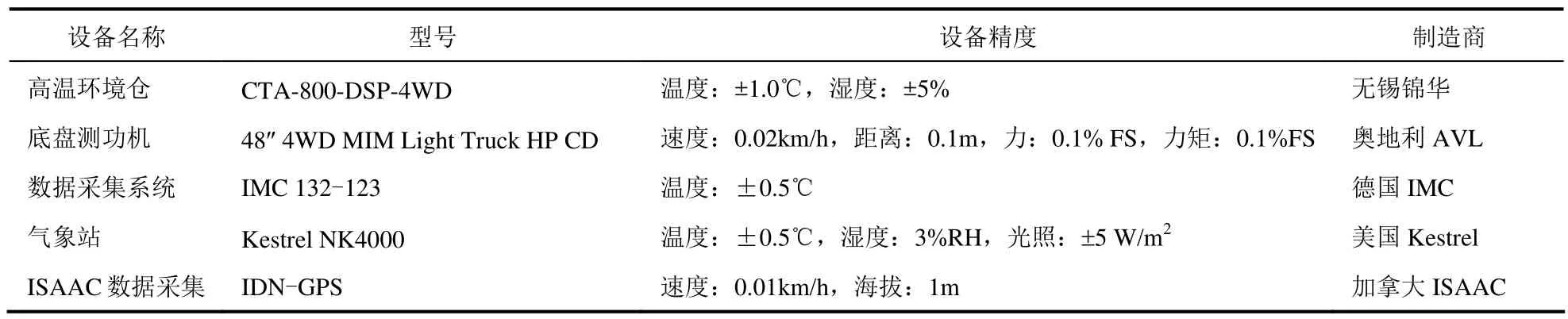

2.3 試驗設備

對比試驗所用試驗設備見表3。

2.4 整車環境模擬試驗

以實際道路適應性試驗為依據,完全按照表2的試驗條件進行模擬驗證,如圖1所示。

表2 試驗條件

表3 試驗設備

圖1 環境模擬試驗

3 試驗結果

從試驗數據看,各工況變化規律基本相同,選取代表性的爬坡工況進行說明。

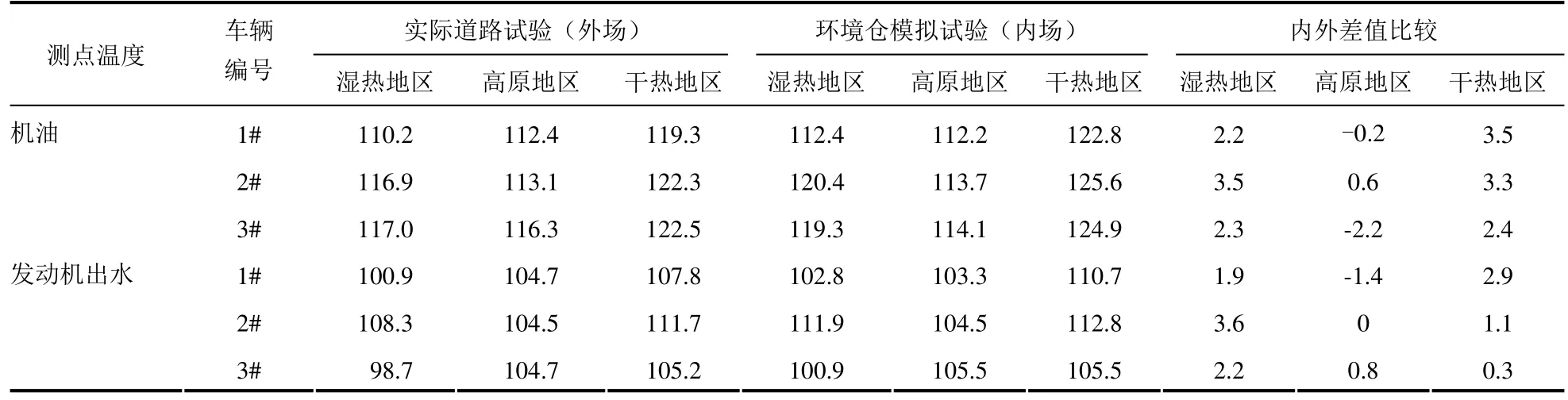

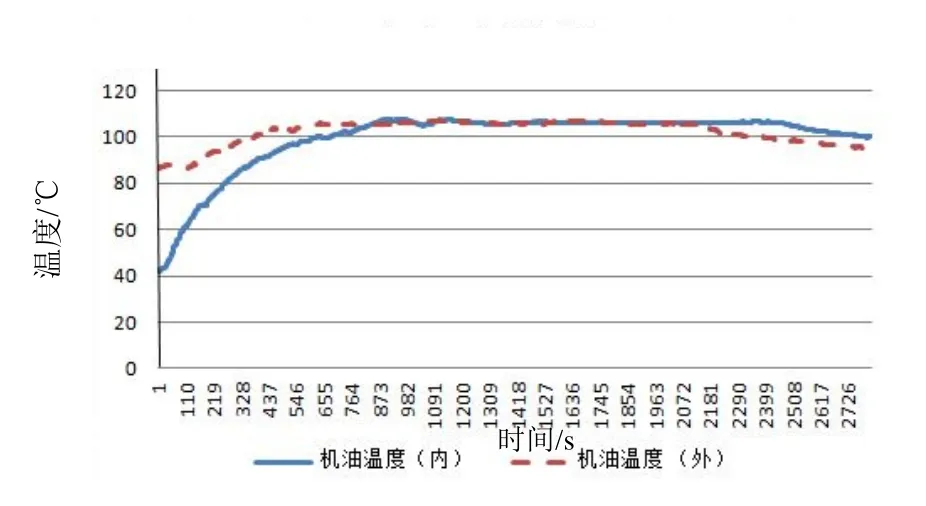

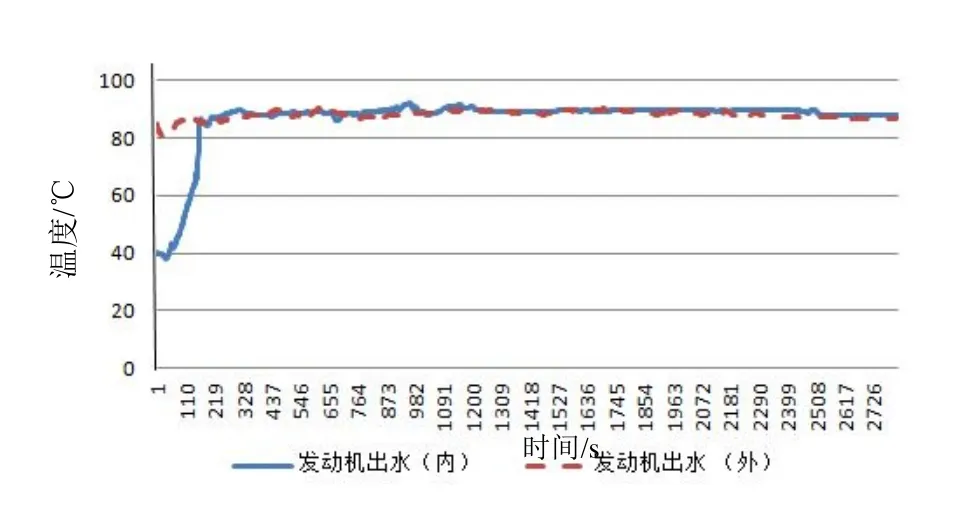

3.1 機油和發動機出水溫度對比

在實際道路試驗和環境倉模擬試驗中,機油和發動機出水達到熱平衡時溫度數據對比見表4,溫度隨時間變化曲線分別如圖2、圖3所示。

表4 機油、發動機出水溫度數據對比℃

圖2 機油溫度變化曲線

圖3 發動機出水溫度變化曲線

結果分析:由圖2和圖3可以看出,工況相同條件下,機油溫度和發動機水溫度達到穩定狀態時的內外場溫度基本一致,因其主要受發動機本身參數影響;表4差值數據中最大值為3.6℃。結合表2得出,隨環境溫度升高,機油和水溫熱平衡溫度也升高,干熱地區最高。

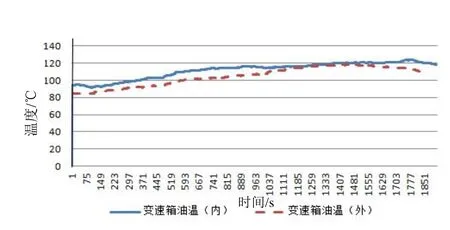

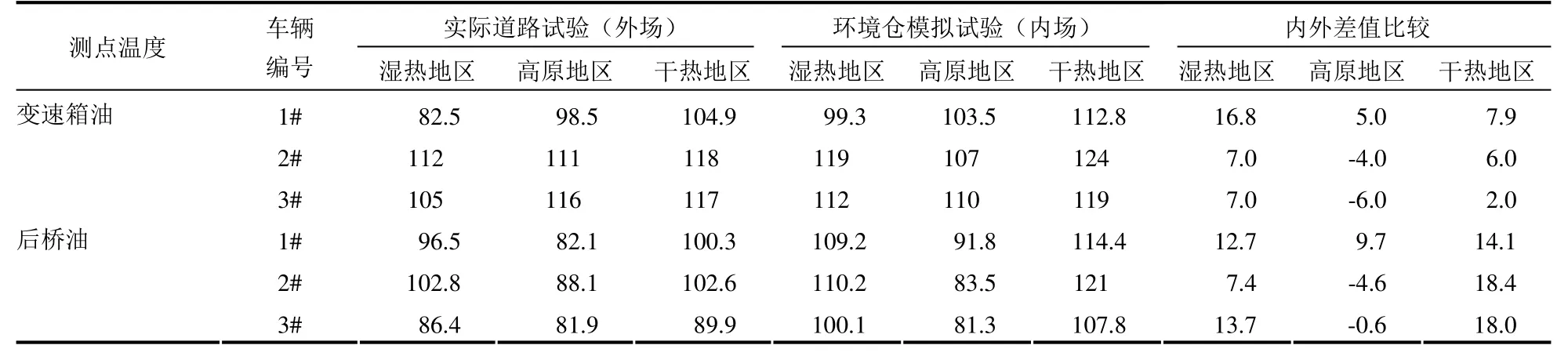

3.2 變速箱油和后橋油溫度對比

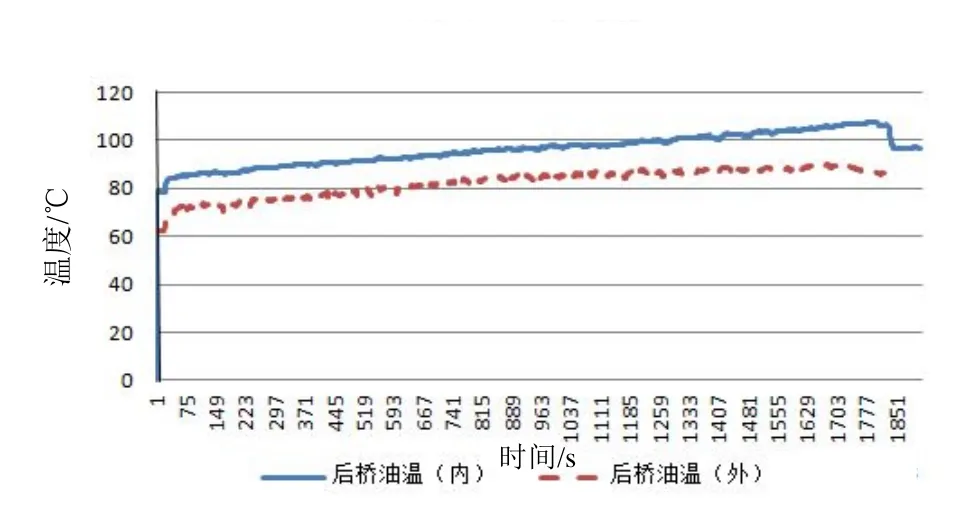

在實際道路試驗和環境倉模擬試驗中,變速箱油和后橋油溫度最高值數據對比見表5,溫度隨時間變化曲線分別如圖4、圖5所示。

圖4 變速箱油溫度變化曲線

圖5 后橋油溫度變化曲線

結果分析:變速箱油、后橋油(后輪驅動)的冷卻主要靠殼體本身散熱,由于環境倉冷卻風機及地面邊界影響,車身下部實際風量小于外場,加之外場側風和內、外場地面輻射不同,導致環境倉測試溫度普遍高于外場測試溫度;油溫在不同試驗地點呈持續上升過程,內外場試驗溫度變化趨勢一致,這與起始溫度有直接關系。

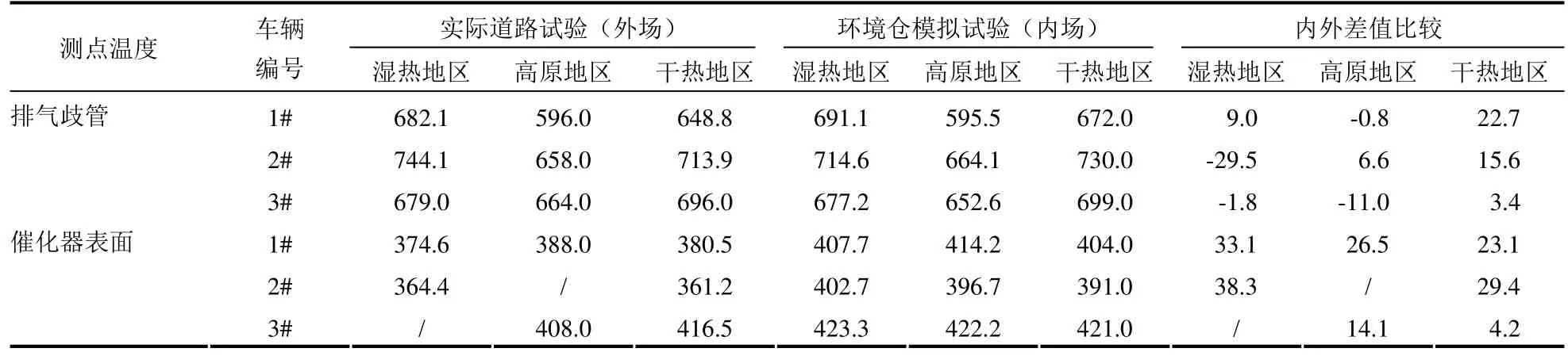

3.3 排氣歧管和催化器表面溫度對比

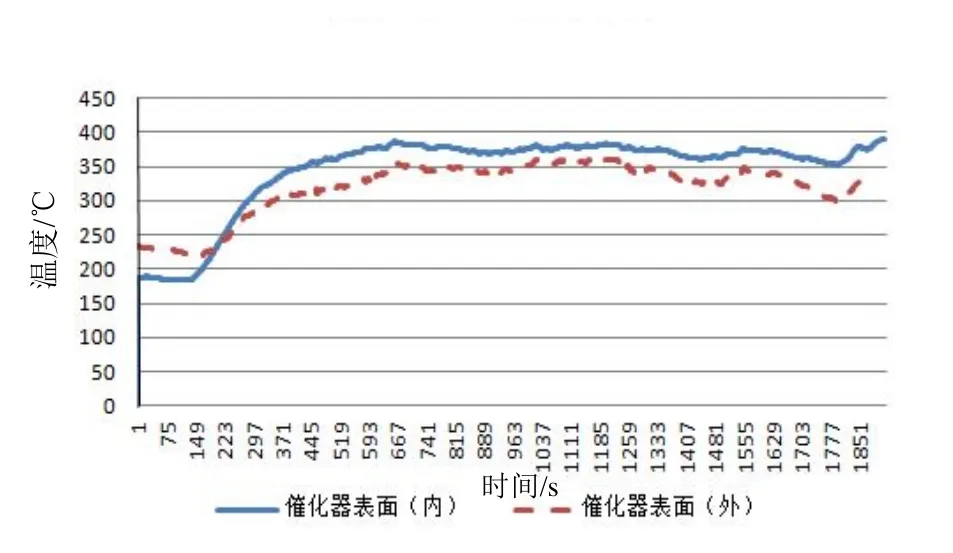

在實際道路試驗和環境倉模擬試驗中,排氣歧管和催化器表面溫度最高值數據對比見表6,溫度隨時間變化曲線分別如圖6、圖7所示。

結果分析:排氣歧管和催化器表面溫度直接與車輛負荷(擋位、轉速等)有關,排氣系統各測點在模擬趨勢及效果上基本保持一致。

圖6 排氣歧管溫度變化曲線

圖7 催化器表面溫度變化曲線

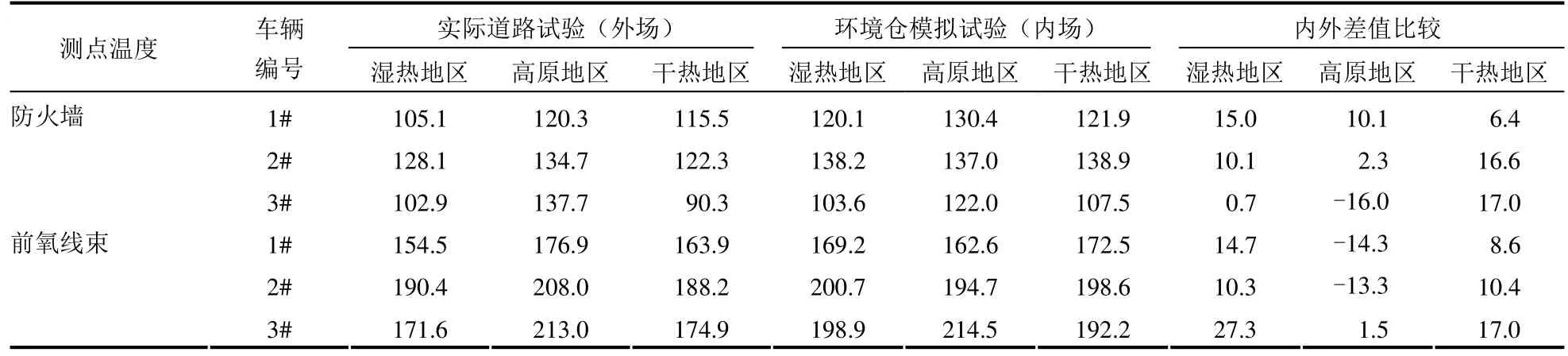

3.4 防火墻和前氧線束溫度對比

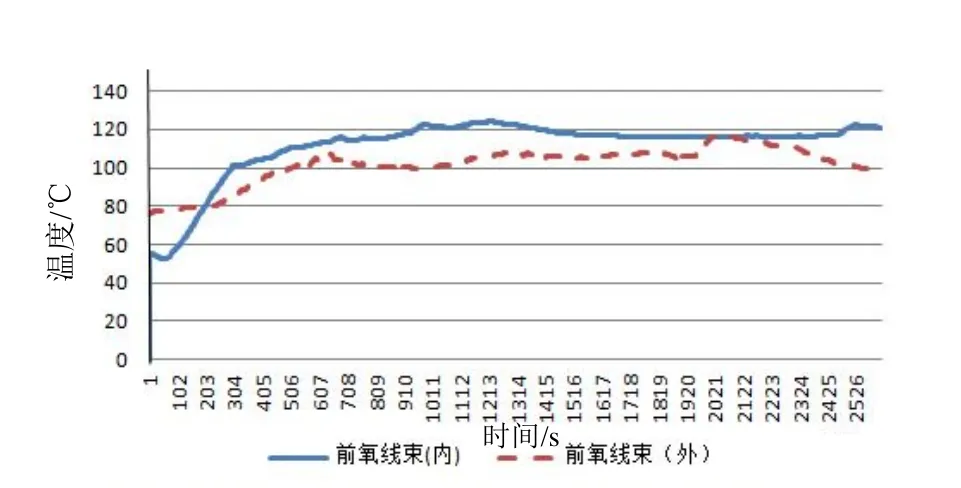

在實際道路試驗和環境倉模擬試驗中,防火墻和前氧線束溫度最高值數據對比見表7,溫度隨時間變化曲線分別如圖8、圖9所示。

圖8 防火墻溫度變化曲線

圖9 前氧線束溫度變化曲線

表5 變速箱油、后橋油溫度數據對比℃

表6 排氣歧管、催化器表面溫度數據對比℃

表7 防火墻、前氧線束溫度數據對比℃

結果分析:受發動機及排氣系統熱輻射影響較大,溫度隨工況不同變化明顯。在環境倉模擬試驗中,受環境倉冷卻風機風口限制,無法完全覆蓋整個車頭位置,導致車輛發動機艙進風量少于外場,加之外場側風等環境因素影響,使環境倉模擬試驗各測點溫度高于外場測試溫度,并暫時未發現測點溫度有明顯變化規律。整體上看,測點溫度與試驗進行的時間長短、起始溫度值和發動機怠速時間等因素有關。

4 結 論

根據實際道路及環境倉模擬整車熱平衡試驗數據分析,得出以下試驗結論:

1)環境倉模擬試驗完全可以滿足驗證整車熱平衡、熱害問題的要求,其中發動機出水溫度和機油溫度驗證效果的一致性很高。

2)環境倉模擬試驗條件和試驗數據整體較實際道路試驗苛刻。

3)為了確保變速箱、分動器、前后橋油溫等試驗起始條件及結果的一致性,建議在每個工況結束后加入怠速冷卻和小負荷穩定工況,這樣可以保證每個工況的起始狀態一致,不受上一個工況的影響,提高環境模擬試驗的重復性和一致性。

[1]王雁南. X111轎車發動機艙熱平衡分析與改進[D]. 長春:吉林大學,2010.

[2]汽車熱平衡能力道路試驗方法:GB/T12542-2009 [S].

[3]整車熱平衡能力環境模擬試驗規范:Q BATC S 589 [S].北京:北京汽車研究總院有限公司,2009.