某重型商用車轉向管柱及支架載荷譜提取

姜 平,后世昌

Jiang Ping,Hou Shichang

(合肥工業大學 汽車與交通工程學院,安徽 合肥 230009)

0 引 言

車輛的疲勞耐久性研究逐漸成為各大整車企業關注的重點[1]。傳統的汽車耐久性評估方法是通過在試驗場進行道路試驗來實現,而在車輛產品開發初期,通過CAE技術就可以驗證車輛疲勞耐久性[2]。這種方法縮短了車輛開發周期,降低了開發成本。

在疲勞耐久性研究中,載荷譜的提取至關重要。通常有 2種間接的方法,一種是選用輪心六分力直接獲取輪心處的載荷譜,然后通過ADAMS仿真的方法獲得其他位置的載荷譜,還有一種是運用虛擬迭代的方法,虛擬迭代技術基于實車道路試驗采集信號,通過建立多體動力學模型迭代求解,可以得到各連接點的載荷[3-5]。

以某重型商用車轉向管柱及支架為研究對象,為了簡化模型,減少傳遞路徑,建立車架、駕駛室、翻轉機構、轉向管柱及支架等的剛柔耦合多體動力學模型,通過虛擬迭代的方法求得轉向管柱及支架分別與駕駛室、車架、轉向器連接處的載荷譜。

1 試驗及處理

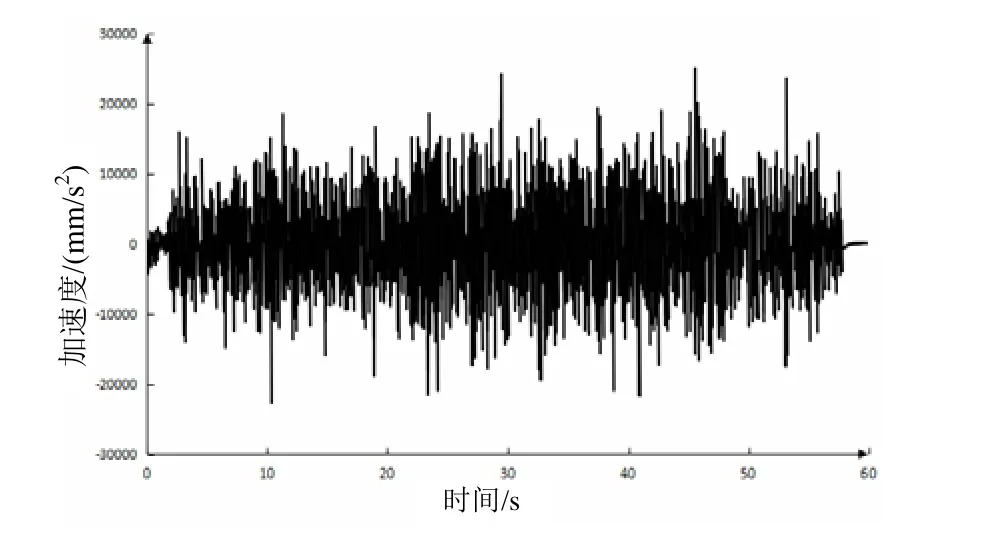

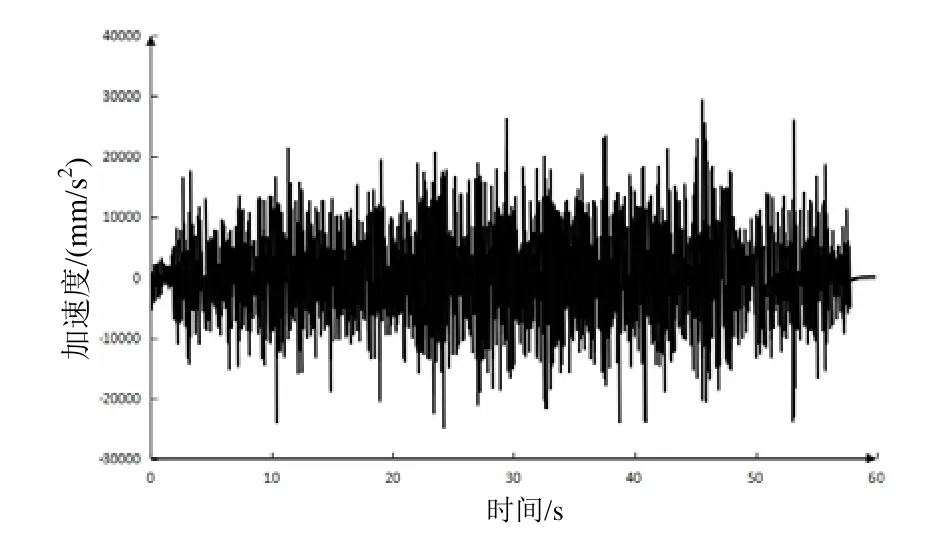

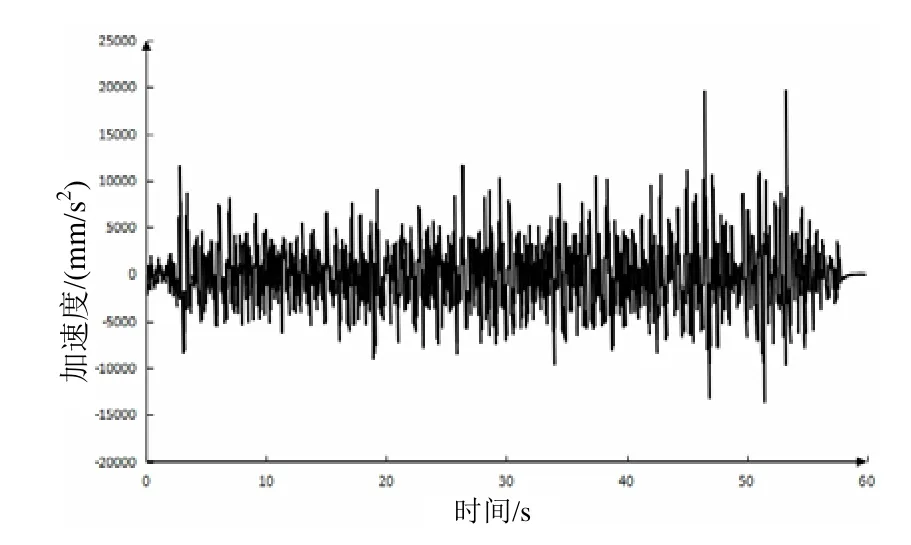

在定遠試驗場進行典型路面加速度信號的采集,安裝5個加速度傳感器,5個傳感器的安裝位置分別位于轉向管柱上支架、轉向管柱下支架、轉向器、車架左前、左后側前懸架處。滿載時試驗樣車在石塊路、砂石路、卵石路、魚鱗坑路、搓板路、比利時路(甲)、長波路、短波路和高速環路進行加速度信號的采集。將采集后的數據進行重采樣、濾波、去尖峰值、轉換單位等一系列處理。處理好的比利時路(甲)中轉向管柱下支架、轉向器、轉向管柱上支架Z向的加速度如圖1~3所示。

圖1 轉向管柱下支架Z向加速度信號

圖2 轉向器Z向加速度信號

圖3 轉向管柱上支架Z向加速度信號

2 多體建模

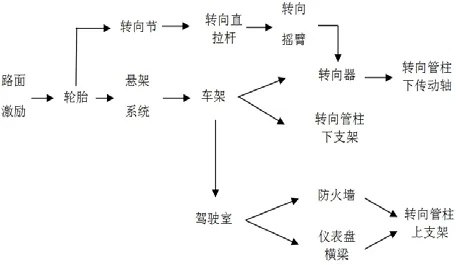

整車在行駛過程中,受到路面的激勵之后,車輪將該激勵先傳遞至轉向節和懸架系統;一方面激勵從轉向節傳遞到轉向直拉桿、轉向搖臂,一直傳遞到轉向器,另一方面激勵從懸架系統傳遞到車架,再分別傳遞到轉向器、轉向管柱下支架和駕駛室;從轉向器傳遞到轉向管柱下傳動軸的激勵,經由轉向節和車架 2條路線傳遞過來;傳遞到轉向管柱上支架的激勵從車架傳遞到駕駛室,最后在駕駛室中通過防火墻和儀表盤橫梁傳遞過來。路面激勵對轉向管柱及支架的載荷傳遞路線如圖4所示。

圖4 轉向管柱及支架的載荷傳遞路線

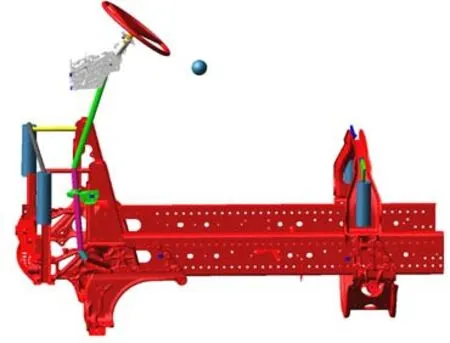

多體動力學模型除了轉向管柱及支架外,還要考慮駕駛室和車架。由虛擬迭代的相關理論可知,模型只需考慮連接處部件的影響。由于完整的駕駛室和車架有限元建模工程量巨大,且對計算機運算能力要求高,因此需對駕駛室和車架做簡化。最終建立的多體動力學模型包含轉向管柱及支架的轉向操縱系統、駕駛室和車架。

通常情況下普通構件通過剛性體模擬,可以滿足要求。但是考慮轉向管柱支架、車架等的柔性變形及復雜結構對分析結果的影響,需要使用柔性體來模擬,提高模型精確度。模型中對轉向管柱、轉向管柱上支架、轉向管柱下支架、車架等做柔性處理。轉向管柱及車架系統由于主要受車架前半段的影響,而且車架整體模型過大,因此構建車架柔性體時會保留前半段車架。轉向盤總成、轉向管柱上傳動軸總成、滑動軸總成、轉向管柱下傳動軸總成和轉向器輸入軸等做剛性體。駕駛室采用有質量的小球模擬。翻轉機構中空氣彈簧參數、駕駛室懸置參數通過試驗獲得。車架、駕駛室、翻轉機構、轉向管柱及支架等的剛柔耦合多體動力學模型如圖5所示。

圖5 剛柔耦合多體動力學模型

3 虛擬迭代

3.1 虛擬迭代理論

虛擬迭代可以實現由傳遞函數和在時域內的響應信號(速度、加速度等)反求出驅動載荷(力或位移)[6]。虛擬迭代的方法通過模擬實際試驗臺測試對模型進行仿真,通過迭代的方法不斷調整模型中的參數以求出所需位置的載荷。這種方法可以代替結構力測量或用于測量車輪載荷的傳感器,省去臺架試驗,減少車輪和懸架等的建模(懸架彈簧、襯套等具有不確定因素)過程,減少載荷傳遞的前端路徑,減小誤差,節省成本,縮短分析時間,提高車輛開發的效率。

3.2 虛擬迭代判據

載荷譜的獲取是疲勞仿真分析中最重要的部分。通過噪聲信號激勵轉向管柱及支架、駕駛室和車架等剛柔耦合多體模型獲得傳遞函數,信號采集試驗獲得的轉向管柱上支架、車架等 5處Z向加速度數據作為迭代目標信號,在FEMFAT-Lab軟件中利用虛擬迭代的原理反求出車架前半段與前懸架左前Z向、右前Z向、左后Z向、右后Z向4個位置處的位移驅動。

虛擬迭代的效果取決于系統響應信號和系統反函數能否模擬載荷激勵。但是實際上這些載荷激勵很難獲取,所以驗證虛擬迭代的效果主要是把迭代出來的響應信號與目標信號進行比較。通常會從相對誤差均方根、時間域和功率譜密度3個方面展開。系統響應加速度信號和目標加速度信號相對誤差均方根接近于 0,迭代收斂。時間域和功率譜密度趨勢和峰值一致,可以認為迭代滿足要求。

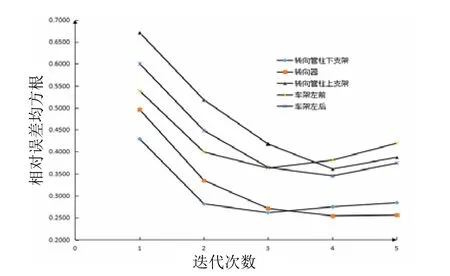

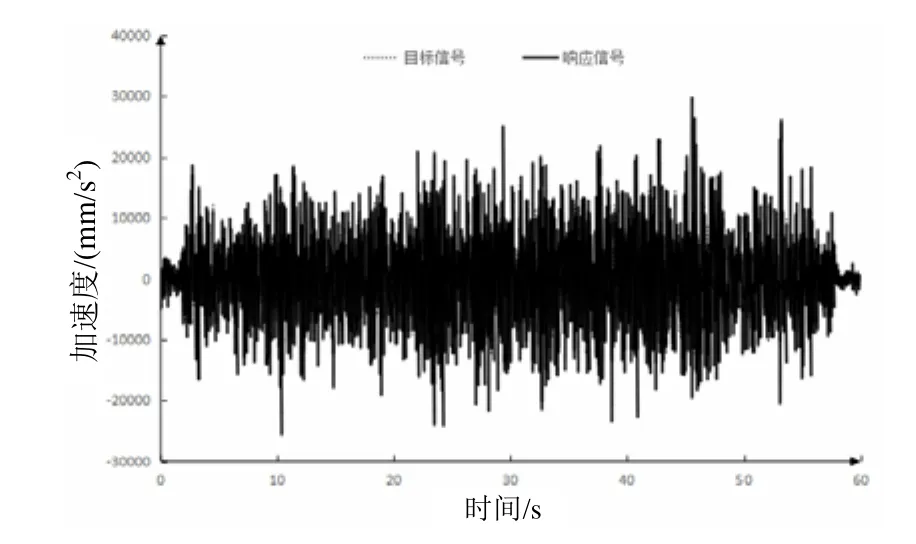

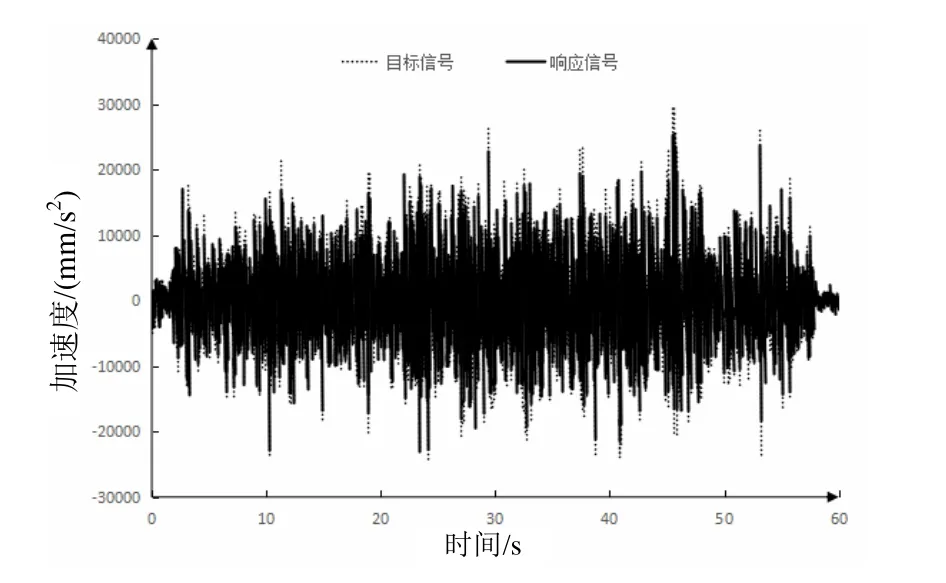

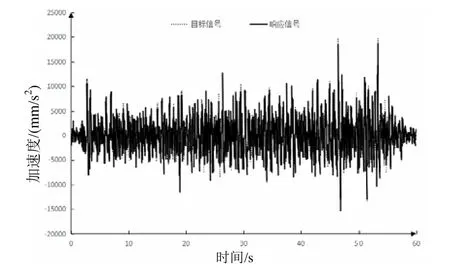

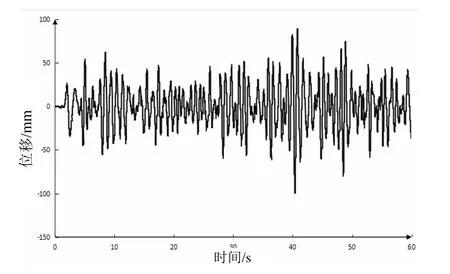

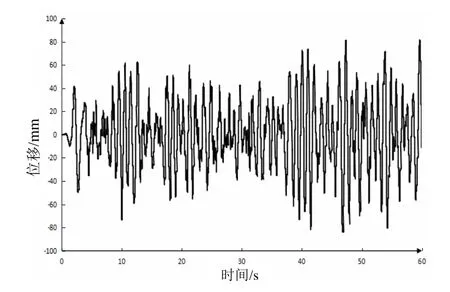

以比利時路(甲)的加速度數據為例,評價虛擬迭代的結果。比利時路(甲)的加速度數據迭代5次后,5個通道加速度信號的相對誤差均方根如圖6所示。由圖6可知,迭代4次后,相對誤差均方根最接近0。轉向管柱下支架、轉向器、轉向管柱上支架處Z向加速度信號與路測的目標加速度信號的時域對比分別如圖7~9所示,實線為迭代4次后的Z向加速度信號,虛線為對應目標信號。從轉向管柱下支架、轉向器、轉向管柱上支架3個關鍵位置Z向的迭代信號與目標信號的曲線對比可知,曲線趨勢和峰值基本一致。車架與前懸架左前、右前、左后、右后 4個連接處位移譜如圖10~13所示。

圖6 迭代響應信號與目標信號的相對誤差均方根曲線

圖7 轉向管柱下支架迭代4次后Z向加速度信號與目標信號的時域對比圖

圖8 轉向器迭代4次后Z向加速度信號與目標信號的時域對比圖

圖9 轉向管柱上支架迭代4次后Z向加速度信號與目標信號的時域對比圖

圖10 車架與前懸架左前連接處位移譜

圖11 車架與前懸架右前連接處位移譜

圖12 車架與前懸架左后連接處位移譜

圖13 車架與前懸架右后連接處位移譜

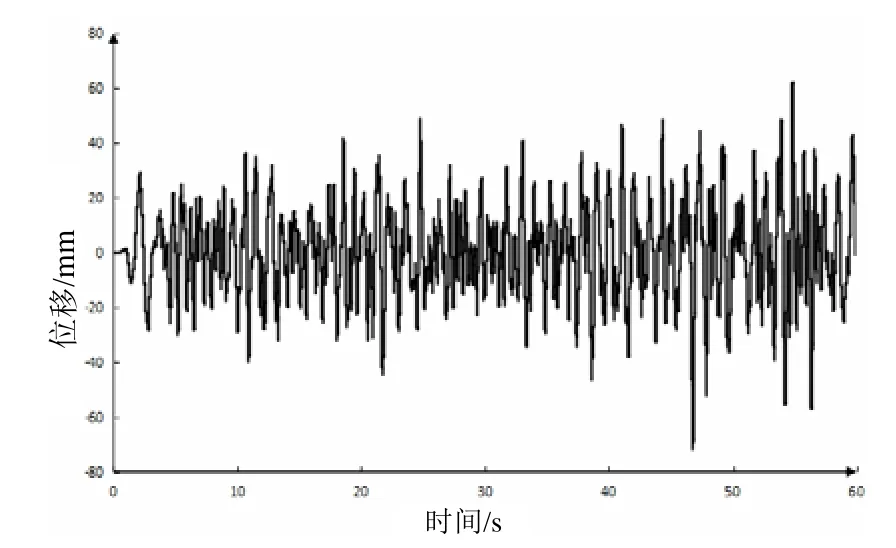

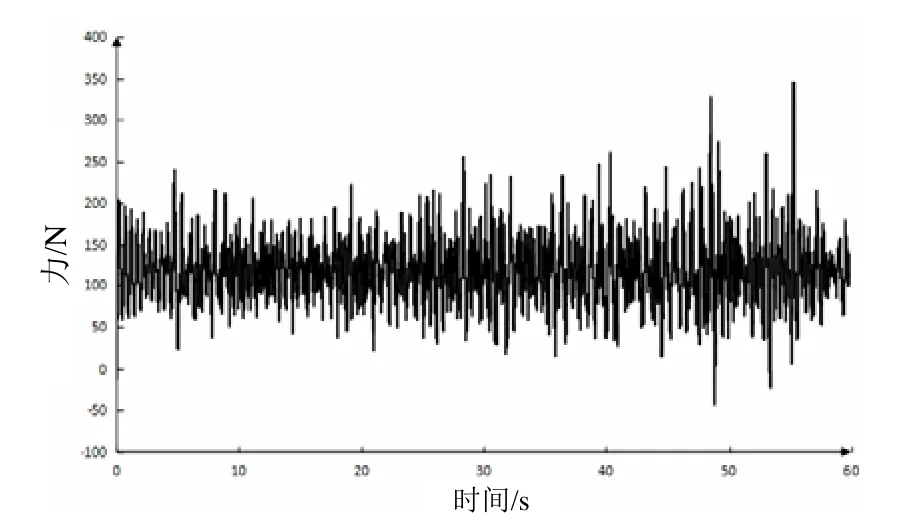

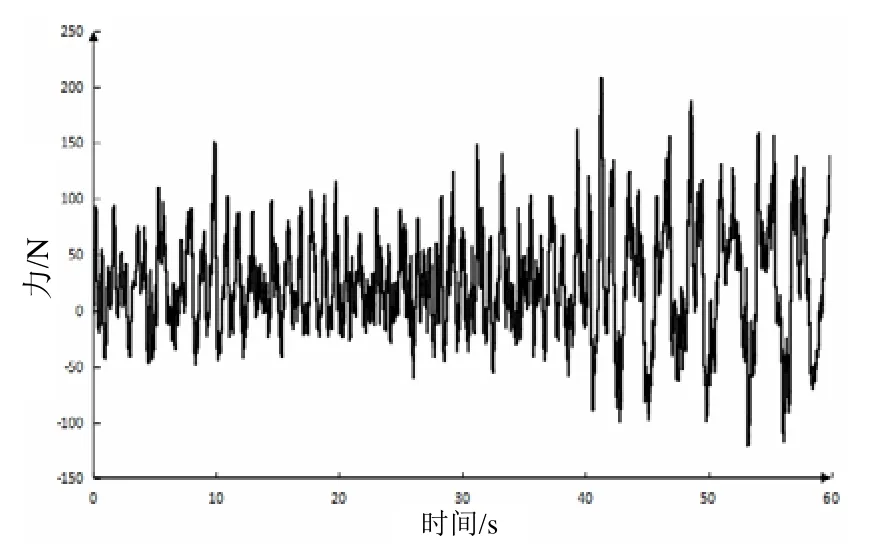

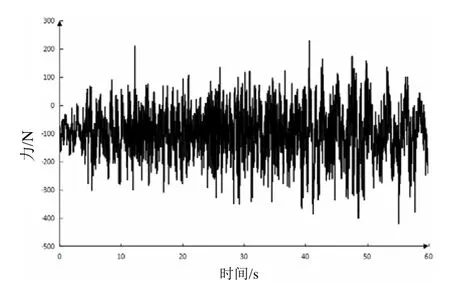

4 提取載荷譜

在ADAMS軟件中,將提取的4個位置位移作為實際位移驅動,添加到車架、駕駛室、轉向管柱及支架等的多體動力學模型中,并在ADAMS/View中運行仿真。待仿真結束后,讀取轉向管柱及支架分別與駕駛室、車架及轉向器連接處的載荷譜。轉向管柱及支架與駕駛室,轉向管柱及支架與車架,轉向管柱及支架與轉向器連接處Z向的載荷譜如圖14~16所示。

5 結束語

1)由于條件限制,在多體動力學建模時駕駛室簡化為一個集中質量的剛性小球。在實際情況中,駕駛室有一定的彈性變形,對轉向管柱上支架影響較大,需要進一步的柔性體建模研究。

2)虛擬迭代的迭代信號與目標信號相比,幅值和趨勢基本一致,然而相對均方根值不理想,多體動力學模型的完整性、準確性等都會產生誤差。

3)在虛擬迭代中,準確地提取車輛零部件的載荷譜,對后期疲勞分析至關重要。虛擬迭代建立的多體動力學模型不用考慮懸架和車輪,不需要六分力儀,建模簡單,試驗成本低。

圖14 轉向管柱及支架與駕駛室連接處Z向載荷譜

圖15 轉向管柱及支架與車架連接處Z向載荷譜

圖16 轉向管柱及支架與轉向器連接處Z向載荷譜

[1]吳澤勛,張林波,孟凡亮,等.基于虛擬迭代的轎車車身耐久性虛擬試驗方法[J].計算機輔助工程,2014,23(6):37-40.

[2]汪隨風,武振江,楊建森,等.基于整車動力學模型虛擬迭代仿真的轉向節載荷譜提取[J].重慶理工大學學報,2015,29(11):37-41.

[3]卞學良,馬松,楊建森,等.基于虛擬迭代的卡車駕駛室疲勞分析[J].機械設計與研究,2017(3):170-173.

[4]王良模,趙野,徐娟,等.基于虛擬迭代技術的汽車喇叭支架疲勞分析[J].江蘇大學學報(自然科學版),2015,36(2):130-135.

[5]張少輝.基于虛擬迭代的某商用車駕駛室疲勞壽命分析研究[D].合肥:合肥工業大學,2017.

[6]林曉斌.汽車疲勞耐久性解決方案[J].汽車制造業,2007(9):54-56.