CAE技術在廂式車輕量化中的妙用

本刊記者 紀鵬飛整理

作為有效的節能手段,汽車輕量化技術已經成為汽車工業發展的重要研究課題之一。汽車輕量化是國家節能減排戰略的緊迫需要,更成為廂式車研發中比較關注的問題。廂式車輕量化不僅可以降低油耗,而且可以顯著提高車輛的載荷。研究表明,汽車質量每減少1000kg,油耗可降低6%~7%。油耗的下降,意味著二氧化碳、氮氧化物等有害氣體排放量的下降,而且會減小動力和動力傳動系統的負荷,在較低的牽引負荷下表現出同樣或更好的性能。

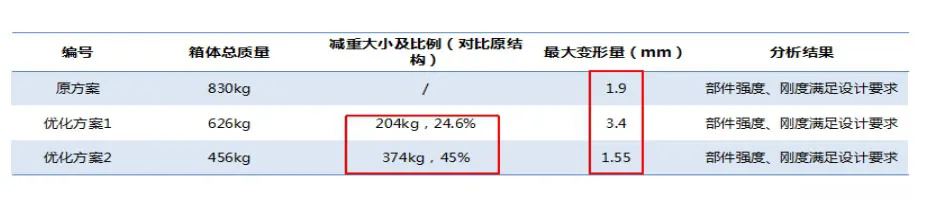

在2018廂式車技術研討會上,漢陽專用汽車研究所(以下簡稱漢陽所)科研技術部工程師伍麗娜采用CAE仿真分析對廂式車結構優化和材料替換兩種途徑進行了對比分析。分析顯示:兩種優化方案結構強度、剛度滿足設計需求,均未發生塑性變形。結構優化后,箱體減重204kg,減重24.6%;箱體采用鋁材后,箱體減重374kg,減重45%。

圖1

圖2

廂式運輸車分類

我國封閉式廂車僅占貨運車輛保有量的7%~8%左右,以至于“裸露”貨運大行其道,運輸途中貨物缺損、粉塵飛揚、滴漏拋灑等危及貨物和路人安全、嚴重污染環境的現象時有發生。既有損于市容市貌,也與現代物流“優質、高效、快捷”的目標格格不入。因此,除了新能源物流車可以在城區使用不受限制外,無論是城市配送還是干線物流,廂式車進城都有一定的限制。

與國內不同,廂式車在國外運輸市場中非常常見,公路運輸上占比也非常大。在美國的大部分馬路,無論是華盛頓的國會、政府部門門前,還是紐約的第五大道(時代廣場旁邊),都能看到廂式車與轎車同路行駛。

目前國內外比較流行四種型式的廂式運輸車,即翼開啟、側簾式、中置軸以及交換箱。

翼開啟廂式車在日本比較流行,這種廂式車主要特點是裝卸方便,節省人力,頂板高度可調,方便大件物品裝卸(見圖1、圖2)。

側簾式廂式車在歐美市場非常常見,大噸位廂式車基本都采用側簾式(見圖3、圖4)。這種結構的主要特點是自重輕,可大幅度提高運載能力;簾布可以完全打開,使多點貨源間的運送更加高效;此外,頂部簾布可以升降,適用于大件貨物運輸;側簾車的簾布面積大,適合印刷各種圖案,對于運輸商的品牌形象有極好的宣傳作用。在歐洲國家,側簾車上的廣告已經成為了一道道流動的風景線。同時平整的簾布,不易藏污納垢,且方便清洗。

GB 1589-2016落地后,中置軸車輛在國內正式合法化。隨著去年伊始治超力度的不斷加大,業內幾乎將關注度集中在中置軸車輛運輸車上,有關中置軸貨車列車的相關報道少之又少。然而在國外,中置軸貨運列車非常常見。包括德國施密茨、德國克勞耐等知名企業都有該系列產品。其大多采用中置軸+側簾或者中置軸+翼開啟結構,相比于一般的廂式運輸車,這種結構型式可大大增加運載能力,運輸更加高效(見圖5、圖6)。

圖3

圖4

圖5

圖6

圖7

圖8

一般長途城際高效物流運輸應用較多的是甩掛運輸,而中短途的省際運輸通常需要的就是短小靈活的甩箱運輸。交換箱體不僅在歐洲早已普遍應用,而且還是歐洲城市物流中使用率最高的一種運輸方式。實現多式聯運是現代交通運輸的發展方向,交換箱體在這方面具有獨特優勢(見圖7、圖8)。交換箱,也稱作甩箱運輸,貨物可以“先裝后卸”,交換時間大幅縮短,大大提高了運輸效率。此外,廂體還可作為臨時倉庫,減輕了場地壓力。

綜合這幾款廂式車的運輸特點,國外的廂式車更加注重輕量化、通用化以及高效運輸等方面,隨著物流運輸市場對廂式車產品要求的不斷提高,現階段我國廂式車制造企業的開發設計水平不斷加強,并且在輕量化、平臺化和高效化方面不斷吸收國外廂式車制造企業先進的設計開發理念。

兩種類型優化方案分析

在此次會議上,伍麗娜以市場上一款廂式車的箱體結構作為基礎原型建立三維模型,廂體結構如圖9所示,其中廂體骨架由型鋼焊接而成,材料為普通碳鋼。借助于CAE仿真技術,分析廂體在靜載、動載工況下的結構強度,并對其進行輕量化設計,以減少開發成本,提高設計效率。

圖10

建立三維模型后,利用HyperMesh軟件對廂體骨架進行網格劃分,利用Abaqus進行求解骨架剛度、強度,并進行后處理,有限元網格模型如圖10所示。

根據實際靜載工況建立有限元模型,施加邊界條件與載荷,并且根據實際情況將副車架進行固定。箱體部件之間鏈接方式為焊接,箱體材料采用普通碳鋼,分析利用大梁單元進行模擬焊接。

分析結果顯示:車廂整體及部件應力均未達到材料的屈服極限;整體變形最大處發生在車廂頂部框架位置,變形量為1.9mm,但屬于彈性變形階段,載荷撤銷即可恢復,通過分析證明所建立的箱體結構模型存在很大優化空間。

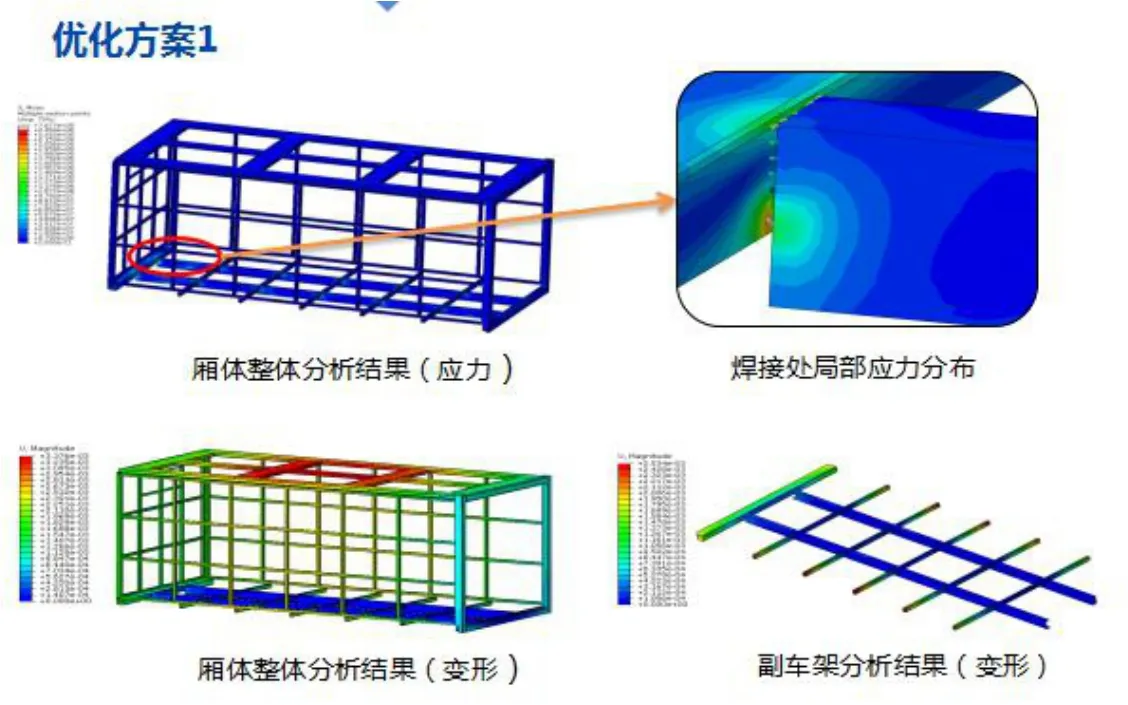

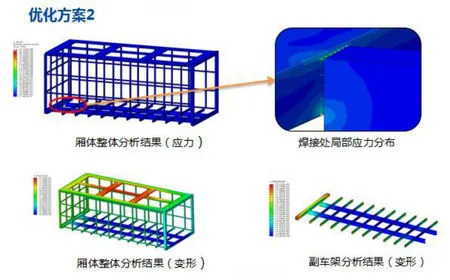

為了進一步解決廂式車輕量化,伍麗娜提出了兩種優化方案。方案一是在原結構基礎上進行結構優化,減小箱體骨架型材尺寸以及減少骨架型材數量,箱體材料仍為普通碳鋼;方案二是保持原結構型式,將箱體材料由普通碳鋼更換為鋁合金,底部副車架材料仍為普通碳鋼。

為驗證所提出的優化方案在強度剛度方面是否滿足設計需求,將兩個優化方案按照原分析思路進行靜載分析,其分析結果表明:兩種優化方案都滿足設計需求,應力及變形都在設計要求范圍之內,對比結果見圖11。

圖11

從結果來看,兩種優化方案箱體結構強度、剛度基本都滿足設計需求,變形量極小,均未發生塑性變形,滿足靜載工況。也就是說,優化方案一通過結構優化對箱體重量減重204kg后,車廂的性能不會受到影響(見圖12)。優化方案二減重最多,用鋁材代替鋼材后對箱體重量減重374kg后,車廂的性能也不會受到影響(見圖13)。

為進一步驗證優化方案結構強度、剛度是否合理,針對優化方案二,在動載工況下對模型進行分析。

動載分析從模態和碰撞兩個方面進行。首先是模態分析,預測箱體與其它部件如路面、發動機等之間的動態干擾的可能性。提取模態分析中的前6階模態值,發動機怠速時的振動頻率為26.67HZ,經對比可以發現箱體前6階段固有頻率避開了激勵頻率及其倍頻,因此優化后箱體與整車不會發生共振;對優化后箱體進行碰撞分析,通過模擬車輛在急剎車時貨物對箱體產生的碰撞,分析結果顯示優化后箱體結構強度及剛度均滿足要求,證明在箱體采用全鋁結構,比全鋼結構箱體整體減重45%情況下,整個結構仍然滿足各種模擬工況要求。

圖12

圖13

在輕量化設計過程中,拓撲優化技術近些年備受青睞,伍麗娜此次以廂式車作為具體案例介紹拓撲優化技術在輕量化設計中的應用。

據伍麗娜介紹,拓撲優化是指在給定的設計空間內找到最佳的材料分布,或最佳傳力路徑,從而在滿足各種性能的條件下得到重量最輕的設計方法。拓撲優化中最常用的材料插值模型方法為密度法(SIM P),即將有限元模型設計空間的每個單元的“單元密度(Density)”作為設計變量。該“單元密度”同結構的材料參數有關(單元密度與材料彈性模量E之間具有某種函數關系),0~1之間連續取值,優化求解后單元密度為1(或靠近1)表示該單元位置處的材料很重要,需要保留;單元密度為0(或靠近0)表示該單元處的材料不重要,可以去除,從而達到材料的高效率利用,實現輕量化設計。

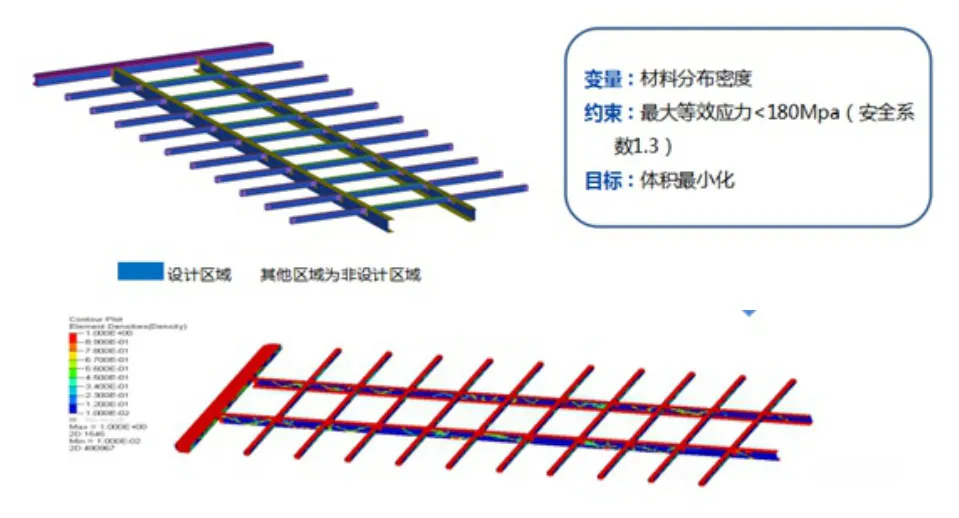

拓撲優化方法采用變密度算法,其核心是在設計空間將材料重新分布,找到最佳的力學傳遞路徑,以達到減重及改善力學性能的目的。在整個車廂結構中,由于對副車架的結構強度要求高,目前一般采用的是碳鋼材料,其在車廂總重中占比較高,因此,選擇副車架為拓撲優化對象。定義優化三要素即:變量、約束及目標,變量為材料的分布密度,將設定安全系數為1.3,安全范圍內所允許的最大應力為180Mpa,優化的目標是體積最小化。

圖14

圖15

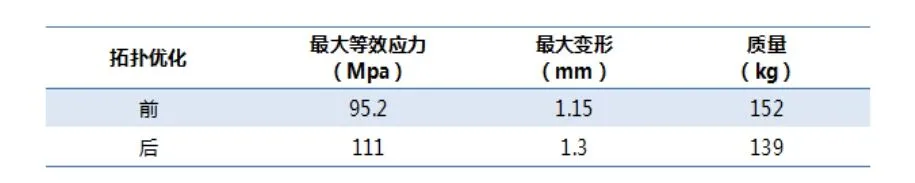

圖14 藍色區域為優化結果建議去除的部分,并且對部分區域進行了鏤空設計。然后通過對拓撲優化后的副車架重新進行了靜力學分析,分析結果:最大等效應力為111Mpa,未超過材料安全系數范圍內的屈服應力180Mpa,拓撲優化后的副車架質量減輕8.6%。其強度及剛度也都滿足要求,證明拓撲優化結構合理(見圖15)。