基于PLC的催化劑評價監控系統設計

張志俊,楊振寧,唐玉龍

中南民族大學計算機科學學院,湖北 武漢 430074

費-托合成是將合成氣體轉化為碳氫化合物的多相催化過程[1]。通過費-托合成反應,合成氣體可轉化為人們生產生活所需要的柴油、汽油等生活必需品。在費-托反應過程中,合成氣體的合成比例、反應環境的壓力和溫度對在活性催化劑下的反應效率有重要的作用。費-托合成的典型活性金屬包括鐵和鈷及釕,其中鈷和鐵已經被應用于費-托合成反應的工業應用。鐵比鈷便宜,但是鈷基催化劑對生成線性長鏈碳氫化合物的活性以及選擇性要更好。此外,鈷基催化劑會在有水生成的反應中更難鈍化,使催化劑更為穩定[2]。由于混合加熱過程中受多種變量影響等特點,對其控制的軟硬件系統設計提出了更高的要求,在反應中合成氣量、溫度和壓力是實時變化的,要控制其保持在某一范圍內就必須要有智能化的控制系統來進行實時監視和控制。傳統的控制系統沒有人機交互界面,不能實現遠程控制,且價格昂貴、維修不方便、體積大、占空間。如果采用小巧的單片機控制系統,則又因為抗干擾、抗惡劣工作環境性能較差,不適合在此種環境使用。隨著可編程控制器(PLC)技術的不斷發展,以PLC為核心的控制系統正在不斷進入到各個控制領域。PLC具有可靠性高、功能完善、組合靈活、編程簡單、功耗低等優點[3]。除此之外,PLC控制系統還具有運行穩定、可靠性高、操作方便、體積小、容量大、設計方便等特點,已經成為工廠自動化三大支柱之一[4]。

本研究是基于PLC設計的監控系統,提高了資金效益,節約成本,提高效率,具有歷史數據存取功能和曲線顯示等特殊功能,整個控制系統完成現場數據采集、數據處理、輸出控制和報警等功能,自動化程度高,運行穩定。系統由監控模塊、通信單元、CPU單元、AD/DA單元等組成,設計成開放式框架,可實現智能控制,具有高低限制預警和報警功能,各個部件采用模塊化設計。

1 系統方案

系統選用OMRON公司的PLC,由以下幾個模塊組成:電源單元、CPU單元、主從鏈接單元、通信單元、開關量和模擬量輸入輸出單元等。

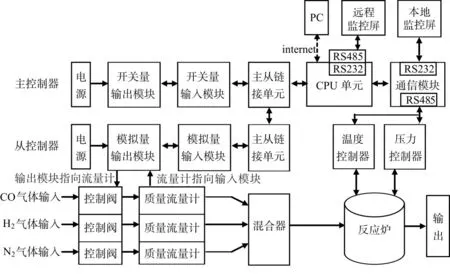

電源模塊負責給每個模塊提供穩定可靠的電源,使系統正常運行;CPU單元是主控制器,負責對數據進行處理和對其他模塊的控制;主從鏈接單元主要用于連接擴展從機;通信單元具有RS232和RS485通信方式,用于連接溫度控制器、壓力控制器和本地監控觸摸屏。CPU的通信接口通過RS232轉RS485與遠程監控觸摸屏連接,便于PLC對溫度、壓力的控制以及人機交互,實現遠、近距離操控;開關量及模擬量輸入、輸出單元主要是對質量流量計進行控制,以及為PLC提供其他輸入輸出控制信號等。系統總體結構如圖1所示。

圖1 系統結構圖Fig.1 System structure diagram

系統還設置有電源指示燈、運行指示燈和報警指示燈等,在結構框架后面安裝通道控制端口,也就是接收板,進行對質量流量計的數據發送和接收,一共設置了十二個接收口,為簡化未在圖中標出。

2 系統設計

催化劑評價監控系統結構,底部設計四只鋼架支腳架,承受整個系統重量。中部為H2、CO、N2三組四路氣體輸入通道以及開關閥和E5850質量流量計,通過開關閥、流量計三種氣體按一定比例到達混合器,最后輸送到反應爐中產生化學反應。對反應爐內氣體溫度和壓力信號進行采集,將溫度傳感器和壓力傳感器采集來的溫度和壓力信號分別傳遞給溫度控制器和壓力控制器[5]。上部以OMRON的CJ2M型PLC作為核心控制單元,經開關量IO單元、AD/DA模擬量單元、通信單元等采集各類信號,以RS232和RS485通信接口與觸摸屏進行信息交換,完成系統各信息采集測量的功能,同時接收來自觸摸屏的指令對各開關閥、流量計的開度狀態等實現控制功能。

2.1 PLC配置

首先對系統I/O點數進行統計[6],根據現場實際情況,輸入點數包含流量計、溫度控制器、壓力計、開關閥、操作按鈕等,總數為79點。輸出點數包含流量計、溫度控制器、壓力計、開關閥、指示燈等,總數為50點。同時為了以后系統的優化改進、添加新的智能化控制功能,預留約200點的I/O點數作為備用控制點。其次本系統要求有強大的通訊能力、充足的數據存儲空間、快速的數據處理能力、良好的兼容性和人性化的開發要求。根據以上要求,選用了OMRON公司CJ2M系列的PLC。其中CPU單元I/O控制點數多達2 560點,有20 kB程序容量,最多3個擴展機架,內置USB和RS-232接口,使通信變得簡單可靠實用。40 ns的指令執行速度能夠快速的執行指令,通過鏈接單元擴展通信模塊和AD、DA模塊。便于對各模擬量到數字量的采集轉換。PLC內部I/O存儲器分為多種功能區,CIO區中的字用于數據交換,I/O區中的字被分配給基本I/O單元的外部I/O端子,其他工作區、保持區、輔助區等足以滿足系統的使用和將來的擴充[7-8]。

系統的配置和參數設置,模擬量輸入輸出總點數設為32點,開關量輸入輸出總點數設為48點,模擬量采集和輸出精度設為12位,保證數據的高精度。模擬量的輸入/輸出電壓設為0 V~10 V,信息轉換時間設為250 μs,分辨率設為8 000。

2.2 流量和溫度及壓力控制

因為要對合成氣體的氣體流量做精確的控制,選擇了美國BROOKS儀器的精密質量流量計5850E型。該流量計是一種用于精確測量和快速控制氣體流量的質量流量測量控制集成裝置,廣泛應用于半導體行業以及許多其他電子或計算機控制的氣體處理行業。BROOKS 5850E型由三個基本單元組成:流量傳感器,控制閥和集成電子控制系統,這種組合產生了穩定的氣體,不需要連續監測和調整氣體壓力。

連接BROOKS 5850E型流量計和PLC輸入板采用D15接口線,每一個流量計需要一個接口線與之相連,共12個。

在費-托反應過程中,反應爐的溫度要有不同時間段的設置。考慮到本系統的智能性要求,選擇精達儀表智能PID調節器XMA5000F,該調節器內部有四條多段時間程序曲線控制方案,通過設置可以給出四條各16段的溫度時間曲線,完全滿足反應爐的溫度控制需求。溫度控制器通過RS485接口使用MODBUS RTU協議與PLC連接,MODBUS是MODICON公司于1979年開發的一種通信協議[9],通過MODBUS協議,對溫控器的各項設置可以通過對PLC編程來實現,人機交互上由觸摸屏來設置或者選擇時間曲線程序,操作簡單。溫控器與PLC的連接線采用RS485兩線制,通過自制的連接線將溫控器和PLC連接起來。

反應爐內的化學反應要求在恒定的壓力下進行,并且在不同合成氣體流量比和不同的催化劑環境下應該能夠改變到所需要的壓力范圍,針對3個氣體流量通道使用了四個壓力控制器。本系統選擇康斯特ConST821智能壓力控制器,該壓力控制器內置正壓源和負壓源,全自動輸出設定壓力,內置兩只壓力模塊,準確度0.02或0.05級,采用變速率快速逼近壓力開關檢定方法,速度快、結果準。通訊方式選擇RS485與PLC連接起來,設定好通訊參數,通過PLC編程即可讀寫相應的數據。

2.3 通信設計

利用上、下位機模式的串行通信技術,實現現場數據的采集處理,是典型的應用方式[10]。本系統設置有CPU單元通信端口和CJ1W-SCU41通信模塊,CPU單元通信端口運用RS232轉RS485接口連接遠程觸摸屏,通信模塊具有RS232和RS484兩種通信端口,RS232連接本地觸摸屏,溫度控制器和壓力控制器采用的是RS485通信,RS-485協議,半雙工廣播方式,傳輸速率 128 kbs[11]。

CJ2M CPU具有良好的兼容性,系統的遠程監控觸摸屏和本地監控觸摸屏都選擇威綸通工業觸摸屏,通過CPU單元通信端口經RS232-RS485轉換器連接到遠程屏,通過CJ1W-SCU41通信單元RS232連接到本地屏,經RS485連接到溫控器和壓控器。在連接這兩種通信時,都需要在通信單元上設置通信參數,PLC也需要編程設置相同的通信參數,使連接雙方協議設置相同[12]。

主控制器預留有以太網單元模塊接口,可以通過互聯網監控本系統,實現費-托反應實驗更大范圍的管理。

2.4 觸摸屏人機界面設計

監控的人機交互通過兩個監控屏完成,一是本地觸摸屏,另一是遠程觸摸屏,既可以達到現場的本地操控,也可以達到遠程操控的效果,節約時間,提高效率,更具有實用性[13]。本地屏為威綸通MT6070iE 7吋工業觸摸屏,分辨率800×480,亮度300,對比度500∶1。遠程屏為威綸通MT8101iE 10吋工業觸摸屏,分辨率800×480,亮度300,對比度500∶1。

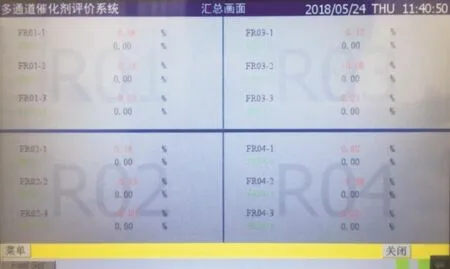

在上位計算機上采用威綸通Easy Builder Pro組態軟件進行人機界面設計,Easy Builder Pro完整的圖形用戶界面,允許使用相關元件、電氣符號、配合PLC的相應控制位地址和本機觸摸屏地址,還可以加上較復雜的運算宏指令的使用[14],共同創建面向對象的、基于符號的項目。觸摸屏上設計了四個通道的總監控界面,可以修改任意通道各路氣體的流量設定值。圖2是匯總界面示意圖。從圖2中可知,用戶可以同時看到四組中每種氣體的流量情況。根據需要可以在這里直接設置相應的參數,方便管理。

圖2 匯總界面Fig.2 Combined interfaces

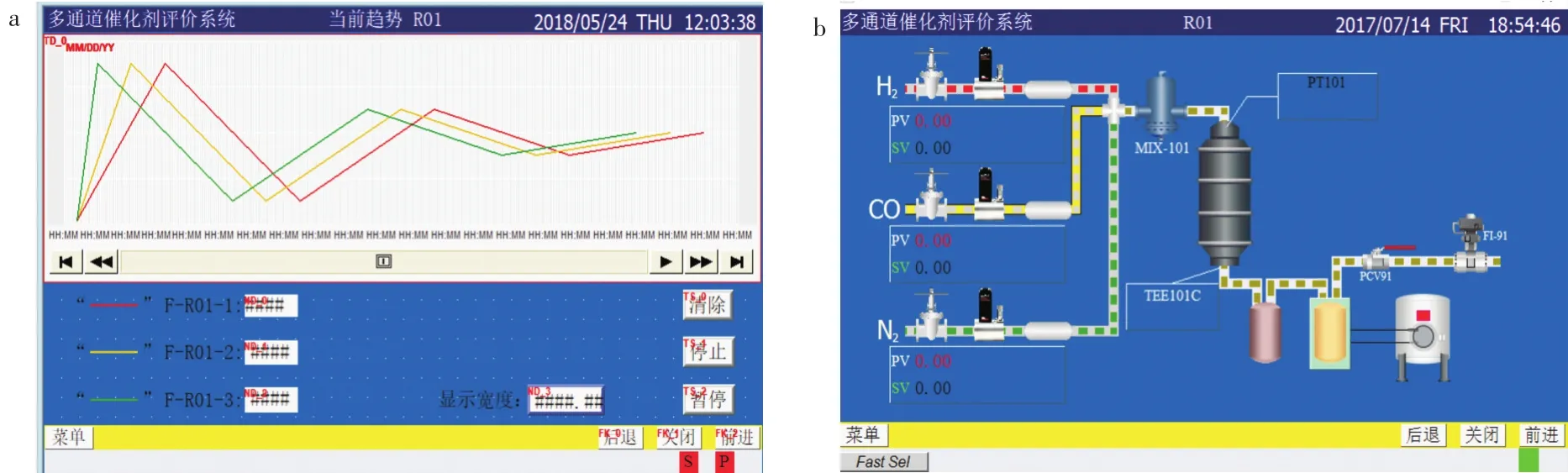

通過設置每一組氣體對應流量數據趨勢曲線圖,可看到相應的氣體的流量歷史使用情況。圖3(a)給出了第一組氣體的流量趨勢圖設計示意。從圖中可以看到,用戶可以在這里查看到某一路中三種氣體的流量趨勢情況,并可操控清除數據、停止和暫停曲線顯示。

圖3 (a)氣體流量數據趨勢圖設計,(b)監控界面Fig.3 (a)Design of gas flow data trend,(b)Monitor interface

監控系統主界面的設計要求顯示H2、CO、N2三路氣體通道,在各通道上有開關閥、流量計、管道、以及管道中氣體的流向。在開關閥上方還應顯示設定的通過流量值,以及當前的流量值。流量計的開度控制,設計了一個彈出窗口,可以設置相應的開度。用戶可以根據需要控制開關閥和流量計的開度。界面上還繪制了混合器、反應爐等。四組的設計一樣,圖3(b)給出了第一組的監控人機界面,三路氣體經開關閥、流量計到達混合器刪除,然后送到反應爐進行反應,最后經輸出閥門輸出。點擊開關閥和流量計會彈出開關量的設置,用戶可以根據需要設置開關閥和流量計0%到100%的開度。

3 接口電路設計

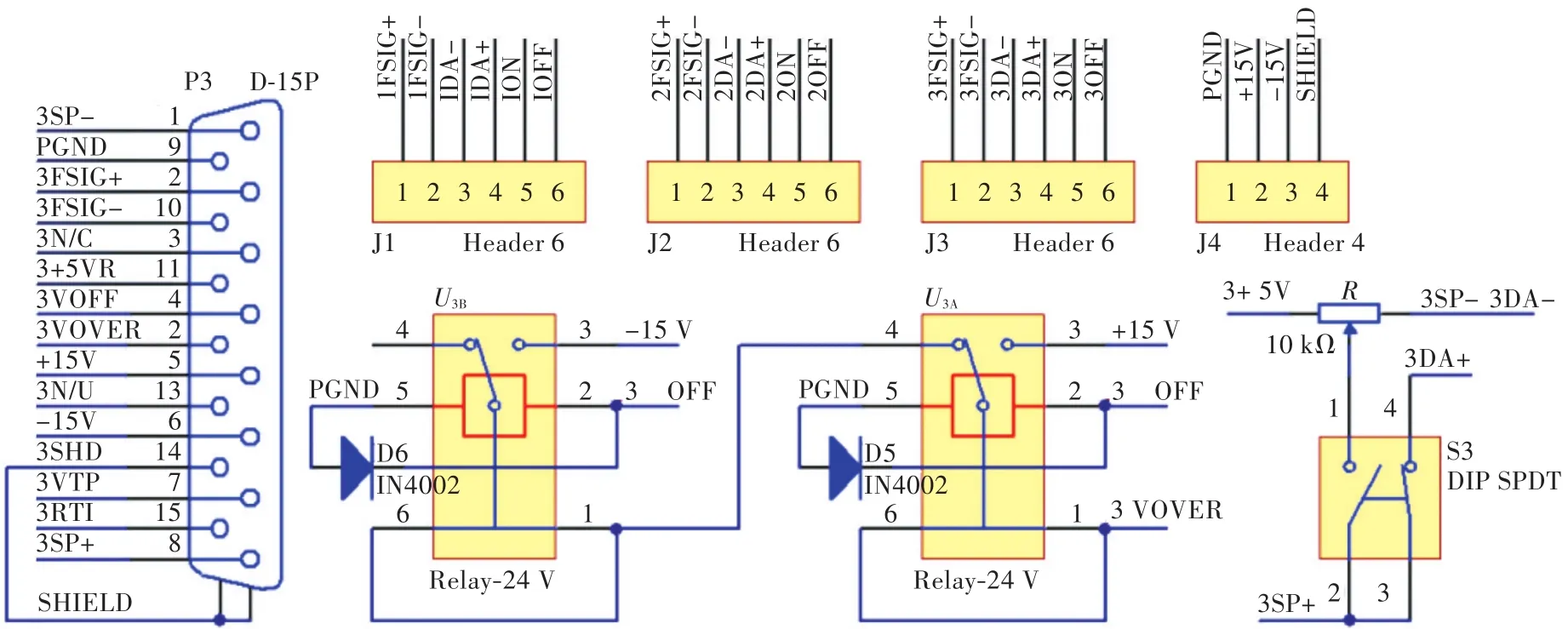

質量流量計采用的是D15針接口,其中有設定值、測量返回值、閥門開度控制、電源接線等,需要設計接口電路板。圖4是對一個流量計的控制接口電路圖,PLC信號由端口接入后,ON和OFF信號用兩個繼電器U3A和U3B互鎖,由+15 V或-15 V直流電源分別控制流量計的全開和全關控制。由PLC模擬量DA信號接入D15連接線控制流量計的任意閥門開度,SIG信號接入D15連接線采集流量計實際流量。流量計的開度控制,除了可以由PLC的DA控制,還設計了接口板上由旋鈕調節的0 V~5 V直流電壓來控制,以備故障時可以人工手動操控流量計。

圖4 接口電路圖Fig.4 Interface circuit

4 PLC控制設計

PLC控制程序設計在CX-Programer軟件中用梯形圖形式編寫程序完成。主要實現對流量計、溫度控制器、壓力控制器的控制和數據讀寫,除此之外還要有通信監測和數據量程轉換、高低限報警等功能,同時與監控觸摸屏交互,提供數據、狀態監控。

4.1 流量計控制程序

對流量計的控制需要將數字信號、開關信號轉換為模擬信號,需要對模擬量單元進行設置[15],模擬量單元初始化需要設置單元號,輸入單元號設為0、輸出單元設為1和2。

模擬量AD單元設置包括:模擬輸入信號的量程設置,模擬輸入點數和分辨率,以及是否需要模擬量輸入的平均值處理等,此外還需要對單元CIO通道進行分配。

模擬量DA單元,與模擬量AD單元一樣,設置包括:模擬輸出信號的量程設置,模擬輸出點數和分辨率等,也同樣還需要對單元CIO通道進行分配。

初始化通道完成后,CPU通過MOV指令將數字信號傳送到數據存儲區中,這些數字信號在模擬量輸出單元中通過DA后,轉換為成比例的標準模擬電壓信號或電流信號,控制流量計閥門的開度,實現PLC的模擬量輸出控制。

流量計的開關控制,與模擬量設計相似,將開關信號存入到I/O存儲區中,由開關單元直接將數字信號轉化成開關信號,控制流量計閥門的全開和全關,輸出信號1表示全開,0表示全關。

4.2 通信控制

為了保證通信一直都能夠順利連接,觸摸屏和PLC一直處于通信狀態,使得數據不被丟失。為了避免控制器出現失控的情況,設計時對通信做了軟件檢測,一旦通信出錯,或者通信線斷開,PLC就會給監控觸摸屏發送通信錯誤信息,監控屏提示通信錯誤等告警。

設置通信單元還需要注意對TERM開關和WIRE開關的設置,TERM是終端電阻,當使用422/485方式通信,該單元為傳送線路的最后一個時,該開關要打到ON;WIRE開關是設置2線制或4線制的,使用485方式撥到2位置,使用422方式撥到4位置[16]。

PLC中用串口讀(RXD)、寫(TXD)指令,依據溫度控制器、壓力控制器的通信協議,編寫程序段讀寫控制器數據區,完成對溫度、壓力數據的操作,實現控制。

5 結 語

所研制的系統現已投入實驗室使用。實驗室有12路氣體需要控制,所以選型設計4個壓力控制器和3個溫度控制器。系統投入運行將接近一年,運行穩定、操作簡單、使用方便、維護簡便,減輕了實驗室人員的勞動強度,提高了實驗效率。

系統投入成本低,綜合效益高,值得中小型實驗室和化工類企業借鑒。同時由于系統設置有上位機,使用模塊化設計,為進一步提升系統功能完整性增加了很大的便利,對系統性能的提高也具有很大的潛力。

[1]ROBERT B A.The fischer-tropsch synthesis[J].Aca?demic Press,1986,4(2):41-88.

[2]IGLESIA E.Design,synthesis,and use of cobalt based Fischer-Tropsch synthesis catalysts[J].Applied Catal?ysis A General,1997,161(1/2):59-78.

[3]張志俊.PLC在工廠配電站的應用[J].中南民族大學學報(自然科學版),2006,25(2):66-69.

[4]樊金榮.歐姆龍CJ1系列PLC原理與應用[M].北京:機械工業出版社,2009.

[5]陳孟元,袁學超,郎朗,等.基于PLC和MCGS的高爐煤氣燃燒控制系統的設計[J].安徽工程大學學報,2012,27(3):52-55.

[6]林壽英,林建鋒,夏勝芬.基于PLC的高速公路隧道電力監控系統優化設計[J].武漢工程大學學報,2009,31(3):85-88.

[7]徐國林.PLC應用技術[M].北京:機械工業出版社,2007.

[8]王成福.可編程序控制器原理及應用[M].北京:機械工業出版社,2006.

[9]王欣,文小玲,劉義亭,等.基于MODBUS協議的TMS320LF2407A與PC機串口通信軟件設計[J].武漢工程大學學報,2011,33(1):75-78.

[10]楊會成,袁柱六.基于串行通信的數據采集系統設計與實現[J]. 安徽工程大學學報,2002,17(3):29-33.

[11]王衛兵.PLC系統通信擴展與網絡互聯技術[M].北京:機械工業出版社,2002.

[12]聶輝,秦實宏.基于PROFIBUS-DP主站與從站的通信[J].武漢工程大學學報,2018,40(1):83-86.

[13]陳國平,周聰,蔡勇,等.可編程控制器和觸摸屏組合加熱爐控制系統的設計[J].武漢工程大學學報,2014(10):57-60.

[14]周志敏,紀愛華.圖解觸摸屏工程應用技巧[M].2版.北京:機械工業出版社.2015.

[15]陳忠.學會歐姆龍PLC應用[M].北京:中國電力出版社,2015.

[16]張萬忠.可編程控制器入門與應用[M].北京:中國電力出版社,2005.