現代有軌電車軌距檢測小車結構設計與研究

唐文斌,龍芋宏,謝勇君,湯長波,李海建

(1.桂林電子科技大學機電工程學院,廣西桂林 541004; 2.暨南大學電氣信息學院,廣東珠海 519000;3.暨南大學軌道交通研究院,廣東珠海 519000)

近年來,隨著我國對城市軌道交通建設的快速推進,現代有軌電車得以迅速發展,廣州、北京、成都等十余個城市已經正式開通運營[1,2]。但是,針對現代有軌電車槽型軌軌道檢測的技術研究與設備開發卻相對滯后,目前對現代有軌電車槽型軌道軌距檢測基本是利用軌距尺進行人工檢測,檢測效率不高并且容易出現測量誤差。與槽型軌道檢測相比,工字軌軌道檢測的技術與設備相對成熟,目前國內針對工字軌軌距檢測設備大致分為靜態檢測和動態檢測兩類,靜態檢測以軌檢小車應用較為廣泛,例如瑞士安伯格GRP軌檢小車、德國GEDO CE軌檢小車、TRIG1000鐵路軌道檢測儀等,該類設備采用軌距傳感器進行軌距檢測,使用方便快捷、操作簡單,但是存在檢測速度低的問題[3-4]。而動態檢測以GJ-6檢測系統最為典型,利用激光三角測量原理對軌距進行檢測,通常用于大型軌檢車中,檢測效率高,結果可靠,但大型軌檢車的調用會給運行調度帶來很大的壓力,不適合頻繁使用[5]。

由于槽型軌與工字軌具有不同的結構特征,并且現代有軌電車是采用埋入式結構設計[6,7],所以現有的針對工字軌軌距檢測小車不能有效地對有軌電車槽型軌進行檢測。因此,本文設計了一種基于激光三角測量原理的槽型軌軌距檢測小車結構,設計過程中參考工字軌軌距檢測小車結構的優點,結構設計可靠并且能夠在公路和軌道切換行駛,使用靈活方便,利用激光測量法能夠實現動態檢測,提高檢測的效率,為現代有軌電車軌道的維護提供技術支持。

1 軌距檢測小車工作原理及結構設計要求

1.1 軌距檢測小車工作原理

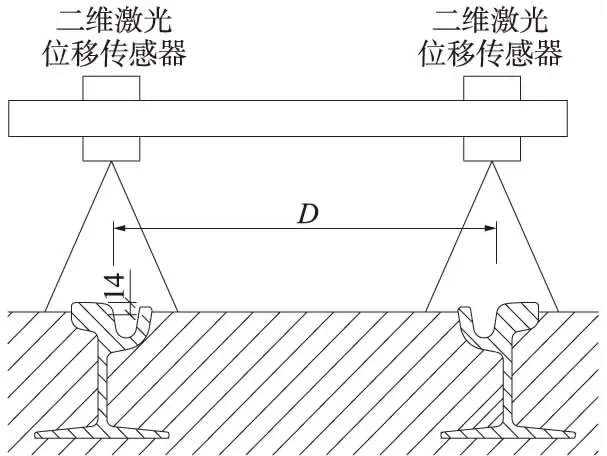

本文提出一種基于激光三角測量原理的槽型軌軌距檢測小車,其檢測原理如圖1所示,利用2臺二維激光傳感器置于左右軌道的正上方,通過直射式測量法[8]獲取左右軌道的輪廓數據,通過將數據傳至上位機處理,輪廓數據經過曲線平滑處理、坐標轉換、軌距特征點提取,最后根據槽型軌的軌距定義,得到槽型軌的軌距值[9]。

圖1 軌距檢測小車測量原理(單位:mm)

軌距檢測小車利用激光三角測量原理進行軌距檢測有以下優點:(1)能夠連續動態檢測,在小車推行中完成軌道的軌距檢測工作,提高檢測效率并且避免人工測量過程中帶入的測量誤差;(2)實現非接觸式檢測,抗干擾能力強。

1.2 軌距檢測小車結構設計要求

以激光三角測量原理為檢測的工作原理,對槽型軌軌距檢測小車的結構提出以下設計要求[10]:

(1)結構設計合理,能夠滿足槽型軌軌距檢測要求;

(2)整體結構設計便于攜帶,方便移動到檢測地點;

(3)結構盡量輕量化,符合經濟性要求;

(4)檢測過程中運行穩定,保證車架剛度足夠,不發生較大的變形。

2 軌距檢測小車的結構簡介

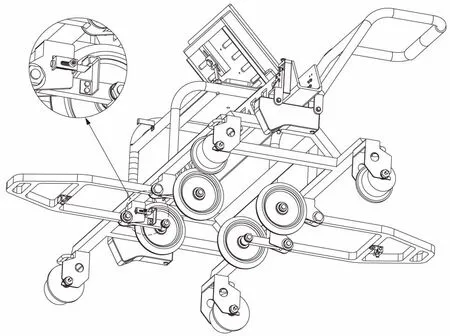

軌距檢測小車的結構大致由車架、編碼輪、軌行輪、推桿、載物臺、檢測部件、路軌轉換機構(前轉換機構和后轉換機構)等幾個部分組成,如圖2所示。車架根據實際情況需要采用“工”形結構設計,該結構左右對稱,相比于現有的“T”形車架結構,提高了檢測小車行駛過程中的穩定性并且改善“T”形軌檢車存在的“假軌距”問題[11],車架左右兩端給二維激光位移傳感器留出足夠的空間,不會影響光路傳播。

圖2 軌距檢測小車結構

軌行輪與編碼輪通過車架下端4個腳架與車架相連,其中前端的編碼輪內部安裝有光電編碼器,用于發出脈沖實現等距離觸發2臺二維激光位移傳感器采集數據,檢測梁通過螺栓螺母安裝在車架的上方,推桿通過焊接與車架相連,載物臺位于檢測梁的上方,通過螺栓固定在推桿結構上,載物臺用于放置有工控機與交換機等設備,操作者可以通過載物臺上的角度調節機構調節工控機的傾斜角度至最合適觀察的位置。

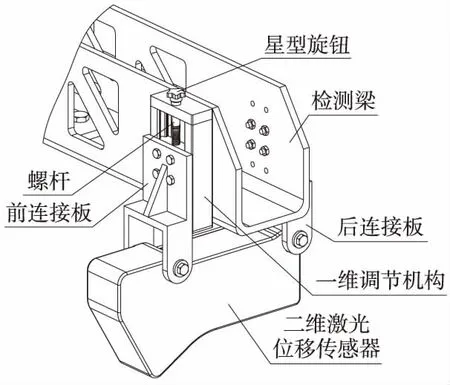

檢測部件由檢測梁、一維調節機構、前后連接板以及二維位移激光傳感器組成,如圖3所示。二維激光位移傳感器通過前后連接板與一維調節機構安裝至檢測梁的兩端,由內部的激光發生器發射線狀激光掃描輪廓,然后通過傳感器內部的CCD接收得到輪廓的數據,而后將數據通過交換機上傳至工控機進行數據處理。其中可以通過調節星型旋鈕帶動螺桿上下移動,從而調整二維激光傳感器的入射角度,使得激光垂直入射軌道,達到最好的測量效果。

圖3 檢測部件結構

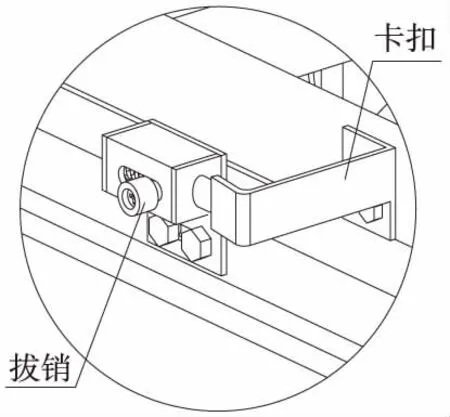

路軌轉換機構由前轉換機構與后轉換機構兩部分組成,其結構相同,分別置于車體的前后兩端,其路行姿態如圖2所示,此時轉換機構未收起,通過鎖扣裝置(圖4)固定其姿態,可以通過向左撥動拔銷解除路行姿態切換至軌行姿態,也就是檢測時小車的姿態,如圖5所示,此時由下端的鎖扣裝置限制其轉換機構運動,平穩的進行檢測工作。

圖4 鎖扣裝置

圖5 軌距檢測小車軌行姿態示意

軌距檢測小車的結構設計具有以下的特點:(1)主體車架采用“工”字形設計,改善了傳統“T”形軌距檢測小車檢測存在的“假軌距”問題;(2)結構設計對稱,提高了運行時的穩定性;(3)設計有路軌轉換結構,適用于路面和軌道兩種場景,便于推行到檢測地點,提高了小車的靈活性。

3 軌距檢測小車結構分析與優化

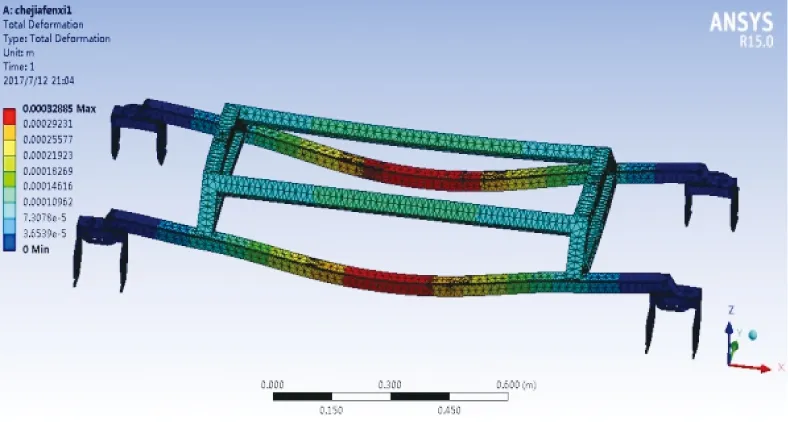

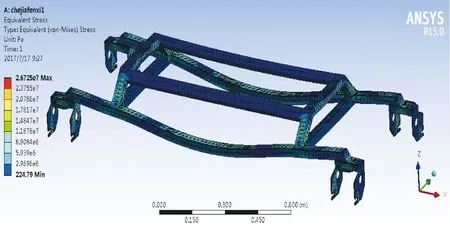

對車架與檢測梁這兩個主要結構進行有限元分析。首先對車架進行結構分析,為了節省計算時間首先對車架模型進行簡化,只保留主要部分,其余結構以荷載的形式進行簡化。

首先將在UG中簡化的車架模型導入Ansys Workbench進行分析[12],車體的材料設置為鋁合金材料,鋁合金材料密度小,符合輕量化的要求,并且使用范圍廣,因此車架材料選用鋁合金材料[13]。而后對模型進行網格劃分,加載荷載和約束,車架受到的荷載見圖6。A為檢測梁施加給車架的重力,100 N;B為路軌轉換結構施加給車架的重力,200 N;將與輪子接觸的面設為固定約束C,D為推桿結構施加給車架的壓力,400 N,考慮到推桿部件的人為施加推力以及其他的額外荷載,給其施加額外的1 000 N荷載。

圖6 車架模型約束與荷載圖

施加完荷載和約束后,對車架模型進行求解,得到車架的應力圖以及形變云圖,如圖7、圖8所示。

在實際工作過程中,相關黨員干部由于行政屬性和上下級領導關系,對于一些工作的開展存在一定的迫于無奈情形特別是針對垂直領導關系(如稅務系統、工商系統、食品藥品監督管理系統、檢察系統、監察系統等垂直領導關系部門)的公務員行政系統人員。如果過于苛求其違反政策規定來抵制違法的行為,可能對這些黨員干部提出了不現實的要求。因此需要結合實際情況,進行具體問題具體分析,而不能簡單地一刀切處理。

圖7 車架模型形變云圖

圖8 車架模型應力云圖

給車架施加1 000 N的額外荷載后,其最大形變量和最大應力分別為0.799 mm與26.7 MPa,其形變量較小,并且應力分布均勻,沒有出現應力集中的情況,結構設計合理。

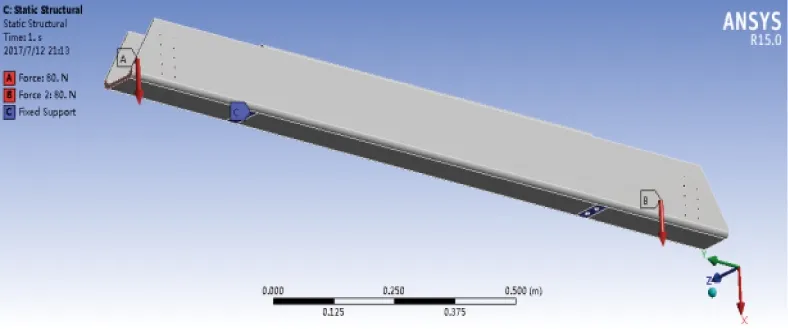

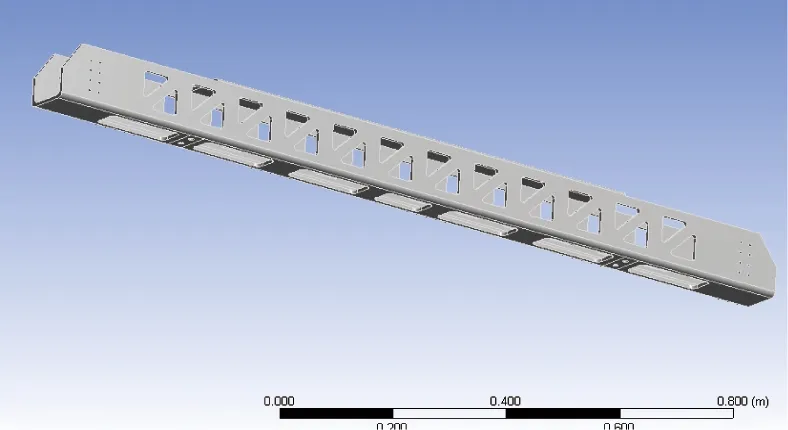

對檢測梁進行模型簡化與受力分析,最開始設計時檢測梁的模型如圖9所示,對其進行受力與結果分析,其所受的荷載只受到來自二維激光位移傳感器、連接板以及一位移動機構的壓力,其加入荷載與約束后計算的變形量與應力偏小,完全使用滿足要求。

圖9 初始檢測梁的設計模型

考慮到小車整體結構的輕量化,減輕車體的重力,所以對檢測梁進行結構拓撲優化。首先對檢測梁進行材料設置,依舊是選用鋁合金材料,而后進行網格劃分,施加荷載與約束,然后以材料的質量為優化的目標進行拓撲優化[14,15],優化的目標為減重50%,而后進行求解,其結果如圖10所示。

圖10 檢測梁拓撲優化結果

優化結果顯示減重的區域為檢測梁的左右兩端,中間位置的側面與底面位置,所以根據拓撲優化的結果對檢測梁進行減重方案設計,在設計過程中參照高速檢測車上的380B檢測梁的減重孔設計對檢測梁進行結構優化[16],最后其模型如圖11所示。去除左右兩端的部分結構,并且在中間的側面與底面設計有減重孔,檢測梁由原來的10.98 kg減少到7.23 kg,質量減少了34.2%。

圖11 優化后的檢測梁模型

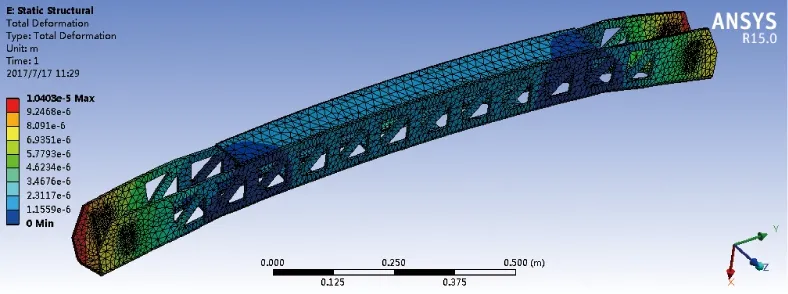

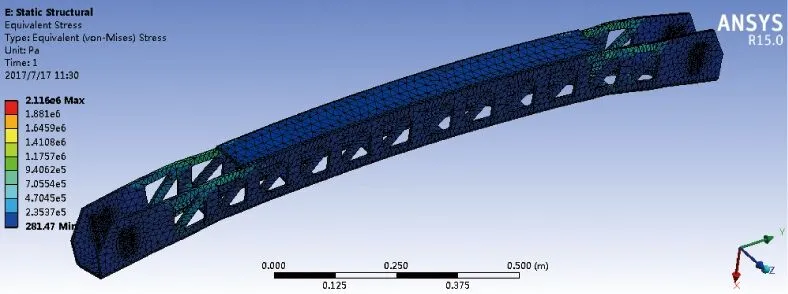

對優化的結構進行靜力學分析,加入荷載與約束,檢測梁與車架接觸的面設置為固定約束,其形變與應力分布情況如圖12與圖13所示。

圖12 檢測梁變形云圖

圖13 檢測梁應力云圖

結果顯示檢測梁模型最大形變量為0.01 mm,最大應力為2.12 MPa。優化后的檢測梁靜力分析最大變形量極小并且最大應力值遠小于材料的極限值,拓撲優化后的減重設計方案合理,成功對檢測梁進行減重優化。

4 結語

本文針對現代有軌電車槽型軌軌距檢測提出并設計了一種軌距檢測小車,通過對軌距檢測小車進行研究分析,得出以下結論。

(1)軌距檢測小車采用激光三角測量原理進行檢測,利用激光垂直入射的方式能夠獲取槽型軌的輪廓數據,能實現動態的槽型軌軌距檢測,檢測效率高。

(2)軌距檢測小車設計的整體結構左右對稱,在推行檢測過程中有良好的穩定性,設計有路軌轉換機構,路面與軌道均能夠推行,靈活性好。

(3)通過對軌距檢測小車的車架與檢測梁的Ansys Workbench有限元分析結果,驗證了結構設計的合理性,并且通過檢測梁拓撲優化結果對檢測梁進行減重優化,合理地減輕了檢測梁的重力,達到輕量化的目標。

因此槽型軌軌距檢測小車符合提出的設計要求,結構設計可行性高,能夠滿足現代有軌電車槽型軌軌距檢測的要求。

致謝暨南大學軌道交通研究院提供了科研與實習的場地,廣東省自然科學基金-博士啟動項目(多場耦合下微加速度計結構多學科多目標拓撲優化設計方法研究)提供了經費支持,在此一并致謝!

[1] 吳師.現代有軌電車軌道結構力學分析方法及設計關鍵技術研究[D].北京:北京交通大學,2014.

[2] 巫偉軍.有軌電車系統特點及應用前景研究[J].鐵道標準設計,2007(8):122-125.

[3] 張繼科.便攜式軌道幾何檢測系統研究[D].北京:北京交通大學,2014.

[4] 楊成寬.GEDO CE軌道檢測系統在無砟軌道施工測量中的應用[J].鐵道工程學報,2009(3):57-61.

[5] 魏世斌,劉伶萍,趙延峰,等.GJ-6型軌道檢測系統[J].鐵道建筑,2011(11):98-101.

[6] 胥燕軍,林紅松,王健,等.現代有軌電車軌道結構綜述[J].鐵道標準設計,2014,58(7):58-62.

[7] 胥燕軍,林紅松,王健,等.現代有軌電車軌道結構關鍵參數研究[J].鐵道建筑,2014(11):174-177.

[8] 陳麗娟.非接觸軌距檢測系統設計[D].成都:西南交通大學,2011.

[9] 丁靜波.現代有軌電車系統軌道工程關鍵技術研究[J].鐵道標準設計,2015,59(8):22-25.

[10] 車洪麒,張素輝.非標準機械設計實例詳解[M].北京:機械工業出版社,2010.

[11] 羅麗萍,盧俊,朱洪濤,等.實現軌距水平直接測量的軌檢小車新結構研究[J].鐵道標準設計,2014,58(7):35-38.

[12] 黃志新.ANSYS Workbench 16.0超級學習手冊[M].北京:人民郵電出版社,2016.

[13] 植立才,楊雪榮,成思源,等.新型軌檢小車整體車架結構設計與分析[J].鐵道標準設計,2015,59(8):59-61.

[14] 張碧濤,何衛鋒.一種包裝堆垛機械手的結構優化[J].包裝工程,2017,38(7):142-145.

[15] 宮玉林,馬雅麗,趙宏安,等.基于拓撲優化的加工中心十字滑臺結構設計[J].機械設計與制造,2012(1):10-12.

[16] 譚鑫,趙延峰,陳春雷,等.一種用于高速綜合檢測列車的軌道檢測梁:中國,CN 203111183 U[P].2013-08-07.