鼓冷槽區生產運行過程中的問題分析

趙 飛,徐俊彪,曹 磊

(馬鞍山鋼鐵股份有限公司煤焦化公司,安徽馬鞍山 243000)

前言

馬鋼煤焦化新區凈化系統是2007年投用運行,年產220萬t焦炭的2座7.63 m焦爐相配套煤氣凈化裝置,設計煤氣處理量13萬m3/h。任務是對焦爐煤氣進行凈化處理,并回收其中的化產品。新區煤氣凈化系統由以下單元組成:鼓風冷凝單元、硫銨-蒸氨單元、真空碳酸鉀脫硫單元、洗苯-脫苯單元、制冷循環水系統、AA/O法生化處理系統和油庫單元。

1 鼓冷槽區生產描述

在焦爐上升管橋管處通過氨水噴灑,通過快速揮發吸熱,將荒煤氣從約800℃直接冷卻到80℃左右。產生的焦油氨水混合物經氣液分離器后進入兩座約1100 m3焦油氨水分離槽,經過靜置分離后,焦油和油渣由內槽送出,循環氨水進入大槽的外槽,約1800 m3/h的循環氨水通過循環氨水泵送到焦爐噴灑。噴灑后的荒煤氣與焦油氨水混合物再通過荒煤氣集氣管到氣液分離器回到兩座焦油氨水分離槽中。循環氨水循環利用,多余約40~70 t氨水自流到剩余氨水槽中,再通過泵送往硫銨-蒸氨單元進行蒸氨處理。

正常生產過程中,循環氨水必須連續供給,若因故障或其他特殊情況,循環氨水突然停止供給,短時間可切換清水補充應急,但長時間水量較少,這時由于荒煤氣無法冷卻,集氣管溫度會繼續上升,處置不當會造成集氣管高溫事故,從而造成嚴重的惡性事件。

2 生產和設備檢修中遇到的問題及解決方法

2.1 焦油氨水分離槽堵塞

(1)存在問題

鼓風冷凝單元焦油氨水分離槽(簡稱槽中槽)有2臺,直徑12.5 m,高9.5 m,內槽為容積785 m3的錐底槽,外槽容積為344 m3,總容積為1165 m3。槽中槽由鋼板焊接而成,內錐外圓,通過焦油氨水的密度差異,自然沉降分離。2008年,氣液分離器到焦油氨水分離槽中的焦油氨水混合物攜帶有大量石墨,由于石墨尺寸較大,堵塞進料管、分布器以及底部排渣管。焦油氨水界面無法控制,循環氨水帶油嚴重。嚴重影響環保和焦爐、凈化的正常生產。

(2)解決方法

①將槽中槽分布盤進料口由原來進口尺寸110 mm增大到350 mm;槽底DN200的出口管道變為DN400;槽中槽頂部滿流管由DN200三通變為DN600三通;再增加一個DN1000入口管道,并與槽內DN1000橫管預留口法蘭連接。

②進2臺槽中槽的焦油、氨水混合液管道前有個連通管(簡稱“橋管”),在橋管增加焦油渣預處理器,阻止大顆粒石墨和焦油渣進入槽中槽。通過定期排放到收集池,人工清理。

③每臺槽中槽增加2臺焦油渣切割泵,處理量Q=28 m3/h,滿足了工藝需要,能夠切碎預處理器中的大顆粒焦油渣。

(3)改造效果

通過優化槽中槽的運行模式,穩定焦油和氨水界面;切割泵連續切割槽底大顆粒焦油渣,送往超級離心機分離;預處理器定期排放和槽底反沖等實現了槽中槽的穩定運行。

2.2 剩余氨水帶油嚴重

(1)存在問題

鼓冷槽區2臺剩余氨水槽直徑12 m,高8.8 m,總容積為1000 m3。槽中槽多余的剩余氨水進入有內外槽結構的1#剩余氨水槽繼續靜置分離,分離出來的氨水再通過除焦油器繼續分離,送往2#剩余氨水槽。2#槽無內槽,通過剩余氨水泵連續送到蒸氨塔處理。由于剩余氨水帶油嚴重,多次堵塞氨水換熱器和廢水冷卻器,氨水帶油較多還導致蒸氨塔部分浮閥不動作,影響蒸氨處理量和蒸氨效果。

(2)解決方法

①在2#剩余氨水槽內增加4 m高堰板;抬高2#槽氨水出口管高度,增加氨水停留時間;在氨水出口管下部增加槽底排油口;

②2臺剩余氨水槽底部排油口增加氣動開關閥,實現定時自動排污,確保排污時間和排污質量;

③原有刮板式除焦油油器碳鋼材質,因氨氣腐蝕已不具備除油功能,將原有4臺JF35-4氨水除焦油器更換為一臺YJL-80型氣浮除焦油器,處理量80 m3/h。

(3)改造效果

經實際運行觀察發現氨水換熱器和廢水冷卻器基本不堵;蒸氨塔停塔檢修過程中也沒有發現塔盤有大量焦油,浮閥手動上下自如;同時降低生化廢水原水的COD含量,為進生化系統提供了優質原水,保證了外排水質量。

2.3 循環氨水管道大面積泄漏

(1)循環氨水管道系統配套有一開一備2臺循環氨水泵,流量約1800 m3/h,壓力5~6 kg。泵出口管道總長 270 m,分別有 ?820、?630、?426和 ?273不同大小管徑的管道。自投產運行后,2年時間管道焊縫開始出現滲漏,我們對泄漏的循環氨水管道焊縫進行帶壓堵漏和打抱箍處理,可維持一段時間。但在連續運行過程中,沿途管線焊縫陸續出現泄漏,雖然進行反復處理,但新泄漏點不斷出現。2012年開始循環氨水管道不同位置焊縫出現大范圍泄漏。循環氨水泵出口管道氨水保有量約90 t,管道之間管托間距較長,加上管道自身重量和管道振動,影響管道強度,部分焊縫有突然撕裂,導致大量氨水泄漏的風險。同時2臺循環氨水泵出口型號為DN800 D343H-10C的閥門故障,不能完全有效切斷,尤其是2#循環氨水泵的出口閥門泄漏嚴重,泄漏量約600~700 t/h,導致2#泵不能揭蓋檢修。

(2)解決方法:

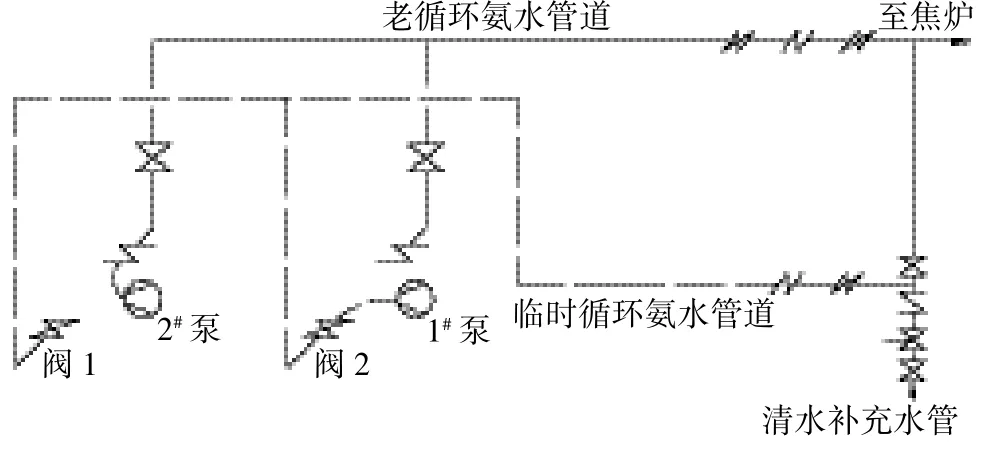

①預制臨時管線,臨時管上的閥1和閥2分別與循環氨水泵出口碰頭,閥3與原有管道上預留的清水補充水管碰頭。解決了2#泵不能檢修處理的隱患。見圖1。

圖1 新加的臨時循環氨水管道示意(虛線)圖

②拆除老循環氨水管道,更換為304不銹鋼材質管道。新管道具有優良的耐腐蝕性能和較好的抗晶間腐蝕等性能;管道東西方向總長230 m,考慮管道的熱膨脹量,補償器由原來的4個增加到7個;增加固定支架和滑動管道支撐數量,減少管道運行中振動對焊縫的影響。見圖2。

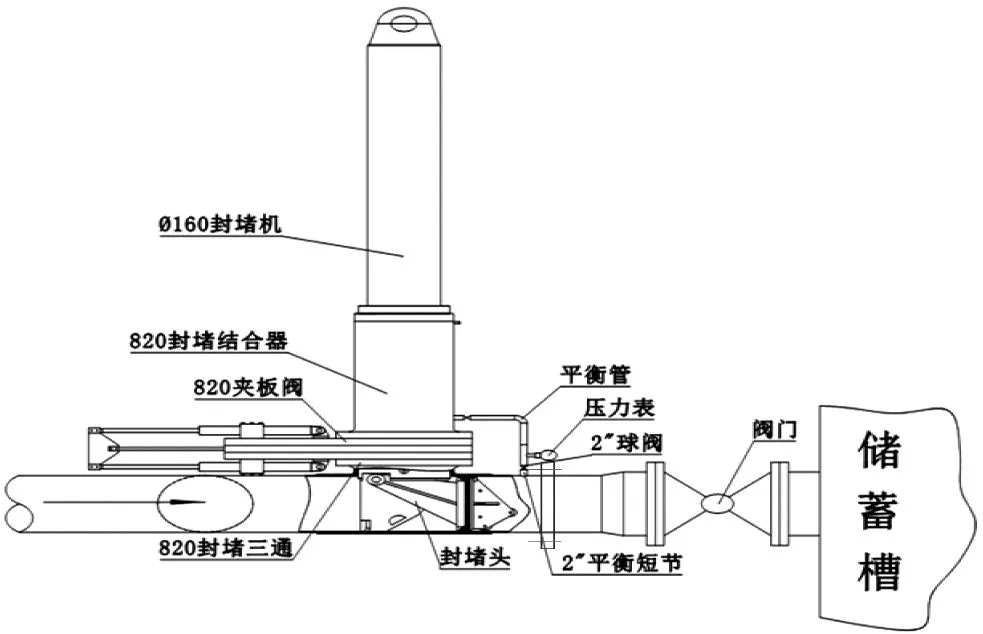

圖2 帶壓封堵示意圖

(3)改造效果:

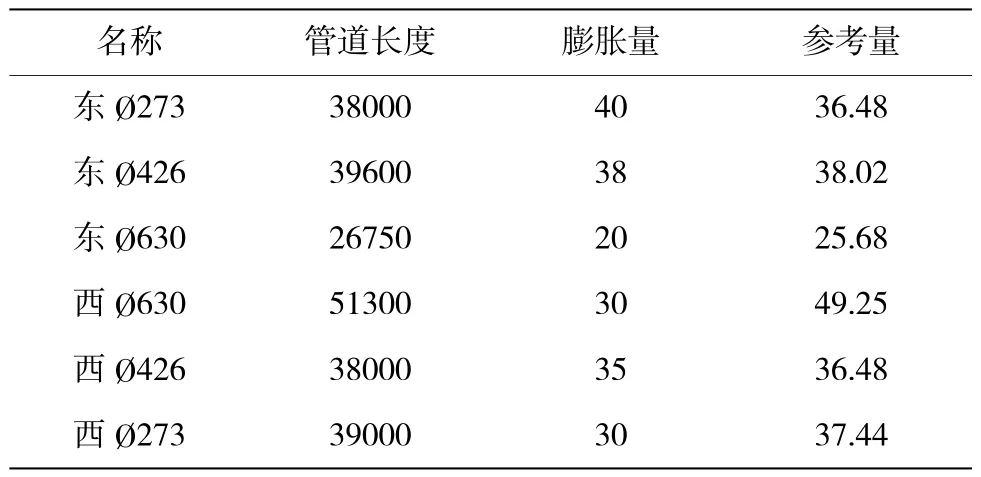

新管道2014年1月投入運行,到目前沒有焊縫泄漏情況。管道熱補償量滿足了設計要求。見表1。

表1 新循環氨水管補償器縮緊量統計表 mm

2.4 盤根泵泄漏

(1)存在問題及優化方案:根據鼓冷槽區介質特性,投產后所有泵類軸端密封都為盤根式密封。為了對盤根潤滑和降溫,盤根式密封填料是允許滴漏的。有時為了減少泄漏,盤根會擠得很緊,就又會造成“冒煙”現象,過緊會增加泵軸的附加載荷,所以盤根不能壓得過緊,需要有介質滴出。經常會有因系統壓力波動導致盤根密封處大量泄漏,以及軸套或盤根磨損帶來的泄漏,影響現場環境,為現場環境治理帶來巨大困難。經過嘗試,部分泵進行了選型優化:補油泵更換為機封泵;焦油中間泵和焦油泵更換為螺桿泵。

(2)改造效果:經過優化后的泵已經解決了長期跑冒滴漏的問題,消除了現場設備維護、衛生清理的污染源,周邊環境大為改善。降低了現場清理維護成本和跑冒滴漏再收集回系統的運行成本。

2.5 1#焦油氨水分離槽入口大閥故障

(1)1#焦油氨水分離槽入口DN1000大閥不能關閉,導致槽中槽不能停槽。而前面的氣液分離器到1#槽中槽就只有這一個閥門,一旦焦油氨水分離槽出現故障,儲量約為1100 m3的循環氨水將嚴重影響整個新區的正常生產和安全環保。

(2)解決方法:根據現場實際情況,1#槽中槽除了入口故障閥門外,沒有可切斷自流過來的焦油氨水混合物。因此需要在故障閥門的上游進行帶壓開孔封堵作業。首先安裝特質三通,再帶壓開孔,最后帶壓封堵。封堵無泄漏后可更換故障閥門,見圖2。

(3)改造效果:帶壓封堵裝備的使用,有效地切斷了上游混合液,最后順利更換了故障閥門,解決了多年來一直存在的重大隱患。

3 結束語

經過多年連續不斷的優化改造,鼓冷槽區的穩定,為焦爐系統、硫銨蒸氨以及生化處理系統提供了很好的前提條件。為解決現場環境綜合治理的難點,提出了借鑒。總之,馬鋼焦化新區凈化系統工藝投用運行到現在已近十年,隨著設備老化,會出現各種各樣的問題。但我們相信,根據現場情況進行科學的分析,準確的判斷,以及必要的系統完善和消缺改進,提高工藝設備的認知,新區煤氣凈化系統的運行一定會穩定順行。

[1]匡照忠.化工設備(第2版)[M].北京:化學工業出版社,2010.

[2]宋天民.煉油廠動設備(第2版)[M].北京:中國石化出版社,2015.