軋線燃耗動(dòng)態(tài)分析模型的研究與應(yīng)用

劉春燕,楊 州,周亮文,孟維芬 ,許 亮

(1萊鋼能源環(huán)保部,2萊鋼電子公司,3萊鋼型鋼廠,山東萊蕪 271104)

引言

軋材生產(chǎn)線中煤氣消耗占總生產(chǎn)成本的40%~65%,軋材燃耗的高低直接影響市場(chǎng)競(jìng)爭(zhēng)力,在鋼鐵市場(chǎng)激烈競(jìng)爭(zhēng)的大環(huán)境下,如何分析出降低燃耗的主要因素和調(diào)控方向,深挖內(nèi)潛降低鋼材的生產(chǎn)運(yùn)行成本迫在眉睫。

1 軋鋼加熱爐燃耗高且原因分析滯后

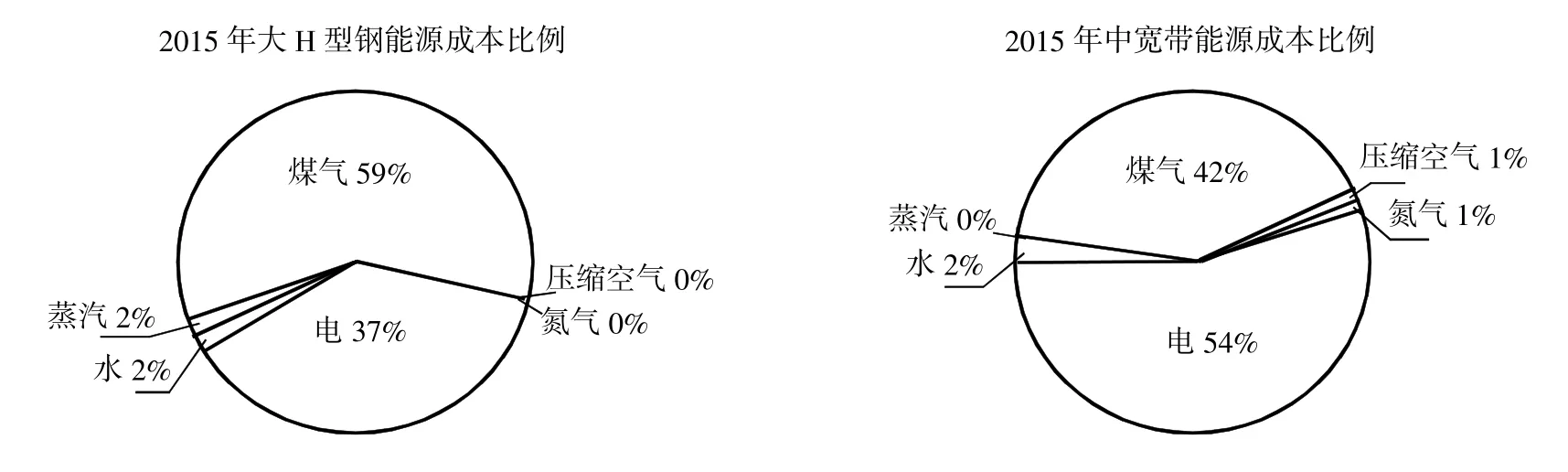

2015年1~12月,萊鋼大H型鋼、中寬帶、寬厚板、620熱帶、特鋼老區(qū)軋線等軋鋼加熱爐煤氣消耗變化較大,且影響成本較多,其中大H型鋼、中寬帶兩條軋線2015年影響成本高達(dá)3400多萬(wàn)元。2015年大H型鋼、中寬帶生產(chǎn)線能源成本比例見(jiàn)圖1。

圖1 大H型鋼、中寬帶生產(chǎn)線能源成本比例示意

目前,國(guó)內(nèi)外鋼鐵行業(yè)對(duì)軋材生產(chǎn)線加熱爐燃耗的日常分析,主要是針對(duì)加熱爐本體運(yùn)行進(jìn)行分析,或者是做階段性熱平衡,影響加熱爐燃耗的因素有很多:生產(chǎn)負(fù)荷率、鋼坯熱送熱裝率、助燃空氣預(yù)熱溫度、排煙溫度、空燃比、出鋼溫度變化等,但諸多影響因素變化到底影響燃耗多少,常規(guī)的分析費(fèi)時(shí)費(fèi)力,準(zhǔn)確性、時(shí)效性差,不能有效反應(yīng)影響燃耗的真實(shí)問(wèn)題。因此對(duì)加熱爐相關(guān)聯(lián)的運(yùn)行數(shù)據(jù)集成并對(duì)燃耗影響機(jī)理研究,形成一種模塊化軋線熱量在線分析模型是非常必要的。根據(jù)軋線燃耗影響比重、現(xiàn)場(chǎng)檢測(cè)設(shè)備以及數(shù)據(jù)傳輸?shù)惹闆r,大H型鋼生產(chǎn)線計(jì)量檢測(cè)基礎(chǔ)條件相對(duì)較好,因此,首先在大H型鋼生產(chǎn)線進(jìn)行了試點(diǎn)研發(fā)。

2 主要研究?jī)?nèi)容

為突破軋線燃耗升高的迷茫與困擾,萊鋼特設(shè)立了軋線燃耗在線分析研發(fā)項(xiàng)目,該項(xiàng)目首先運(yùn)用“問(wèn)題樹(shù)”精益管理方法,分別對(duì)加熱爐燃耗相關(guān)的關(guān)聯(lián)因子進(jìn)行識(shí)別分析;充分利用大數(shù)據(jù)傳輸、信息集成系統(tǒng),按照熱流向分布及熱平衡原理,從生產(chǎn)組織、設(shè)備管理和熱工操作等三大方面,對(duì)軋鋼加熱爐生產(chǎn)系統(tǒng)的關(guān)聯(lián)因子,進(jìn)行系統(tǒng)性、流程性、動(dòng)態(tài)性的測(cè)算分析研究,主要研究?jī)?nèi)容如下:

2.1 分析關(guān)聯(lián)因子及研究測(cè)算模型

2.1.1 生產(chǎn)組織方面

(1)分析確定關(guān)聯(lián)因子

梳理分析從煉鋼連鑄坯到軋材入庫(kù)生產(chǎn)過(guò)程,對(duì)與大H型鋼加熱爐燃耗有關(guān)的熱因素進(jìn)行識(shí)別、篩查,確定了連鑄坯產(chǎn)量、熱送坯量、加熱爐入爐坯量、熱裝坯量、熱裝溫度、軋制完工量、合格入庫(kù)量等主要關(guān)聯(lián)因子。

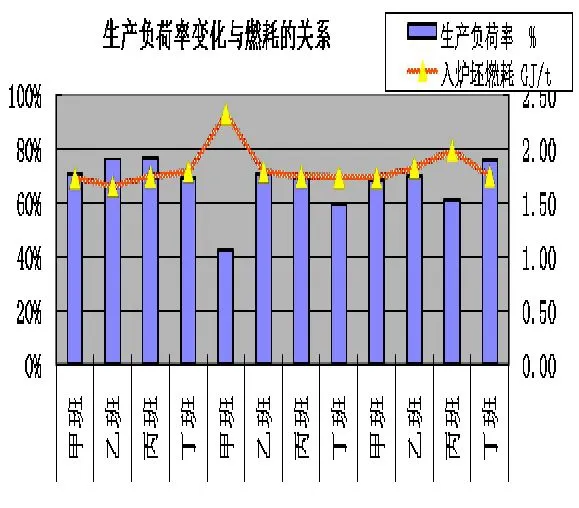

(2)研究生產(chǎn)組織相關(guān)測(cè)算模型

根據(jù)生產(chǎn)負(fù)荷率及變化,結(jié)合對(duì)應(yīng)各時(shí)段的鋼坯有效熱情況,研究測(cè)算分析出生產(chǎn)負(fù)荷率影響燃耗情況以及與燃耗的變化趨勢(shì)關(guān)系,生產(chǎn)負(fù)荷率與燃耗的關(guān)系示意見(jiàn)圖2。

圖2 生產(chǎn)負(fù)荷率與燃耗的關(guān)系示意

研究鋼坯熱裝率、熱裝溫度對(duì)燃耗的貢獻(xiàn)及量化影響趨勢(shì)。根據(jù)不同熱裝溫度下的鋼坯熱焓和不同熱裝率編制了熱裝坯帶入熱量和熱裝變化影響燃耗的測(cè)算方法。

2.1.2 設(shè)備管理方面

(1)分析確定關(guān)聯(lián)因子

分別對(duì)大H型鋼加熱爐有關(guān)設(shè)備熱流向運(yùn)行方面的關(guān)聯(lián)因子進(jìn)行識(shí)別、篩查,確定了汽化冷卻系統(tǒng)的蒸汽量、蒸汽壓力、冷卻水、空氣預(yù)熱系統(tǒng)的空氣量、空氣溫度、爐體散熱系統(tǒng)的爐頂、爐墻溫度等主要關(guān)聯(lián)因子。

(2)研究設(shè)備管理相關(guān)測(cè)算模型

根據(jù)蒸汽量、溫度等分別測(cè)算出了汽化冷卻蒸汽和冷卻水帶走的熱量和影響變化。

根據(jù)空氣預(yù)熱溫度、預(yù)熱溫度要求、空氣量變化,測(cè)算分析出空氣預(yù)熱溫度、空氣量對(duì)加熱爐燃耗的貢獻(xiàn)以及量化影響趨勢(shì),同時(shí)測(cè)算出空氣換熱器熱效率。

根據(jù)加熱爐體各區(qū)域的面積、溫度、溫度要求,測(cè)算出了爐頂、爐墻等爐體散熱系統(tǒng)帶出的熱量及溫度變化對(duì)燃耗的影響。

2.1.3 熱工操作方面

(1)分析確定關(guān)聯(lián)因子

分別對(duì)與加熱爐燃耗在熱工運(yùn)行操作方面有關(guān)因素進(jìn)行識(shí)別、篩查,確定了加熱爐出鋼溫度、煙氣體積量、排煙溫度、煙氣中殘氧量、空氣量、煤氣量、混合煤氣混前高、焦、轉(zhuǎn)爐煤氣量、煤氣熱值等主要關(guān)聯(lián)因子。

(2)研究熱工操作相關(guān)測(cè)算模型

測(cè)算出加熱爐在不同出鋼溫度情況下的鋼坯帶出熱量、加熱鋼坯的有效熱以及出鋼溫度變化對(duì)燃耗的影響。對(duì)入爐空氣量、煤氣量、煤氣熱值、殘氧量、排煙溫度等參數(shù),從正、反兩方面研究測(cè)算出了程序化各種狀態(tài)下的空燃比、空氣過(guò)剩系數(shù)、煙氣量、經(jīng)濟(jì)空燃比以及對(duì)燃耗的量化影響趨勢(shì)。

分別測(cè)算出了各種情況下的出爐煙氣量及帶出的熱量,以及排煙帶走的熱量。煙氣帶出熱考慮了煙氣殘氧儀測(cè)試正常與不正常兩種情況。通過(guò)對(duì)各種煙氣量測(cè)算及熱量測(cè)算情況,分析測(cè)算出了鋼坯氧化燒損放熱、帶出熱以及對(duì)燃耗的影響變化。

2.2 對(duì)關(guān)聯(lián)大數(shù)據(jù)信息化集成并建立模塊化在線分析平臺(tái)

2.2.1 搭建軋鋼加熱爐熱量分析系統(tǒng)平臺(tái)

根據(jù)加熱爐熱量分析測(cè)算模型,搭建軋鋼加熱爐能源管理軟硬件平臺(tái),平臺(tái)基于Microsoft Visual Studio編程軟件建立客戶端系統(tǒng),數(shù)據(jù)庫(kù)兼容Oracle及SQL Server主流管理軟件,實(shí)現(xiàn)基于應(yīng)用層、邏輯層、數(shù)據(jù)層三層架構(gòu)的軟件產(chǎn)品。在此基礎(chǔ)上將軟件系統(tǒng)劃分為后臺(tái)數(shù)據(jù)處理層、中間業(yè)務(wù)邏輯處理層、前臺(tái)業(yè)務(wù)邏輯處理層和表現(xiàn)層,保證數(shù)據(jù)采集、數(shù)據(jù)處理、數(shù)據(jù)表現(xiàn)之間的完美鏈接。

2.2.2 關(guān)聯(lián)因子支撐系統(tǒng)接口

根據(jù)功能設(shè)計(jì),加熱爐能源管理模塊與能源網(wǎng)、MES、PLC、ERP、加熱爐二級(jí)等多套系統(tǒng)或設(shè)備進(jìn)行數(shù)據(jù)通訊接口,自動(dòng)獲取數(shù)據(jù),減少人工整理、輸入的誤差,提高支撐數(shù)據(jù)的正確性,為燃耗分析的正確性提供有力保障。

2.2.3 實(shí)現(xiàn)程序模塊的數(shù)據(jù)集成及在線分析功能

(1)建立了能源信號(hào)模塊,實(shí)現(xiàn)加熱爐能耗分析關(guān)聯(lián)因子的數(shù)據(jù)集成、分類配置、查詢功能。

(2)建立了實(shí)績(jī)信息管理模塊,實(shí)現(xiàn)了生產(chǎn)組織、設(shè)備管理、熱工操作等實(shí)績(jī)信息的采集與模型計(jì)算功能,并形成班報(bào)報(bào)表。

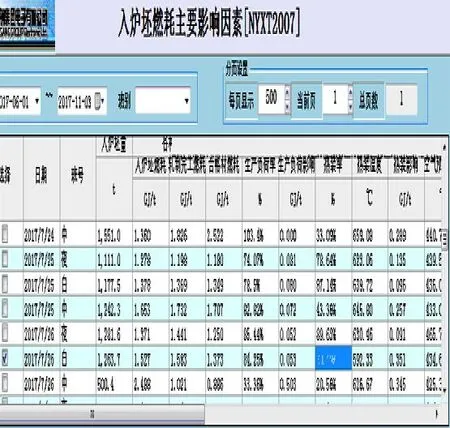

(3)建立加熱爐在線分析模塊,分別實(shí)現(xiàn)了按照班(8 h)為每一個(gè)測(cè)算區(qū)間入爐坯燃耗主要影響因素等分析模型。

(4)建立了加熱爐動(dòng)態(tài)運(yùn)行優(yōu)控模塊,動(dòng)態(tài)反饋優(yōu)化調(diào)整空燃比、爐壓等參數(shù)達(dá)到經(jīng)濟(jì)運(yùn)行區(qū)間。

3 主要研究成果及應(yīng)用情況

該研發(fā)項(xiàng)目充分利用大數(shù)據(jù)傳輸、信息集成系統(tǒng),按照熱流向分布及熱平衡原理,從生產(chǎn)組織、設(shè)備管理和熱工操作等三大方面,對(duì)軋鋼加熱爐生產(chǎn)系統(tǒng)的關(guān)聯(lián)因子,進(jìn)行系統(tǒng)性、流程性、動(dòng)態(tài)性的測(cè)算分析研究,形成了一種動(dòng)態(tài)分析軋線燃耗影響機(jī)理的模塊化應(yīng)用工具。研發(fā)主要技術(shù)成果及效益效果如下:

3.1 主要?jiǎng)?chuàng)新技術(shù)成果

3.1.1 研究實(shí)現(xiàn)了動(dòng)態(tài)量化軋線燃耗的主要影響因素和影響比例

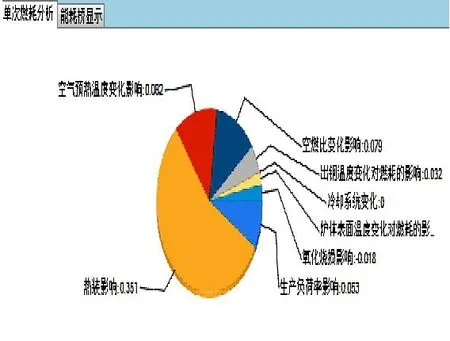

(1)實(shí)現(xiàn)了加熱爐燃耗主要影響因素的動(dòng)態(tài)量化分析,按班次為周期,以數(shù)據(jù)格式、餅狀圖示意對(duì)各主要影響因素進(jìn)行量化并明析各因素影響比例,便于更好的把握改善重點(diǎn)。入爐坯燃耗主要影響因素及影響比例詳見(jiàn)圖3、圖4。

圖3 入爐坯燃耗主要影響因素

圖4 入爐坯燃耗主要影響比例

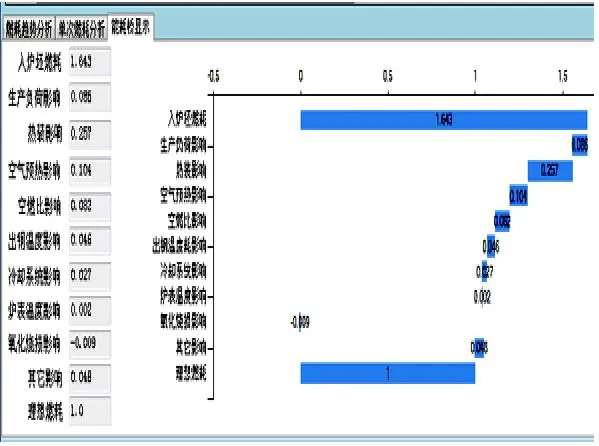

(2)實(shí)現(xiàn)加熱爐燃耗能耗橋分析功能

實(shí)現(xiàn)了加熱爐燃耗各影響因素能耗橋量化,直觀明了的顯示出與理想燃耗的差距,明確改善方向。加熱爐燃耗分析能耗橋詳見(jiàn)圖5。

圖5 加熱爐燃耗分析能耗橋

3.1.2 實(shí)現(xiàn)加熱爐運(yùn)行動(dòng)態(tài)優(yōu)化監(jiān)控

實(shí)時(shí)動(dòng)態(tài)管控(每分鐘刷新一次),根據(jù)入爐空氣、煤氣量、煤氣配比以及煙氣殘氧等實(shí)時(shí)數(shù)據(jù),以及與理想數(shù)據(jù)的對(duì)比監(jiān)控,動(dòng)態(tài)分析加熱爐在線運(yùn)行控制的合理性,反饋優(yōu)化調(diào)整空燃比等數(shù)據(jù),可在線降低煤氣消耗。大H型鋼加熱爐動(dòng)態(tài)運(yùn)行情況詳見(jiàn)圖6。

圖6 大H型鋼加熱爐動(dòng)態(tài)運(yùn)行情況

3.1.3 軋線燃耗影響機(jī)理動(dòng)態(tài)分析模型

軋線燃耗影響機(jī)理動(dòng)態(tài)分析模型是一種動(dòng)態(tài)分析軋線燃耗影響機(jī)理的模塊化應(yīng)用工具,該分析模型在大H型鋼生產(chǎn)線得到成功試點(diǎn)開(kāi)發(fā),為降低該生產(chǎn)線的煤氣消耗和實(shí)現(xiàn)智能制造工廠發(fā)揮了重要技術(shù)支撐,下一步可在萊鋼或其它鋼鐵廠軋鋼生產(chǎn)線進(jìn)行推廣應(yīng)用。

3.2 研發(fā)項(xiàng)目對(duì)癥施措,實(shí)時(shí)效果顯著

創(chuàng)建的軋線燃耗動(dòng)態(tài)分析模型的研發(fā)項(xiàng)目,在萊鋼大H型鋼生產(chǎn)線上線運(yùn)行,明確了降低燃耗的改善方向,實(shí)現(xiàn)了軋鋼加熱爐熱流向系統(tǒng)的程序化、流程化的在線分析和精益管控,對(duì)應(yīng)實(shí)施了一系列優(yōu)化改善措施,取得顯著效果。

3.2.1 主要實(shí)施優(yōu)化措施

(1)優(yōu)化軋鋼與加熱爐生產(chǎn)的匹配對(duì)應(yīng),提高了生產(chǎn)作業(yè)率(提高率為9%),優(yōu)化煉鋼、加熱爐生產(chǎn)運(yùn)行組織,提高鋼坯熱裝率(熱裝率由60%提高到70%以上),減少鋼坯熱損失,從而降低煤氣消耗。

(2)將加熱爐入爐側(cè)裝鋼溫度測(cè)點(diǎn)進(jìn)行了改造,創(chuàng)新實(shí)施了入爐鋼坯稱重與入爐溫度測(cè)量的捆綁上傳,目前入爐的每一只鋼坯均實(shí)現(xiàn)測(cè)溫識(shí)別上傳,為實(shí)時(shí)掌握和提高鋼坯熱裝率提供了有力的技術(shù)支撐。

(3)為穩(wěn)定煤氣熱值,實(shí)施了混合煤氣并網(wǎng)改造,轉(zhuǎn)爐煤氣由并混合煤氣支管改為并混合煤氣總管,對(duì)于大H型鋼、中寬帶生產(chǎn)線,混合煤氣熱值趨于穩(wěn)定。

(4)編制混合煤氣熱值在線運(yùn)控程序,為動(dòng)態(tài)掌握型鋼混合煤氣熱值的實(shí)際運(yùn)行及控制,組織編制了混合煤氣熱值在線運(yùn)控程序,從技術(shù)上實(shí)現(xiàn)了混合煤氣熱值在線,為煤氣動(dòng)態(tài)平衡調(diào)配和加熱爐的經(jīng)濟(jì)燒爐提供了技術(shù)支撐。

(5)完善了加熱爐煙氣殘氧分析,實(shí)現(xiàn)了加熱爐運(yùn)行動(dòng)態(tài)優(yōu)化監(jiān)控,可在線降低煤氣消耗。

(6)修復(fù)了出爐煙氣測(cè)溫算裝置,即有效保障了空氣換熱器的運(yùn)控安全,又為監(jiān)控加熱爐、空氣換熱器熱效率發(fā)揮重要作用。

(7)針對(duì)空氣預(yù)熱溫度低問(wèn)題,一方面合理控制空燃比,減少富余空氣帶入量,另一方面借加熱爐改造機(jī)會(huì)對(duì)熱風(fēng)管道進(jìn)行了保溫包扎,空氣預(yù)熱溫度由400℃提高到430℃以上。

3.2.2 加熱爐燃耗降低顯著

通過(guò)創(chuàng)建該研發(fā)項(xiàng)目以來(lái),大H型鋼加熱爐燃耗降低明顯,燃耗降低明顯,由 2016年的1.89GJ/t,2017年降為1.539 GJ/t材,2017年降低燃耗運(yùn)行成本達(dá)1286萬(wàn)元。

4 小結(jié)

通過(guò)對(duì)軋線燃耗動(dòng)態(tài)分析模型的研究,開(kāi)發(fā)的軋鋼加熱爐燃耗運(yùn)行大數(shù)據(jù)信息集成系統(tǒng),實(shí)現(xiàn)了加熱爐經(jīng)濟(jì)運(yùn)行的有效監(jiān)控;開(kāi)發(fā)的動(dòng)態(tài)量化軋鋼加熱爐燃耗主要影響因素,實(shí)現(xiàn)了快速、準(zhǔn)確量化影響燃耗的主要因素和影響比例,明確了改善方向和改善重點(diǎn);開(kāi)發(fā)的加熱爐動(dòng)態(tài)運(yùn)行優(yōu)化監(jiān)控,可動(dòng)態(tài)反饋優(yōu)化調(diào)整空燃比、爐壓等參數(shù)達(dá)到經(jīng)濟(jì)運(yùn)行區(qū)間,可在線降低煤氣消耗;創(chuàng)新開(kāi)發(fā)形成的“軋線燃耗影響機(jī)理動(dòng)態(tài)分析模型”,實(shí)現(xiàn)了軋鋼加熱爐運(yùn)行大數(shù)據(jù)集成與熱工原理的有機(jī)結(jié)合,為降低軋線燃耗和實(shí)現(xiàn)智能制造工廠發(fā)揮了重要技術(shù)支撐,具有較好的應(yīng)用前景和推廣價(jià)值。