機械真空VD精煉工藝優化設計

張敏娟,楊寶成,羅榮彬

(重慶鋼鐵集團設計院有限公司,重慶 400080)

引言

VD裝置是一種應用廣泛的真空精煉設備,具有良好的脫氫、脫氧、脫碳和脫氮等功能[1]。傳統的VD精煉裝置真空系統多采用蒸汽噴射泵,依賴于蒸汽、能耗高、設備占地面積大和維護量大。經過國內外近十年來工業應用證明,機械真空泵系統具有節能環保、運行可靠、生產效率高、設備維護量少和脫氣效果好等優點[2-4],同時國家鼓勵鋼水精煉處理系統采用機械真空泵系統。機械真空泵系統主要是由羅茨泵和螺桿泵組、過濾除塵裝置、氣體冷卻裝置等系統組成,機械真空泵系統能夠完全替代傳統的蒸汽噴射泵系統應用于RH、VD和VOD爐外真空精煉過程。

1 鋼水真空精煉現狀

國內某鋼廠主要產品為特殊鋼,要求處理后的鋼水潔凈度高、氫氧含量低和夾雜物含量少。由于已有生產線不能滿足真空處理要求,鋼材真空處理鋼種僅為24%,真空處理能力嚴重不足,不能完全滿足鋼材質量要求和客戶需求。因此采用節能、環保的機械真空系統處理鋼水,真空泵泵組有6套真空泵脫氣模塊,每個模塊包括2臺羅茨泵和1臺螺桿泵,同時對100 tVD處理工藝進行優化設計,滿足用戶對工藝控制和產品質量的要求。

2 工藝優化設計方案

機械真空VD精煉工藝優化設計方案采用高架式布局、預抽真空工藝,設置液壓擋渣板保護密封圈和液壓移動彎管切換裝置,同時采用氣冷器和過濾器使用灰罐卸灰等創新技術。創新技術應用后,設備運行更穩定,產品質量顯著提高,節能、節水、環保效果明顯。

2.1 采用高架式布置和預抽真空工藝

該VD裝置采用雙罐一蓋高架式布置(二罐一車)方式,設有兩套真空罐和一套移動真空罐蓋車,交替對鋼水進行處理,并可以實現對真空管道進行預抽真空,縮短處理周期和減少溫降。同時對真空管道進行預抽真空,在真空主閥附近設置管徑較小的旁通管道和閥門,避免打開真空閥時壓力波動過大影響機械泵正常運行,降低真空脫氣效果。

2.2 采用液壓擋渣板和移動彎管

為了防止鋼渣掉落燒壞密封圈,傳統的蒸汽泵VD裝置采用冷卻水系統,且每爐需要清理鋼渣。采用液壓移動擋渣板,不需要冷卻水,密封圈壽命延長,減少排水管道投資,提高密封圈壽命。同時液壓移動擋渣板比氣動擋渣板運行更加平穩,更易調節,對位更加準確。

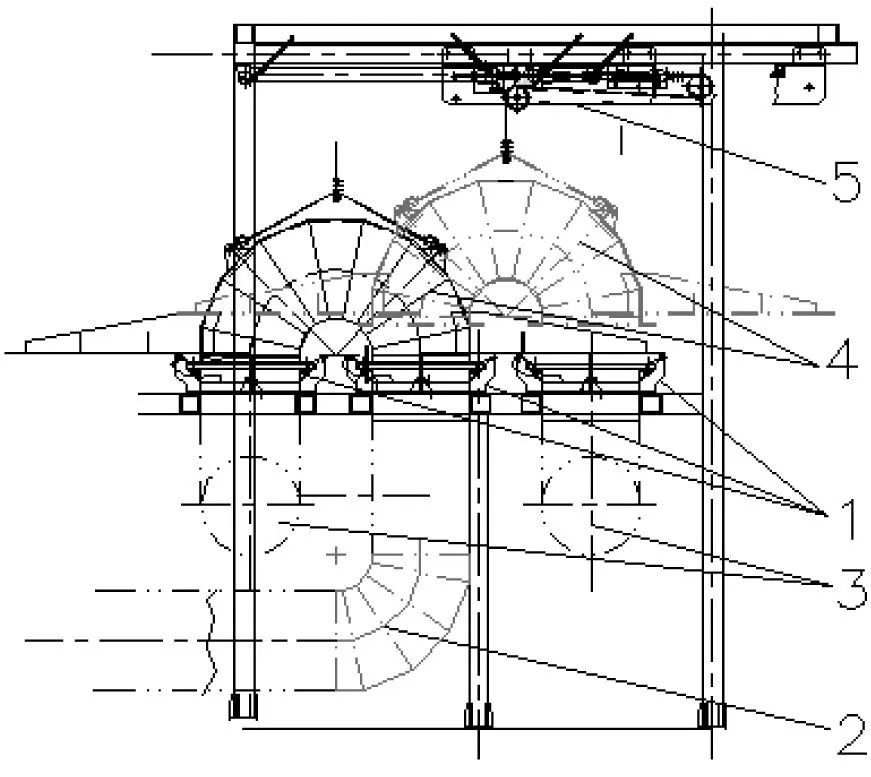

真空主管道設置移動彎管和密封裝置,移動彎管和真空支管連接抽真空,通過液壓缸驅動移動彎管在兩個工位之間進行切換。操作方便,密封效果好,運行可靠穩定。移動彎管結構如圖1所示。

圖1 機械真空VD精煉移動彎管裝置

2.3 氣冷器和真空過濾器卸灰方式優化

機械泵需要配備可靠的氣體冷卻、除塵和排灰系統,以保護其免受過多灰塵和高溫氣體的影響。機械真空VD精煉處理過程中,移動彎管使工作工位的VD真空罐的真空管道接入氣冷器,氣冷器作用是降低溫度(≤60℃),同時初步除去氣體中的較大顆粒粉塵、再進入真空過濾器從而保護真空泵。系統設計能夠保證最小的壓降,從而達到泵組最大的抽氣能力。氣冷器和過濾器通常采用卸灰閥卸灰,平均400爐卸一次灰,卸灰周期短,粉塵污染大。經過工藝優化后采用環保灰罐卸灰,平均1000爐卸一次灰,降低了卸灰次數,減少了真空泄漏量,同時解決了粉塵污染的問題。

若真空罐耐火磚采用濕法砌磚,真空罐的排水時間可能需要1個月。該項目真空罐耐火磚采用干法砌磚,大大縮短工期,保證了正常投產時間。真空罐壁與龍門鉤的退鉤距離為200 mm,為避免出現龍門鉤碰壞耐火磚,頻繁補耐火磚影響生產節奏的問題,因此設計增加了一圈2 m高厚度為10 mm鋼板保護耐火磚。鋼水事故接盤設置在真空罐內,和渣盤合用,與事故坑設在真空罐外相比,操作更加方便,減少投資,節約了空間。

3 采用優化設計后的運行效果

3.1 工藝指標對比

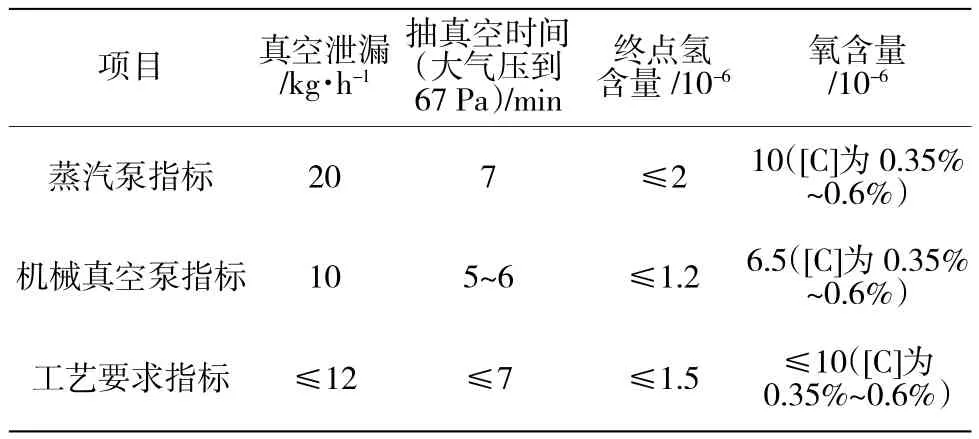

采用優化方案后,設備運行穩定,操作更加方便,設備維護量降低,工藝更加合理安全,各項性能指標滿足要求,產品質量顯著提高。鋼水經過該VD裝置處理后,真空泄漏量降低10 kg/h;達到67 Pa的時間為5~6 min,滿足≤7 min的要求;極限真空度(真空主閥位置)≤20 Pa,滿足工藝指標要求;終點氧含量約為(5~9)×10-6([C]為0.42%~0.44%),滿足≤10×10-6的要求;終點氫含量約1.2×10-6,部分爐次達到0.5×10-6,滿足≤1.5×10-6的要求。同時,機械真空泵系統指標明顯優于蒸汽噴射泵,機械真空和蒸汽泵工藝指標對比見表1。

表1 機械真空和蒸汽泵工藝指標對比

3.2 技術經濟指標對比

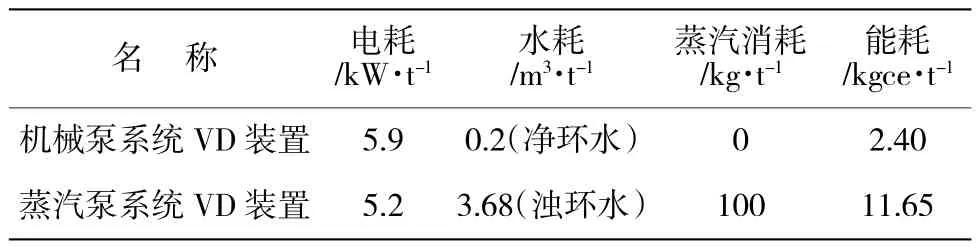

優化后的機械泵系統技術經濟指標明顯優于與蒸汽泵系統,機械泵系統和蒸汽泵系統技術經濟指標對比見表2。

表2 機械泵系統和蒸汽泵系統技術經濟指標

應用機械泵VD裝置按年處理鋼水60萬t計算,和蒸汽泵VD裝置比較,機械泵不消耗蒸汽,噸鋼節約蒸汽100 kg;機械泵系統VD裝置噸鋼節約3.48 m3,每年減少節約208萬m3循環水量;機械泵系統VD裝置噸鋼節約能耗9.25 kgce,每年節約5550 tce。

3.3 產生的經濟效益和社會效益

創新技術應用后的VD裝置,處理的鋼水清潔度提高,終點[H]含量≤1.5×10-6,夾雜物減少,鋼材附加值顯著提高,噸鋼售價提高50元以上,按照年產60萬t進行計算,每年產生直接經濟效益約3000萬元。

根據機械泵系統VD裝置比蒸汽泵系統VD裝置每年節約能耗5550 tce,按照650元/tce計算,機械泵系統VD裝置比蒸汽泵系統每年節約能耗產生經濟效益361萬元。

該項目每年產生的經濟效益共3361萬元。

機械泵系統VD裝置廢氣排放濃度小于10 mg/m3,而且不產生蒸汽泵系統的污泥,不會造成二次污染。同時該系統沒有污水處理系統和鍋爐系統,節能、節水、環保,并且設備維護量減少。

4 成果應用和推廣前景

機械泵真空VD裝置采用國家鼓勵的機械真空泵抽真空,和蒸汽泵相比,不依賴蒸汽,不需要蒸汽鍋爐,蒸汽輸送管路,以及相應的設備、場地投資和相關的維護費用。由于沒有污水產生,也不需要污水處理系統。同時機械泵運行噪音小,運行成本是蒸汽泵的1/8~1/9,控制簡單,啟動迅速,檢修維護方便,模塊化設計,配置靈活,變頻調節,真正實現控制自動化。設備維護量大大減少,僅需每年更換機械泵油和定期更換過濾布袋。

優化后的機械真空VD工藝采用了高架式布局、預抽真空工藝、液壓擋渣板保護裝置和液壓移動彎管切換裝置,氣冷器和真空過濾器灰罐卸灰等創新技術,可根據產品質量和工藝控制的要求滿足生產需求,減少了勞動強度,高效利用有限空間,節約了投資,增加了產品附加值,節能環保,取得較好的經濟效益和社會效益,可廣泛應用于VD工藝中。

[1]顧文兵,黃宗澤,尹小東.VD精煉脫胎過程的工藝因素分析[J].鋼鐵研究學報,2006,18(8):19-20.

[2]劉曉峰,安昌遐,杜亞偉,等.VD真空精煉技術與裝備的發展現狀[J]. 中國冶金,2013,23(5):7-9.

[3]江成斌,羅坤鵬.基于干式機械泵的 SW718H脫氫工藝技術研究[J]. 寶鋼技術,2016,4:67-70.

[4]侯祥松.蒸汽噴射泵和干式機械泵真空系統運行成本的比較[J].冶金能源,2017,36(4):24-27.