港口原油管道電伴熱自動控制系統設計

張恩科,張福軍,馬瑞民,韓進東,姚凱,晁明哲

(1. 營口港務股份有限公司 第四分公司,遼寧 營口 115007;2. 中國石油天然氣股份有限公司 東北銷售營口分公司,遼寧 營口 115007;3. 中國石油海洋工程有限公司 鉆井事業部,天津 300280)

能源安全事關國家戰略,油品的戰略儲備是各國都重視的問題。近些年,隨著中國經濟的不斷增長,原油進口依存度也增長到約50%。伴隨著綜合國力的增強,國內原油進口量也隨之增加,中國有可能成為世界第一大原油進口國,從而加大了沿海各港口油品儲運設施的建設。由于港口碼頭與后方儲罐區距離較遠,因而管道是船岸連接的動脈。根據原油的特性,北方港口的原油管道大部分都需要進行保溫伴熱,防止管道凝堵。

1 原油管道電伴熱自動控制系統概述

1.1 管道伴熱的發展情況

油品管道早期主要是用熱水和蒸汽進行伴熱保溫。根據管道直徑和輸送距離的長短,選用粗細不等的鋼管捆綁在原油管道上,通過熱水和蒸汽對管道進行保溫伴熱。傳統的熱水和蒸汽伴熱,熱效率低,會出現“跑、冒、滴、漏”現象,存在維修工作量大、浪費能源、破壞環境等缺點。

電伴熱是利用電伴熱產品產生的熱量,補償伴熱管道等工藝裝置損失的熱量,使相應的介質溫度維持在合理的范圍內,以滿足工藝要求。電伴熱可直接將電能轉換為熱能,具有結構簡單、安裝維護方便等特點,廣泛應用在石油化工管道保溫伴熱上。

1.2 管道電伴熱系統的現狀

電伴熱系統初期都是由生產廠家根據企業需求,對需要保溫伴熱的管道選擇伴熱形式、確定控制回路數量,在現場增加控制箱,通過每個控制箱對溫控器進行控制。由于溫度調節時需要對每個控制箱進行溫度參數設置,溫度調節的工程量及巡視的工作量較大,無法及時發現并解決出現的問題。

隨著港口碼頭控制水平的提高,部分港口引入了監控及數據采集系統(SCADA),對電伴熱控制系統實現了集中控制和監視,大幅提高了港口碼頭的自動化管理水平。

2 原油管道電伴熱系統選型

2.1 電伴熱系統電伴熱帶的分類

電伴熱帶是安裝在管道絕熱層和外壁之間,利用電熱補充輸送、存儲過程中所損失的熱量,使輸送管道維持在一定溫度范圍內,達到加熱、保溫和防凍的目的。根據電伴熱帶的控制方式,可分為以下兩類:

1) 恒功率電熱帶。由金屬絲或專用碳纖維束串聯或并聯,再與導電線芯及絕緣材料結合制成,由于其輸出功率恒定,溫度積累必須采取通、斷電控溫。

2) 自控溫電熱帶。由導電聚合物和2條平行金屬導線及絕緣層構成,導電聚合物具有較高的電阻正溫度系數特性且相互并聯,能隨被加熱體的溫度變化自動調節輸出功率,自動限制加熱溫度。

2.2 原油管道電伴熱系統的伴熱計算

1) 工藝參數。工藝參數主要有: 管道參數、天氣參數、控制溫度。

a) 管道參數。某原油管道總長度約4.2 km;管徑為φ508 mm;管道材質為L245;保溫材料選用超細玻璃棉管殼,在保溫材料厚度為80 mm時,容重為60 kg/m3。

b) 天氣參數。平均最大風速: 27.5 m/s;冬季最低溫度: -25 ℃。

c) 控制溫度。管道伴熱溫度: 60 ℃。

2) 管道散熱量的計算。根據確定的工藝參數,通過式(1)進行管道熱損失的計算:

(1)

式中:qT——管道實際散熱損失,W/m;t1——介質維持溫度,℃;t2——冬季最低溫度,℃;d——管道外徑,m;δ——保溫層厚度,m;λ——介質維持溫度時保溫材料的導熱系數,W/(m·℃)。將工藝參數代入式(1)中,計算出該原油管道的電伴熱系統補償熱損失約為72.0 W/m。

另外,考慮到管道材質的導熱修正系數、保溫材料的導熱修正系數、環境條件的風速修正系數、管托及其他附件的熱損失修正系數,該原油管道的實際散熱損失約為87.5 W/m。

2.3 電伴熱系統電伴熱帶配置選型

根據電伴熱保溫系統計算出的管道熱損失,用一定規格、數量的電伴熱產品所產生的等值熱量進行替代補償;通過原油管道的參數、工藝運行情況、管道現場實際的鋪設形式,并結合恒功率電伴熱帶的特性,電伴熱帶配置選型如下:

1) 并聯恒功率電伴熱帶。該電伴熱帶適用于管道距離短、工藝管道支線多的場合,為滿足該次原油管道的伴熱需求,罐區主管網鋪設了6條電伴熱帶;分支管網鋪設了4條伴電熱帶;泵房機泵出入口管線鋪設了2條電伴熱帶;碼頭輸油臂分支到主管線交接處鋪設了2條電伴熱帶,共計鋪設了14條并聯恒功率電伴熱帶。

2) 串聯恒功率電伴熱帶。該電伴熱帶適用管道距離長、工藝管道分支少的場合,因而原油管道的罐區至碼頭區域的主管道鋪設了12條串聯恒功率電伴熱帶。

3 原油管道電伴熱自動控制系統設計

3.1 電伴熱自動控制系統組成

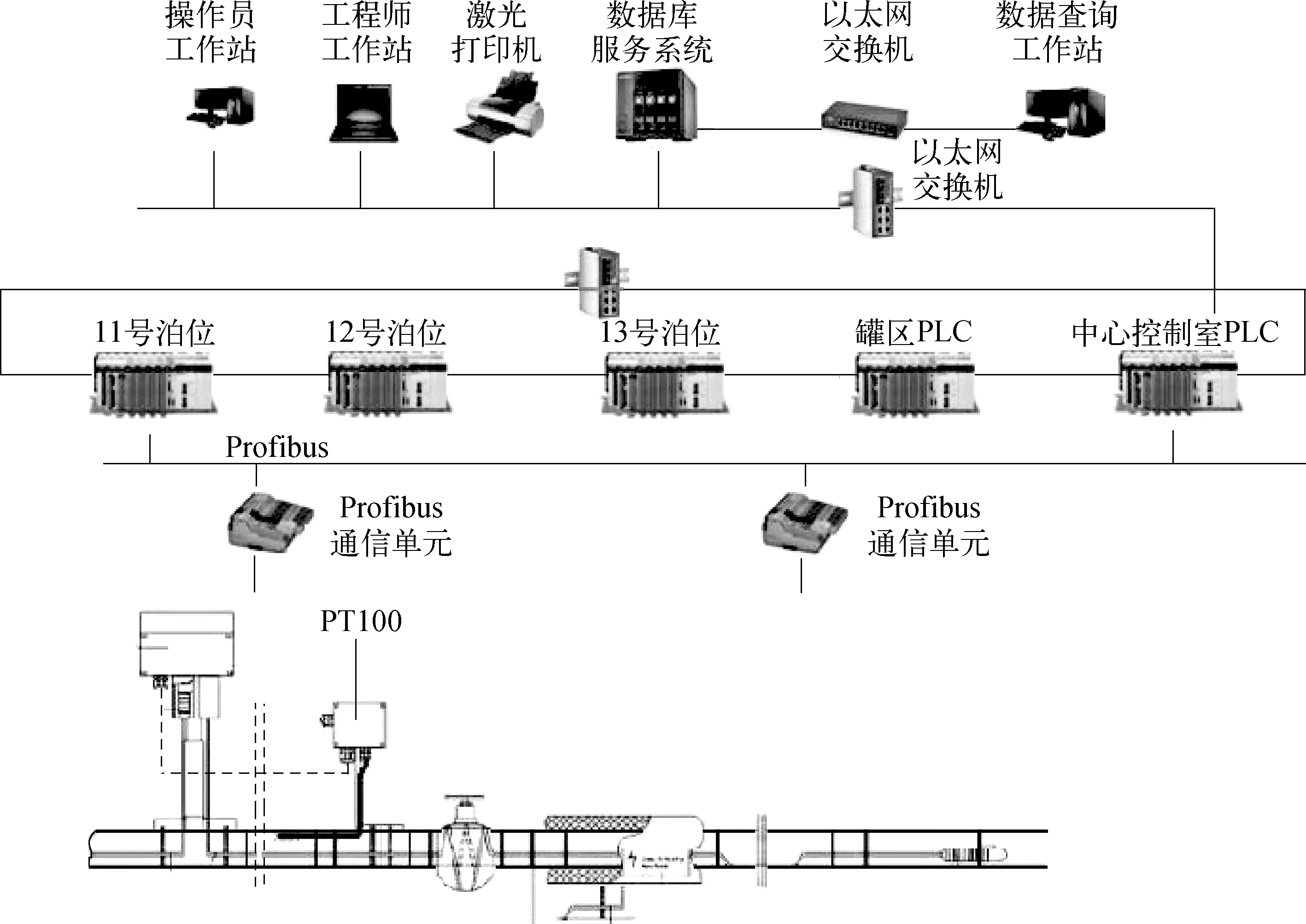

根據電伴熱系統的選型和供電位置,利用碼頭、中心控制室、罐區的可編程控制器(PLC),增加了通信模塊與現場總線單元連接,通過PLC網絡連接上位機,用編譯好的程序實現現場原油管道溫度的自動控制。現場原油管道溫度控制示意如圖1所示。

圖1 現場原油管道溫度控制示意

3.2 電伴熱自動控制系統程序設計

3.2.1PLC程序

由于港口碼頭與后方儲罐區距離較遠,現場較分散,如采用硬接線方式,投資成本較大,因而采用如下方式解決現場控制系統存在的實際問題:

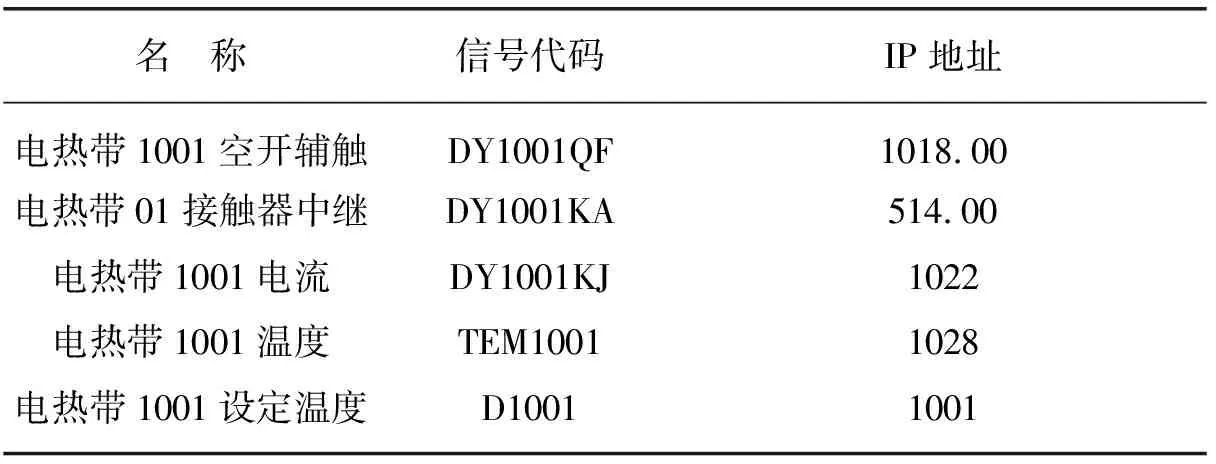

1) 選用現場總線模塊與PLC通信,采用總線方式時,控制回路的信號檢測用1根通信線纜即可實現。以某控制回路的I/O表為例,其他回路可參考該設置,總線單元模塊參數設置見表1所列。

表1 總線單元模塊參數設置

2) 根據電伴熱溫度控制要求,PLC采用該公司現有OMRON PLC的CX-programmer編程軟件,它可在Windows環境下進行編程。為了方便用戶操作和使用,該編程軟件設置了許多功能,使用戶可直觀高效地對PLC進行編程、調試、運行。該編程軟件具有的主要功能包括: 離線編程功能、在線監視功能、在線更換單元功能、網絡配置功能。

3.2.2組態程序

Intouch是一款工業自動化組態軟件,通過該軟件進行程序的組態編譯,能夠實現更精準的控制。原油管道的電伴熱控制系統的組態程序包括以下幾部分內容:

1) 在“開始按鈕-程序”中啟動Intouch Windows Make。然后在Intouch Windows Make中創建新的組態程序,點擊左上角“文件-新建”后,彈出“創建新應用程序”,輸入程序保存位置,點擊“下一步”后輸入程序名稱,然后點擊“完成”。

2) 在Intouch Windows Make創建新的組態程序中進行圖表繪制、動態鏈接和編譯相關的組態程序。

3) 通過編譯完的組態程序,進入Intouch Window Viewer人機界面,即可完成相應的參數控制編輯和顯示相關的控制參數。

4 結束語

本文根據港口儲運特點,利用現有的控制系統和現場設備,針對該公司的原油管道系統,從電伴熱帶選型、控制系統組成、控制參數分析等方面進行了設計。通過優化控制,簡化了人員操作,降低了維護和系統成本,提高了電伴熱系統的綜合使用。

參考文獻:

[1] 王長力,羅安.分布式控制系統(DCS)設計與應用實例[M].北京: 電子工業出版社,2005.

[2] 熊偉.工控組態軟件及應用[M].北京: 北京電力出版社,

2011.

[3] 鄭明方,楊長春.石油化工儀表及自動化[M].北京: 中國石化出版社,2011.

[4] 徐紹坤,劉玉.工廠電氣控制技術[M].北京: 中國電力出版社,2011.

[5] 張會泉,陳靖,楊瑞先,等.現場總線控制技術應用研究[J].中國儀器儀表, 2010 (09): 45-48.

[6] 吳登權.DCS與FCS控制系統集成方案[J].自動化應用,2010 (05): 73-74.

[7] 孫璇,王莉.淺談串級控制系統設計和實施中的幾個問題[J].經濟技術協作信息,2006(34): 58.

[8] 崔倩,王浩.總線智能儀表溫度控制系統的設計[J].電力科學與工程,2007(04): 75-77.

[9] 潘鳳全.石油化工油品儲運自動化系統中PLC技術的應用研究[J].中國科技縱橫,2012(18): 25.

[10] 王笑.石油化工罐區自動化系統的設計及應用[J].石油化工自動化,2014,50(06): 37-40.