電除塵改造在羅定電廠中的應(yīng)用

溫漢洋

(廣東省粵瀧發(fā)電有限責(zé)任公司,廣東 羅定 527217)

0 引 言

2014年,國家發(fā)改委、環(huán)保部和能源局聯(lián)合下發(fā)《煤電節(jié)能減排升級與改造行動計劃(2014—2020年)》的通知,明確到2020年,燃煤發(fā)電機(jī)組大氣污染物排放濃度必須達(dá)到燃?xì)廨啓C(jī)組排放限值,同時要求煙塵排放濃度(基準(zhǔn)含氧量6%下)不超過10 mg/m3。廣東羅定電廠(以下稱“羅定電廠”)現(xiàn)有的電除塵器達(dá)不到環(huán)保要求,須對電除塵器進(jìn)行改造。基于成本考慮,福建龍凈集團(tuán)的調(diào)制型高頻電源成為羅定電廠的選擇,因?yàn)樵摳哳l電源不需更換整流變壓器,只需升級常規(guī)高壓控制柜為新型調(diào)制型高頻控制柜,這樣即可與原變壓器湊成一套混合型高頻電源,從而大幅提高電除塵器的電暈功率,達(dá)到改善出口粉塵排放的效果,且改造便捷,成本劃算。

1 電除塵器現(xiàn)況分析

羅定電廠#1、#2機(jī)均為135 MW機(jī)組,一爐一臺電除塵器,每臺電除塵器有雙室四電場,每臺爐配套高壓控制柜8臺,低壓控制柜2臺。其中,高壓控制柜型號為GGAj02H-1.0 A/72 kV,低壓控制柜型號為DDJX4045F1。2臺爐共同使用一套上位機(jī)系統(tǒng),并于2003年3月投運(yùn)至今。電除塵的本體、電控均為龍凈環(huán)保公司產(chǎn)品,其中高壓控制柜是龍凈環(huán)保早期的8位H型控制柜,但運(yùn)行時間過長,現(xiàn)電控系統(tǒng)已出現(xiàn)如下一些問題[1]。

1.1 第一電場的二次電壓偏高,二次電流低,存在嚴(yán)重的電暈封閉,電暈功率輸出不足

所謂電暈封閉,是指電除塵器運(yùn)行中,含塵濃度逐漸升高,達(dá)到一定程度時,可以把電暈極附近的場強(qiáng)減少至電暈的起始值,導(dǎo)致電暈電流出現(xiàn)大幅下降,甚至接近為零。消除電暈封閉時,主要是提高高壓電源的輸出電壓和電暈功率。

1.2 控制系統(tǒng)落后

原控制系統(tǒng)采用90年代的控制技術(shù),硬件和軟件系統(tǒng)在電場閃絡(luò)的精確捕捉和控制方面均顯示滯后狀態(tài)。另外,在電暈封閉、反電暈和節(jié)能控制上,也適應(yīng)不了現(xiàn)階段的環(huán)保要求,現(xiàn)已被市場淘汰。

1.3 鍋爐的煤種變化

由于煤價高昂,羅定電廠2012年3月曾對2臺鍋爐進(jìn)行燒煙煤改造。現(xiàn)煤種發(fā)生變化,但控制器無法根據(jù)煤種、工況等因素進(jìn)行控制調(diào)整,導(dǎo)致除塵器運(yùn)行效果欠佳。

1.4 電除塵保溫層加熱器的控制狀態(tài)與實(shí)際狀態(tài)不符

由于電路板老化,部分電除塵保溫層加熱器的控制狀態(tài)與實(shí)際狀態(tài)不符,影響除塵效果。

1.5 振打器的振打效果不良

現(xiàn)場振打?qū)嶋H高度與控制器顯示高度不符。當(dāng)高度全部調(diào)至30 cm左右時,振打會開路,影響除塵效率。

2 改造措施

2.1 提高首電場的電暈功率

根據(jù)電除塵理論得出,處于電場環(huán)境中的帶電粒子驅(qū)進(jìn)速度和電除塵器的效率、驅(qū)進(jìn)速度、電場強(qiáng)度的平方、電場強(qiáng)度和電場之間所施加的電壓均成正比關(guān)系[2]。

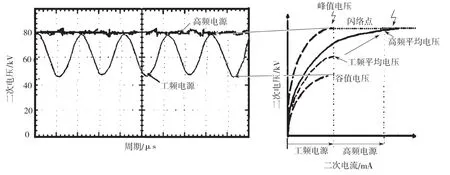

一般情況下,高頻電源輸出直流電壓比工頻電源平均電壓高30%左右,主要原因是工頻電源峰值電壓很容易在電除塵器電場中產(chǎn)生火花,從而減少加在電極中的平均電壓。但是,高頻電源諧振頻率只有40 kHz,這與常規(guī)的工頻電源頻率50 kHz相比,顯然高頻電源紋波系數(shù)低于5%。因此,在直流供電條件下,它的二次電壓波形往往被模擬成一條直線。可以說,高頻電源為電除塵器提供的直流輸出近乎沒有波動,能夠使靜電除塵器在火花發(fā)生點(diǎn)實(shí)施電壓運(yùn)行。這樣不僅提高了電除塵器中的供電電壓值和電流量,而且增加了電暈功率的輸入量,同時提高了電除塵器的效率,如圖1所示。

圖1 常規(guī)電源供電輸出與高頻電源對比圖

2.2 改進(jìn)高壓控制方式

2.2.1 選擇HV32控制器的硬件平臺

HV32型高壓控制器是以32位微處理器為控制平臺,低功耗、運(yùn)算速度快,性能遠(yuǎn)超現(xiàn)在使用的8位微處理器。同時,控制器含多種先進(jìn)的控制模式,適應(yīng)各種如電暈功率不足、反電暈等復(fù)雜工況,取得了良好的除塵效果。另外,控制器還根據(jù)煤種、煙溫和鍋爐負(fù)荷等現(xiàn)場工況,做出了不同的應(yīng)對策略,可保證高壓電源的控制在最適合現(xiàn)場工況的情況下運(yùn)行。

2.2.2 高低壓連鎖控制

在電除塵本體電場加壓運(yùn)行時,傳統(tǒng)振打同時進(jìn)行。吸附在收塵板上和電暈線的粉塵粒子不僅受到振打力,而且受到很強(qiáng)的電場吸附力。因此,僅通過加強(qiáng)振打強(qiáng)度和頻率的手段,粉塵粒子很難振打落下來。長期以往,電暈線出現(xiàn)肥大問題,收塵板粉塵堆積明顯,影響工作電壓和電暈電流的升高,最終導(dǎo)致除塵效率降低。另外,增大振打的頻率和強(qiáng)度,容易造成粉塵二次飛揚(yáng),除塵效率也會受到影響,也會增加振打線圈過電流燒毀及振打器的振打砧塌陷機(jī)率。

對高低壓控制系統(tǒng)進(jìn)行聯(lián)鎖控制,可以實(shí)現(xiàn)“斷電振打”功能。它可以自動改變電場的輸出電流和輸出電壓,降低供電功率,減小振打時粉塵受到的空間電場力。因此,粉塵振落變得容易,清灰效果得到加強(qiáng),除塵效率得到提高。

2.3 改進(jìn)測溫和振打控制

采用新一代的分布式低壓控制技術(shù),對溫度控制系統(tǒng)、振打系統(tǒng)進(jìn)行升級,提高可靠性。

2.4 改進(jìn)上位機(jī)控制系統(tǒng)

對上位機(jī)系統(tǒng)進(jìn)行升級改造,采用以太網(wǎng)進(jìn)行通信,優(yōu)化數(shù)據(jù)采集、整理和處理功能,采用能量管理系統(tǒng)EMOS進(jìn)行組態(tài),可對電除塵實(shí)時運(yùn)行數(shù)據(jù)進(jìn)行采集、查看,并可對各運(yùn)行參數(shù)進(jìn)行調(diào)整,還具有自動設(shè)定參數(shù)的智能功能。

3 改造效果

3.1 空載升壓和負(fù)載升壓試驗(yàn)

經(jīng)過空載升壓和負(fù)載升壓試驗(yàn),調(diào)試人員通過運(yùn)行數(shù)據(jù)和二次電壓、二次電流的波形分析,推測電場內(nèi)部可能出現(xiàn)“打火”。于是,調(diào)試人員到除塵器頂部檢查,發(fā)現(xiàn)#1電場隔離開關(guān)和高壓穿墻套管的連接處和#4電場連接線存在打火、燒斷現(xiàn)象。隨之調(diào)試人員進(jìn)行了處理,但由于打火導(dǎo)致#4電場乙側(cè)穿墻套管內(nèi)導(dǎo)電桿頂部完全燒斷,并脫落至保溫箱,導(dǎo)致該電場無法和隔離開關(guān)連接,結(jié)果#4電場僅帶甲側(cè)電場運(yùn)行。另外,由于調(diào)試人員無法對#4電場乙側(cè)進(jìn)行試驗(yàn),故無法排除該電場存在內(nèi)部短路。

之后,調(diào)試人員對各電場尤其是#1~#4電場進(jìn)行了各種運(yùn)行模式和控制參數(shù)設(shè)置的探索,觀察并分析各種波形。最后發(fā)現(xiàn),各電場都存在不同程度的反電暈現(xiàn)象,其中#1、#2最嚴(yán)重,#3、#4次之,#5、#6再次之,#7、#8較輕微。

反電暈的產(chǎn)生是由于鍋爐采用爐內(nèi)脫硝,導(dǎo)致灰的化學(xué)性質(zhì)發(fā)生改變,粉塵比電阻大大增高而導(dǎo)致。高比電阻粉塵到達(dá)收塵極板后容易堆積,很難釋放。因?yàn)樗臉O性與電暈極一致,所以排斥后來的荷電粉塵。由于粉塵層的電荷釋放較慢,粉塵間存在較大的電位梯度,當(dāng)粉塵層中的電場強(qiáng)度大于其臨界值時,就會在粉塵層的空隙間出現(xiàn)局部擊穿現(xiàn)象,產(chǎn)生與電暈極極性相反的正離子,同時向電暈極運(yùn)動,中和在電暈極帶負(fù)電的粒子。表計可以看到,電壓降低,電流增大,同時粉塵二次飛揚(yáng)嚴(yán)重,導(dǎo)致收塵功能明顯惡化。這種反電暈比較特殊,處理困難,一般采用脈沖供電方式來處理[3]。

3.2 脈沖模式試驗(yàn)

#1、#2電場采用脈沖供電模式,經(jīng)過一番調(diào)試,調(diào)試人員找到了合適的設(shè)置參數(shù),反電暈得到了抑制。#1電場的二次電壓可達(dá)到30 000 V以上,而#2電場二次電壓可達(dá)40 000 V以上。由于采用脈沖模式,二次電流的平均值很小,故表頭顯示很小。觀察排灰量,#1、#2電場采用干排,干出灰量較日常明顯增大。同時,#3電場排灰量大大減少,#4電場水沖灰明顯改善,說明脈沖模式對反電暈現(xiàn)象起到了明顯的抑制作用。

最后,羅定電廠聘請國家煙氣工程試驗(yàn)中心的技術(shù)人員對除塵器的排放進(jìn)行濃度檢測,檢測結(jié)果為:當(dāng)機(jī)組運(yùn)行負(fù)荷約為129 MW時,電除塵器處理煙氣量為855 467 m3/h,出口標(biāo)干含塵濃度平均為26.1 mg/Nm3,滿足改造協(xié)議要求。

4 結(jié) 論

通過電除塵器的升級改造,并逐一克服技術(shù)改造后在實(shí)際運(yùn)行中出現(xiàn)的新問題,解決了煙塵排放濃度不達(dá)標(biāo)的難題,從而保證了羅定電廠的持續(xù)發(fā)展。

[1] 廣東省粵瀧發(fā)電有限責(zé)任公司.鍋爐運(yùn)行技術(shù)標(biāo)準(zhǔn)[Z].2011.

[2] 福建龍凈脫硫脫硝工程有限公司.電除塵電氣系統(tǒng)升級改造方案[Z].2014.

[3] 福建龍凈脫硫脫硝工程有限公司.電除塵改造調(diào)試報告[R].2014.