反復拉伸下真絲/氨綸織物的塑性積累

張慶 徐國平 吳定武

摘 要:通過對真絲/氨綸織物實施定伸長多次循環處理,對其進行人體穿著模擬實驗,考察其耐疲勞性能,探討其塑性形變的積累和演化。結果表明:伸長率超過19%時,塑性形變急劇增加;定伸長循環拉伸作用下,當循環拉伸120次以內時疲勞結果符合2次多項式回歸;120~600次,符合3次多項式回歸。

關鍵詞:定伸長;循環拉伸;塑性形變;多項式回歸

中圖分類號:TS146

文獻標志碼:A

文章編號:1009-265X(2018)02-0034-04

Plastic Accumulation of Silk/spandex Fabric Under Process of Repeated Stretch

ZHANG Qing1, XU Guoping1, WU Dingwu2

(1.College of Materials and Textiles, Zhejiang Sci-Tech University, Hangzhou 310018, China;2.Mengshan County, Hui Ming Silk Product Co., Ltd., Mengshan 546700, China)

Abstract:To carry out the simulations of human wear trial, the Silk/Spandex fabrics were treated with specified elongation for many times in this study. The fatigue performance was discussed. The accumulation and evolution of plastic deformation were discussed. The results show that the plastic deformation increases dramatically when the elongation is more than 19%. Under the action of repeated tensile with specified elongation, the fatigue result conforms to quadratic polynomial regression when the times of repeated tensile is 120. When the times of repeated tensile is 120~600, the fatigue result conforms to third-degree polynomial regression.

Key words:specified elongation; repeated tensile; plastic deformation; polynomial regression

真絲織物具有質地柔軟光滑、手感柔和、輕盈、滑爽飄逸等特性,是春、夏服裝以及內衣的首選面料。隨著人們消費水平的提高,由真絲織物制成的服裝,在未來的生活中將更受消費者的青睞[1-2]。氨綸彈力織物以其貼身、舒適、美化體型等特性贏得了消費者的青睞,適量加入氨綸的紡織品,能大大提高其服用性能。

真絲/氨綸彈性織物結合了兩者的特性,國內外研究者對此做了眾多探討,主要側重研究其染色性能、應用及包覆工藝[3-7]。然而,真絲/氨綸彈性織物在長期穿著使用以及洗滌過程中會不可避免的發生形變,并且逐漸產生累積,失去美觀性和舒適性。基于此,本文對真絲/氨綸織物進行模擬人體穿著實驗[8],通過對織物定伸長多次循環處理,考察其耐疲勞性能,從而為合理使用提供一定的參考。

1 實 驗

1.1 材 料

實驗中采用真絲/氨綸緯向彈力織物,規格如下:經紗原料為桑蠶絲;緯紗原料為桑蠶絲+氨綸;經絲纖度22.2/24.4×2 dtex;緯絲纖度(22.2/24.4×2+30.3)dtex,其中氨綸的30.3 dtex指原始纖度,牽伸倍數為2.6倍;經向密度1 200根/10 cm;緯向密度460根/10 cm;織物組織緞紋;平方米質量91 g/m2。

1.2 測 試

采用美國Instron3369電子萬能材料試驗機測試織物的定伸長、斷裂強力以及斷裂伸長。參考GB/T 3923.1—2013《紡織品 織物拉伸性能》。

a)拉伸測試:試樣規格300 mm×5 mm;拉伸速度100 mm/min,試樣夾距200 mm。

b)定伸長:參考人體運動拉伸量結合實際,選擇定伸長動程位移分別為20、26、32、38、44 mm,各循環拉伸600次。上升下降拉伸速度均100 mm/min,試樣夾距200 mm。

以上實驗均在環境溫度為(20±1)℃、相對濕度為(65±2)%的恒溫恒濕實驗室進行。

1.3 數據的處理

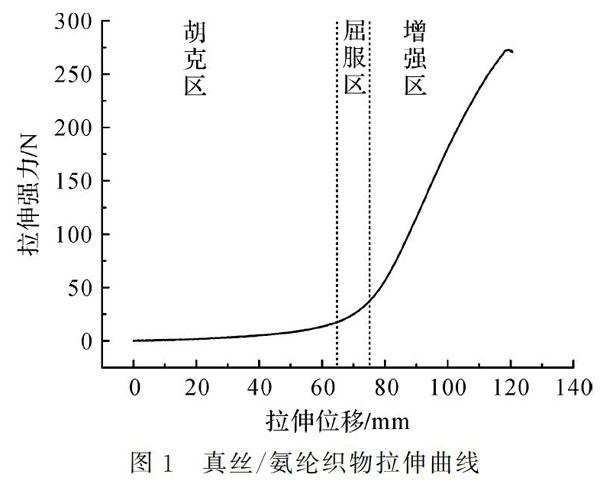

定伸長:在拉伸強力零值附近找兩個點,令拉伸位移分別為x1,x2,拉伸強力分別與之對應為y1,y2,根據式x-x1x2-x1=y-y1y2-y1……,求得方程,令y=0,此時求得的拉伸位移即為塑性積累量。

2 結果與討論

2.1 真絲/氨綸織物的拉伸性能

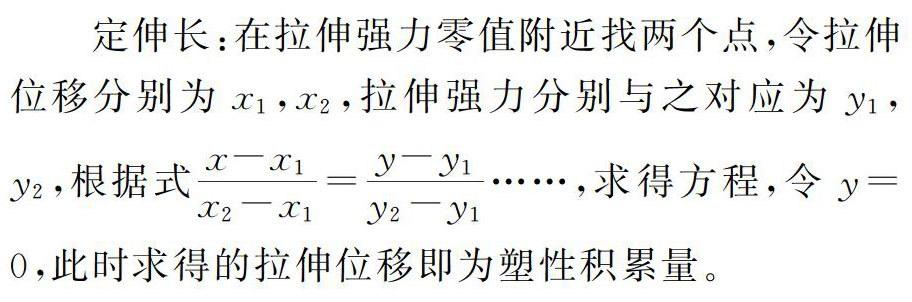

選取5組真絲/氨綸織物的緯向試樣進行拉伸實驗,統計得出平均斷裂伸長為121 mm,斷裂強力為273 N,其拉伸曲線如圖1示。

氨綸的初始模量很小,表明氨綸在小負荷作用下容易變形,剛性差,真絲/氨綸織物質地相對柔軟[9]。由圖1可知,真絲/氨綸織物在拉伸過程中產生了明顯的不同程度的形變,呈現了3個變化區域。第1區域(拉伸位移0~65 mm)稱為胡克區,此區域真絲/氨綸織物的彈性情況類似于彈簧,其變形主要是纖維大分子鏈本身鍵長、鍵角的伸長和分子鍵間次價鍵的剪切,橫向次價鍵沒有被破壞,大分子之間不發生相對運動,所以產生急彈性形變,其變形可回復,隨著拉伸位移的增加,拉伸強力增加緩慢,此時真絲/氨綸織物的彈性回復率較好;第2區域(拉伸位移65~75 mm)稱為屈服區,此區域真絲/氨綸織物變形顯著且不可完全回復,氨綸中氫鍵等次價鍵斷裂及重新生成,分子鏈伸展,大分子質心發生相對運動,65 mm處為屈服點;第3區域(拉伸位移75~121 mm)稱為增強區,曲線斜率增大,此區域氨綸大分子主鏈受力,有一部分是鏈段間相互滑移而產生不可恢復的塑性形變。75 mm處為強化點,121 mm處為斷裂點。在該區域內,除發生急彈性形變外還產生緩彈性形變,隨著拉伸位移的不斷增加,拉伸強力迅速增加直至斷裂,模量迅速增大,其變化近似線性變化,此時真絲/氨綸織物的彈性被嚴重破壞,產生不可恢復的塑性變形。同時真絲/氨綸織物緯紗受力處于張緊狀態,緯紗之間的摩擦力增加[10],以及拉伸過程中真絲為拉伸強力貢獻了一部分力。

2.2 真絲/氨綸織物的定伸長塑性積累

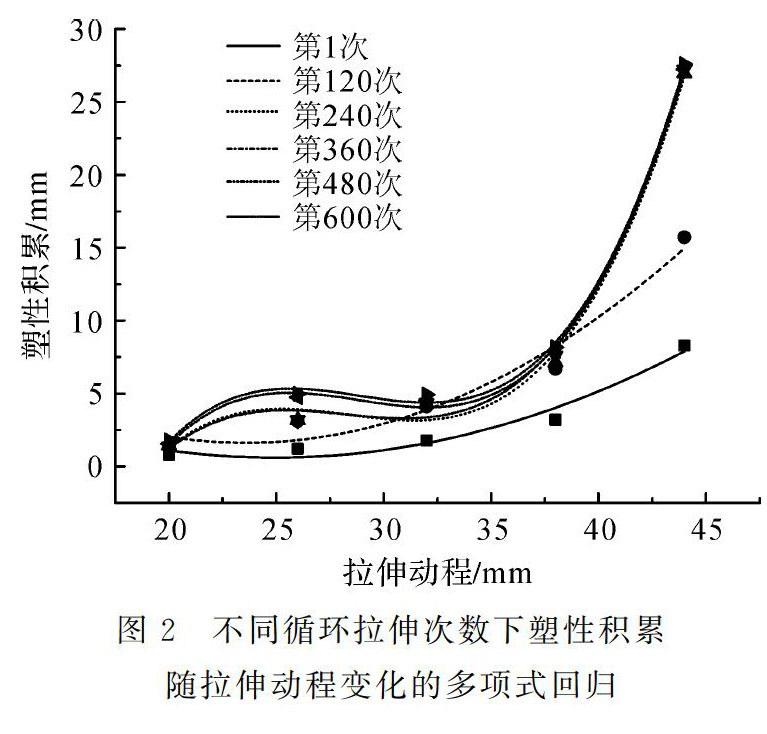

模擬穿著規律,設定對試樣分別進行拉伸動程為20、26、32、38、44 mm(處在胡克區內)的定伸長循環多次拉伸,拉伸次數分別為1、120、240、360、480、600次。圖2為上述方法試驗后所產生的塑性積累隨拉伸動程變化的多項式回歸曲線。可以看出,循環拉伸120次以內疲勞結果符合2次多項式回歸;120~600次,符合3次多項式回歸。

第1次拉伸線性回歸式:y=13.145 95-1.004 88x+0.020 13x2,相關系數0.929 14;第120次拉伸線性回歸式:y=19.501 26-1.515 24x+0.032 1x2,相關系數0.918 09;第240次拉伸線性回歸式:y=-145.427 22+16.172 54x-0.578 04x2+0.006 81x3,相關系數0.978 21;第360次拉伸線性回歸式:y=-139.293 34+15.499 63x-0.554 98x2+0.006 56x3,相關系數0.983 08;第480次拉伸線性回歸式:y=-167.522 69+18.374 91x-0.645 61x2+0.007 47x3,相關系數0.996 32;第600次拉伸線性回歸式:y=-168.409 9+18.473 77x-0.648 31x2+0.007 49x3,相關系數0.994 71。

由圖2可以看出,隨著拉伸次數和拉伸動程的增加,塑性積累均呈現先平緩后急劇增加的趨勢。在定伸長量20~38 mm即伸長率在10%~19%之間,塑性積累增加量較緩慢;38 mm以后,呈現急劇增加。據此可以認為:若由此真絲/氨綸織物所制成的服裝,在穿著使用中伸長率不可超過19%,否則衣服彈性回復率將大大下降,衣服將產生不可回復、具有破壞性的塑性形變,影響美觀效果,失去穿著彈性織物的意義。同時可知,無論循環拉伸次數的多少,塑性積累突變點均發生在38 mm(伸長率19%)處,表明其與循環拉伸次數無關,而與拉伸動程相關。同時隨著拉伸次數的增加塑性積累量隨之增加,第1次及第240次拉伸過程中塑性積累增量最大,而后隨著拉伸次數的增加塑性積累增加量逐漸減小,第240次與第600次拉伸過程中塑性積累量明顯比第1次與第240次拉伸過程中塑性積累量少很多,可以預測在無限多次循環拉伸之后塑性變形近似不變,此時氨綸的耐疲勞性能大大減弱直至消失,真絲/氨綸織物失去彈性。

在拉伸動程小于38 mm(伸長率19%)時,隨著拉伸次數的增加塑性積累增加但增量并不大;伸長率超過19%后,塑性積累迅速增加但第240次之后增量迅速減少至接近,表明拉伸動程超過19%后彈性回復率破壞程度嚴重,拉伸次數對其影響較大。由此可見選擇合身的衣服至關重要,不僅穿著舒適美觀,還能增加穿著次數。

圖3為真絲/氨綸織物32、44 mm及純真絲32 mm定伸長拉伸循環曲線。由圖3(a)可得,在定伸長為32 mm(斷裂伸長率為16%)時,第1次循環所形成的滯后圈面積最大,而后的第120次、第360次、第600次循環滯后圈面積逐漸變小。表明真絲/氨綸織物符合發生在胡克區且發生急彈性形變,同時幾乎不發生塑性形變,而后所形成滯后圈較小的原因是因為發生了小的緩彈性形變,外力所做的功以內聚能的形式存在其中[10]。由圖3(b)可得,當定伸長44 mm(斷裂伸長率為22%)時,除第1次拉伸滯后圈比32 mm大外,而后滯后圈都比32 mm時小,表明此時拉伸動程對真絲/氨綸織物產生嚴重破壞,塑性積累迅速增加。由此可見,真絲/氨綸織物在胡克區反復拉伸過程中產生塑性積累。

對比圖3(a)和圖3(c)可知,第一次拉伸時純真絲比有氨綸形成的滯后圈大很多,之后快速減小,迅速形成塑性積累,而圖3(a)減小相對緩慢很多,說明氨綸起到了主要的作用。

3 結 論

a)真絲/氨綸織物拉伸過程中呈現明顯的急彈性形變和緩彈性形變;當伸長率超過19%時將發生急劇塑性形變,織物彈性被嚴重破壞。

b)當伸長率小于19%時,反復拉伸產生塑性積累并不斷增加,織物拉伸動程對真絲/氨綸織物塑性積累的影響比循環次數影響大。

c)定伸長作用下,循環拉伸120次以內疲勞結果符合2次多項式回歸;120~600次,符合3次多項式回歸。

參考文獻:

[1] 陳秀芳,金雋,唐林.真絲織物天然染料染色綜述[J].絲綢,2014,51(1):31-36.

[2] 劉艷,張峰,張廣宇,等.真絲織物的汽蒸法納米銀抗菌整理[J].絲綢,2009(8):29-31.

[3] 湯華,藍廣芊,雷文春.真絲/氨綸包覆絲的包覆度對其力學性能的影響[J].西南大學學報(自然科學版),2010(9):163-167.

[4] 邵曉林,毛植森,許圖遠,等.氨綸及其織物染色性能的研究進展[J].合成纖維,2015(1):22-26.

[5] 李瓊舟.絲綢在中老年服裝設計中的創新運用[J].絲綢,2012(5):33-36.

[6] 楊興,蔣小云,陳瑞玉,等.金屬漂白活化劑對氨綸彈性織物白度影響及機理分析[J].現代紡織技術,2011,19(3):10-13.

[7] 李紅杰,陸秀琴,趙曉陽.氨綸耐氯性能試驗方法[J].合成纖維,2011(2):5-9.

[8] 陳麗華.彈力針織物的疲勞測試方法[J].紡織學報,2014,35(12):57-62.

[9] 王紅,斯堅,葉世富.氨綸纖維的生產、性能及應用[J].非織造布,2008(1):22-24.

[10] 徐國平,丁新波,涂楊松,等.柔性滌綸吊裝捆綁帶的耐疲勞性能[J].紡織學報,2015,36(2):66-70.