上海大型船廠大氣污染物排放現狀及減排對策分析

徐 勇, 李 鐵

(上海交通大學,上海 200240)

0 引 言

船舶工業屬于勞動力、資金和技術密集的產業。上海作為我國最大的港口城市之一,有著悠久的造船歷史,是我國船舶工業的發源地。

在全球經濟增速放緩,航運及海洋資源勘探開采市場供需失衡的大環境下,上海船舶海工行業出現產值和效益雙下降的情況。2016年全球航運市場持續低迷,我國主要造船指標同比下降,工業總產值等主要經濟指標回落明顯,船舶工業的健康發展面臨巨大挑戰。

同時,我國于1984年發布了國家《船舶工業污染物排放標準》(GB 4286—84),1985年開始實施。《大氣污染物綜合排放標準》(GB 16297—1996)發布后,代替了《船舶工業污染物排放標準》中的廢氣部分相關標準,但該標準是一個綜合性的排放標準,并不能體現造修船工藝中廢氣排放的特點,對除銹和涂裝過程中的無組織排放也沒有給出特定的管理控制要求。上海市頒布實施了《大氣污染物綜合排放標準》(DB 31/933—2015)及《船舶工業大氣污染物排放標準》(DB 31/934—2015),規定了船舶工業鋼質船舶造修與海洋工程裝備企業的大氣污染物排放限值、監測、生產工藝和管理要求[1],通過各大氣污染物排放標準對比(見表1),可知上海市船舶工業標準是最嚴格的、最苛刻的,同時企業必須向環境保護主管部門申報擁有的污染物排放設施、處理設施和在正常運行條件下排放污染物的種類、數量及濃度,并提供防治大氣污染方面的有關技術資料[2],新實施的大氣污染物排放控制標準對上海的船舶工業將產生巨大影響。針對上海大型船廠的揮發性有機物(Volatile Organic Compounds,VOCs)排放現狀及減排進行對策分析。

表1 各大氣污染物排放標準對比

1 上海地區大型船廠大氣污染物排放與控制現狀

目前,上海建成以長興、外高橋、臨港、崇明等地域為主的長江口船舶與海洋工程裝備總裝產業基地、配套產業基地及現代化修船改裝產業基地等[3]。從2010年起,上海船舶制造業的重心向長江口轉移,并以長興島8 km規劃岸線作為契機,規劃和建設世界最大的船舶制造基地。

1.1 生產流程主要環節產生的大氣污染物種類

船廠生產工藝流程主要環節包括鋼材及型鋼等材料從碼頭進入材料堆場,經預處理工場處理后送至鋼料加工區(理料工場、切割工場及彎曲工場),進行切割及彎曲加工。隨后根據需要進入部件工場、平面分段工場、曲面分段工場、立體分段工場及上層建筑工場進行部件分段裝焊和部件分段預舾裝。制成后的分段進入涂裝間進行分段涂裝,大分段進入船塢進行合攏,并進行完工涂裝。船體制造完成后出塢,在舾裝碼頭上完成機電設備等的最后舾裝后,進行試車,試車成功后進行試航,試航合格的船舶即可交付客戶。

在不同的工藝階段會產生不同種類的污染物,造船生產工藝主要流程及污染物排放情況見圖1。

1.2 上海大型船廠大氣污染物的實際排放情況

根據上海市物價局、財政局、環保局的聯合發文《上海市物價局、上海市財政局、上海市環境保護局關于本市開展揮發性有機物排污收費試點工作的通知》,大氣污染物各項目排放限值見表2。

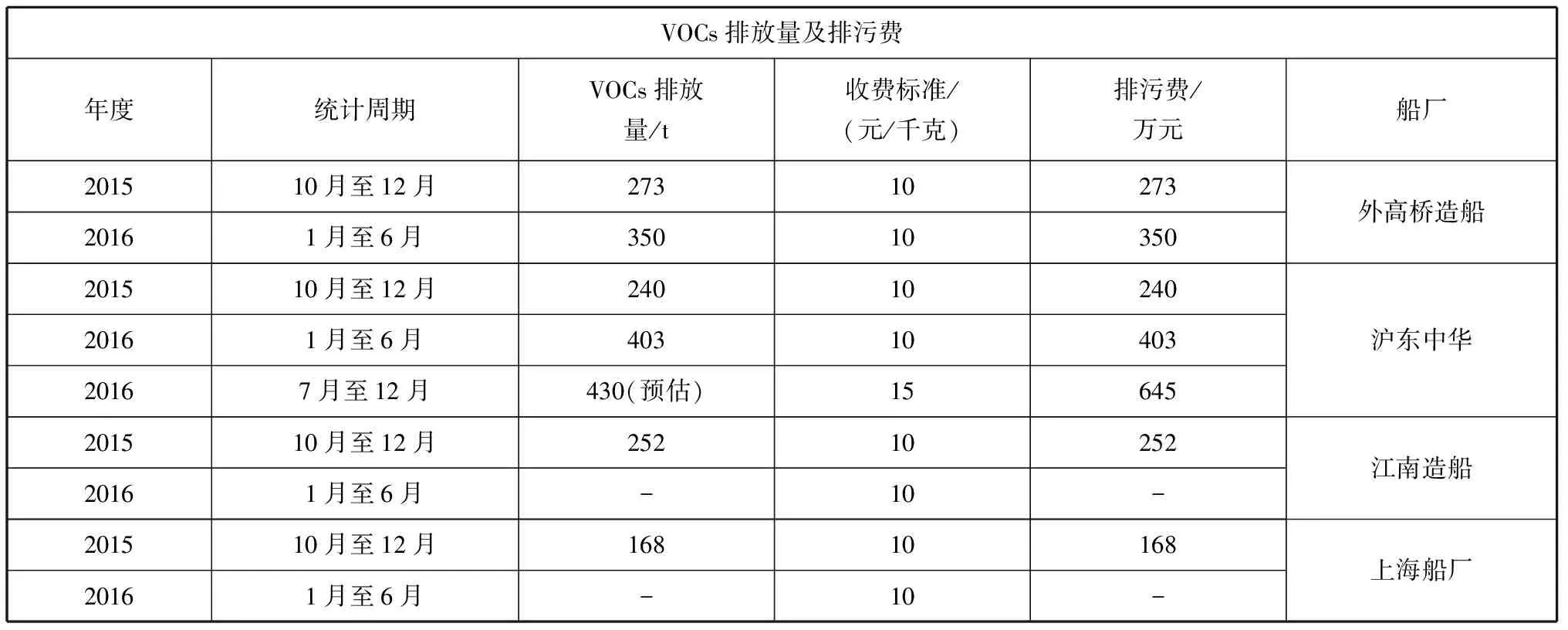

從2015年10月起,對VOCs進行排污收費[4],收費標準逐年調整。目前上海地區大型船廠的VOCs實際排放量及排污費情況見表3。由表3可知,2015年第四季度,上海大型船廠的均排污費約為200萬元,2016年上半年為300~400萬元。根據規定,從2016-07-01起,VOCs的排污收費將從原來的10元/kg上調至15元/kg,因此,2016年下半年的排污費為500~600萬元,導致2016年船廠的排污費高達近千萬元。自2017-01-01起,排污費將上調至20元/kg,船廠的排污費大幅增加,這對于目前處于探底階段的船舶制造業來說,更是雪上加霜。

按照國家環保部門的要求,涂裝產生的廢油漆桶屬于危險廢物,要求堆放在危險廢物堆場內。目前,符合上海市環保要求的且有資質的危險廢物處理企業處理能力有限,因此,企業廢油漆桶的產生量遠大于危險廢物廠家的處理量,造成大量廢油漆桶的積壓。

圖1 造船主要生產工藝流程及污染物排放節點示意

1.3 上海大氣污染物排放存在的主要問題

環境保護標準需要逐步提高,目前上海相關標準較為嚴格,無法達標的企業可能會選擇搬離,損害地方經濟發展和財政收入,因此制定的標準要符合現實和企業承受的限度。以日本川崎市為例,當時日本全國范圍內沒有相關法律,神奈川縣將立法權下放給川崎市。1960年川崎市出臺公害防止條例;1962年對排放煤煙做出規范和限制;1965年出臺公害對策基本法;1968年在全市建立二氧化硫監測設備;1970年與39家工廠簽訂《防止大氣污染協定》,強化發生源對策;1972年川崎市公布新的公害防止條例,對排放總量做出規定(稱為"川崎方式"),在日本起到先驅引領作用;1978年對氧化氮排放物質做出規定;1979年全市范圍達到二氧化硫濃度排放標準;2000年又對顆粒物做出規定。

政策的制定要客觀合理,確保政策的可實施性,需進行事先調查以了解工廠能否做到。公眾、政府及企業三方要力求平衡,共同努力實現良性循環。因此,盡管川崎市大力整治環境問題,但早期的鋼鐵及化工等企業并未因此搬離該地,并派生了新的產業——新能源與生命科學,新舊產業在川崎市共生。關停和搬遷都不能從根本上解決問題,反而會造成該地經濟發展失去動力。

總結日本的大氣治理過程,值得借鑒的幾點是:民意推動是政府和企業改進的原動力;政府先行立法,制定標準;與企業共存共榮,制定的標準考慮企業的承受力,具有可實施性,確保環境治理與地方經濟共生;治理大氣污染要講究科學,細分污染源,逐步攻克;企業和政府要保證信息透明,及時向民眾公開;研究機構要做到中立客觀及權威。

表2 大氣污染物各項目排放限值

表3 VOCs排放量及排污費

相對于世界先進國家的大氣污染物排放標準,上海地區針對船舶行業的大氣污染物排放標準是超前的,對上海的船舶行業是一個巨大的挑戰。

2 大氣污染物排放路徑和對策分析

2.1 大氣污染物的減排和管控技術發展

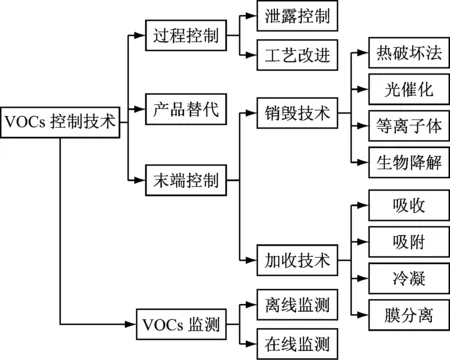

現代造船模式正向著總裝化、精細化、信息化和安全環境方向發展,其中“綠色造船”已經成為全球造船行業的目標。近年來,國際海事組織(International Maritime Organization,IMO)推出了一系列新公約和新規范,如新壓載水艙涂層標準(Performance Standard of Protective Coatings,PSPC)、目標型造船標準(Goal-Base Standards,GBS)及新船效能指數(Energy Efficiency Design Index,EEDI)等,幾乎涵蓋船舶的整個生命周期。這些新的規則、規范從很大程度上影響了船舶的設計和建造理念,推動綠色船舶技術的創新。根據大氣中VOCs產生的原理和VOCs的理化性質,其控制技術可分為過程控制和末端控制兩大類。末端控制是針對VOCs的化學特性,著力于VOCs廢氣的治理,利用燃燒及分解等方法來控制VOCs的排放,是目前大氣污染物減排的主要方式。

末端治理包括顆粒物和揮發性有機物的治理。顆粒物處理技術隨著對顆粒物處理要求的日益提高,由過去的中效濾筒式除塵技術逐步向高效的除塵處理技術過渡,濕式、靜電和過濾式高效除塵技術日趨成熟,處理效率可達到98%以上。通過末端治理技術方法對比(見表4),可知揮發性有機物的處理工藝技術主要分為回收技術和銷毀技術。其中,回收技術包括吸收技術、吸附技術、冷凝技術及膜分離技術等;銷毀技術包括催化燃燒、高溫焚燒、生物氧化、低溫等離子體和光催化氧化技術等。一般情況下回收技術主要用來處理高濃度(濃度>5 000 mg/m3)的有機廢氣,銷毀技術主要處理低濃度(濃度<1 000 mg/m3)的有機廢氣。

表4 末端治理技術方法對比

圖2 VOCs控制技術路徑分類

2.2 先進國家大氣污染物的減排和管控措施

隨著VOCs污染范圍的不斷擴大和人們對其危害的逐步認識,1979年聯合國歐洲經濟委員會在日內瓦召開跨國大氣污染會議,重點討論了VOCs控制問題,1991年11月通過了《VOCs跨國大氣污染議定書》,要求簽字國以1988年VOCs排放量為基準,到1999年每年削減30%;1990年,美國修訂了清潔空氣法,要求到2000年將VOCs的排放量減少70%[5]。為此,尋找VOCs控制最優技術已成為解決VOCs污染的關鍵。隨著世界各國對VOCs污染的日益重視和環保法規不斷嚴格VOCs的排放標準,VOCs治理技術也在逐漸改進和完善。

有機廢氣處理難度大的主要原因是其種類繁多且來源廣泛,所需要的一次性投資和操作費用高,基本無回收利用價值。成分復雜的有機廢氣則更難以凈化、分離和回收。

西班牙、意大利及日本等國家都采用顆粒碳吸附、氮氣脫附及精餾塔這一套治理設備,可實現溶劑回收率高達90%,吸附材料使用壽命為10年。但針對造船行業的特殊性,目前還沒有像其他行業有相關VOCs治理的成功經驗,很多方式和方法還在試驗探索中。

2.3 上海地區大型船廠大氣污染物的減排和管控措施

由于船舶制造行業VOCs排放的特點是低濃度、大風量、排放不定時及排放氣體的濃度不恒定等特點,目前在其他行業取得明顯成效的治理辦法,在船舶制造行業還沒有成功的案例,因此,目前上海地區大型船廠的末端治理方案也在探索之中。

2.3.1活性炭吸附+催化燃燒技術

鋼板預處理線選擇采用蓄熱式氧化爐(Regenerative Thermal Oxidizer,RTO)的處理工藝。涂裝車間選擇采用蜂窩活性炭吸附+熱空氣脫附再生+催化燃燒的處理工藝。

2.3.2沸石轉輪+RTO技術

鋼板預處理流水線選擇采用RTO的處理工藝,涂裝車間選擇采用沸石轉輪吸附+RTO技術。

沸石轉輪+RTO/RCO技術是大風量、低濃度的有機廢氣治理最先進、最有效的技術,但船舶涂裝工場規模龐大,人工噴涂VOCs濃度負荷波動較大,沸石轉輪+RTO技術的能耗表現及沸石轉輪+RCO的凈化效率穩定性還需實踐評估。

2.3.3低溫等離子技術

通過高壓放電(如采用電弧法,則無法用于有爆炸危險的場合)產生大量的高能電子、羥基、臭氧及氧原子。使用介質阻擋技術,整個系統呈現低溫屬性。

圖3 鋼板預處理流水線有機廢氣凈化系統改造原理

圖4 涂裝車間有機廢氣凈化系統改造原理

圖5 有機廢氣凈化系統改造原理

各治理方案原理及其特點對比見表5。

表5 治理方案原理及其特點對比

3 結 語

VOCs治理是大氣環境治理中較新的課題,各行業對VOCs治理達成的共識應以源頭減排為核心,過程控制為重點,末端治理為手段。能夠控制污染源是最好的方法,末端治理則是在無法控制污染源時選用的方法。從實際操作層面來看,無論是在“源頭”環節進行材料替換,還是加強過程管控,甚至是末端治理,都需要更多的時間摸索比選。政府和企業目前應將更多的目光集中在末端治理環節,通過加裝相關設備,以減少VOCs排放。

VOCs主要污染源為鋼材預處理流水線、分段涂裝工場、船塢及碼頭等。對于有組織排放區域,需要進一步探索有機廢氣的凈化工藝和方法。對于無組織排放區域,主要依靠綠色工藝、加強膜厚管理及油漆消耗管理等措施,提高噴涂效率、降低油漆耗量,減少VOCs的排放。根據噴漆工藝要求及船舶所有人要求,逐步推廣高固份油漆及水性漆的替代工作,從源頭直接減少VOCs的排放,是VOCs減排最直接、最有效的根本措施。

以上措施在2016-2020年逐步開展,技術成熟滿足現行生產工藝要求的可立即實施。至2020年預計可實現VOCs排放量比2015年減少30%的目標。