基于MATLAB的柴油機排氣閥運動仿真

王正宇, 張丹瑞, 楊 明

(上海船舶運輸科學研究所 航運技術與國家安全重點實驗室,上海 200135)

0 引 言

能源儲量的不斷下降及環境保護相關法規的日益嚴格,對船用柴油機的性能提出了更高的要求,傳統的機械液壓控制型柴油機較難滿足目前的要求,船舶行業對優秀性能的柴油機需求日益增加,更智能化的電控型柴油機已成為船用柴油機的發展方向[1]。電控型柴油機的電控系統由啟動空氣系統、伺服油系統、燃油噴射系統及排氣系統等組成。其中,排氣系統主要控制排氣閥的開啟和關閉,保證燃燒過程順利進行,它由電控單元通過電-液伺服系統實現可變排氣正時的柔性電子控制,優化了柴油機的全工況性能,降低了有害氣體的排放,提高了柴油機的可靠性[2]。排氣閥開啟和關閉運動過程受到伺服油軌壓、柴油機負荷、掃氣壓力、燃燒狀況及主機轉速等因素的影響。柴油機主電控單元根據工況確定排氣閥開啟及關閉角度的設定值,依靠測量得到的排氣閥升程曲線計算排氣閥開啟及關閉的角度,根據設定值和計算值之間的差值來調整控制信號的相位,對排氣閥開啟及關閉正時進行閉環控制,確保排氣閥在指定角度啟閉[3]。因此,以柴油機排氣閥為模型,以排氣閥運動物理過程為對象,在固定打開和關閉角度的前提下,分析在不同軌壓下排氣閥運動過程的仿真曲線,得出軌壓與排氣閥運行的關系,對以后研究排氣閥控制具有重要意義。

1 電控柴油機排氣閥控制原理

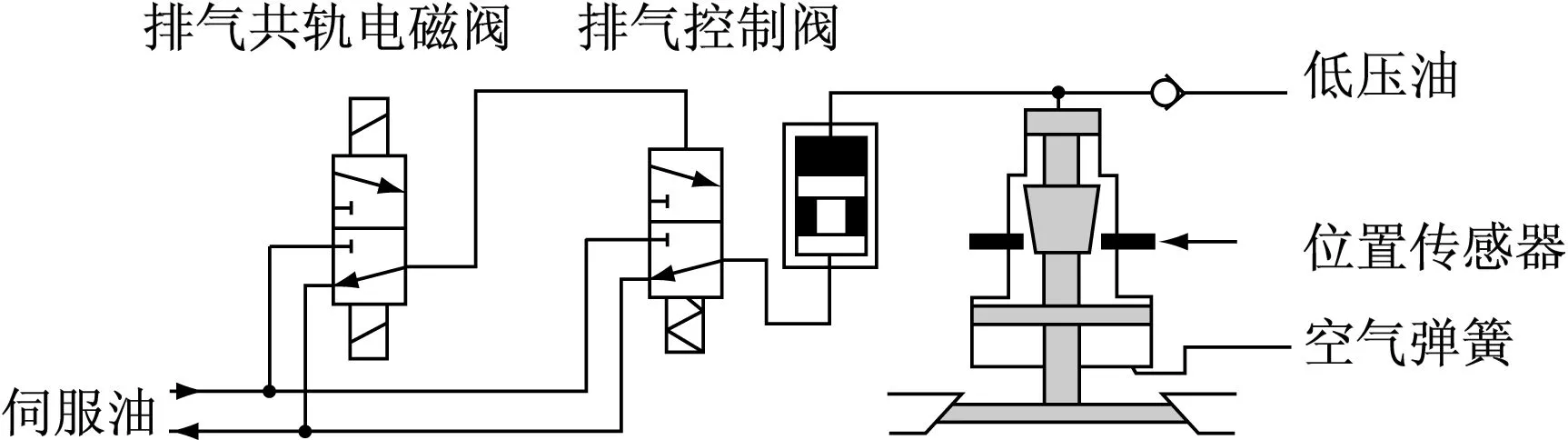

電控排氣系統由控制器、伺服油高壓油軌、伺服油泵、排氣閥、排氣控制閥(液壓控制兩位三通方向控制閥)、排氣共軌電磁閥、曲軸角度傳感器、排氣閥位置傳感器及空氣彈簧等組成。

排氣閥控制原理見圖1,圖1中所有控制元件在關閉狀態。當排氣共軌電磁閥通電打開時,等候在該閥的高壓伺服油通過此閥送至排氣控制閥,使排氣控制閥打開,也使等候在該閥的高壓伺服油送至驅動閥,使該閥驅動活塞運動上升,將油腔內原儲存的低壓油壓力升高后,送至排氣閥驅動機構,該機構運動使排氣閥打開。當排氣共軌電磁閥斷電關閉時,排氣閥靠空氣彈簧進行復位。同時,排氣閥上用一個位置傳感器來檢測排氣閥的動作和位移,反映機械和液壓的延遲。

圖1 排氣閥控制原理圖

2 電控柴油機排氣閥運動過程建模

2.1 提取柴油機排氣閥運動方程

鑒于柴油機整機的復雜性和多樣性,只選取排氣閥的運動過程作為研究對象,根據所述排氣閥運動的原理,提取排氣閥開啟和關閉過程的方程。

2.1.1排氣閥開啟過程方程

控制活塞芯的運動方程為

(1)

式(1)中:P為共軌壓力;Ap為控制活塞芯的面積;Pp為控制活塞芯上方的壓力;Mp為控制活塞芯的質量;f為摩擦阻尼系數;Xp為控制活塞芯的位移。

排氣閥芯的運動方程為

(2)

式(2)中:Av為排氣閥芯上方的面積;Pa為空氣彈簧的壓力;Aa為排氣閥下方與空氣彈簧接觸的閥芯的面積;Xv為排氣閥芯的位移;Mv為排氣閥的質量。

因為控制活塞與排氣活塞是用油管連接的,根據兩端連續的方程可得[4]

XpAp=XvAv

(3)

聯立式(1)、式(2)及式(3)可得

(4)

2.1.2排氣閥關閉過程方程

控制活塞芯的運動方程為

(5)

排氣閥芯的運動方程

(6)

同排氣閥開啟過程一致,由連續性狀態方程XpAp=XvAv代入,可得排氣閥工作過程的運動方程為

(7)

由于關閉過程中的位移Xv與開啟過程中是相反的,列公式的時候與設定的開啟過程相反,設排氣閥開啟過程的方向為正,則式(7)可改為

(8)

式(8)為排氣閥關閉過程的運動方程,該排氣閥的關閉方程與開啟的運動方程形式相同,唯一不同的是軌壓P變為P*。在理想的狀態下,假定空氣彈簧里的空氣不泄漏也不補充,且溫度保持不變,將氣體看成理想氣體,故可由理想氣體狀態方程得

PaV=mRTV=Aa(l-Xv)

(9)

(10)

2.2 運用MATLAB/Simulink進行仿真建模

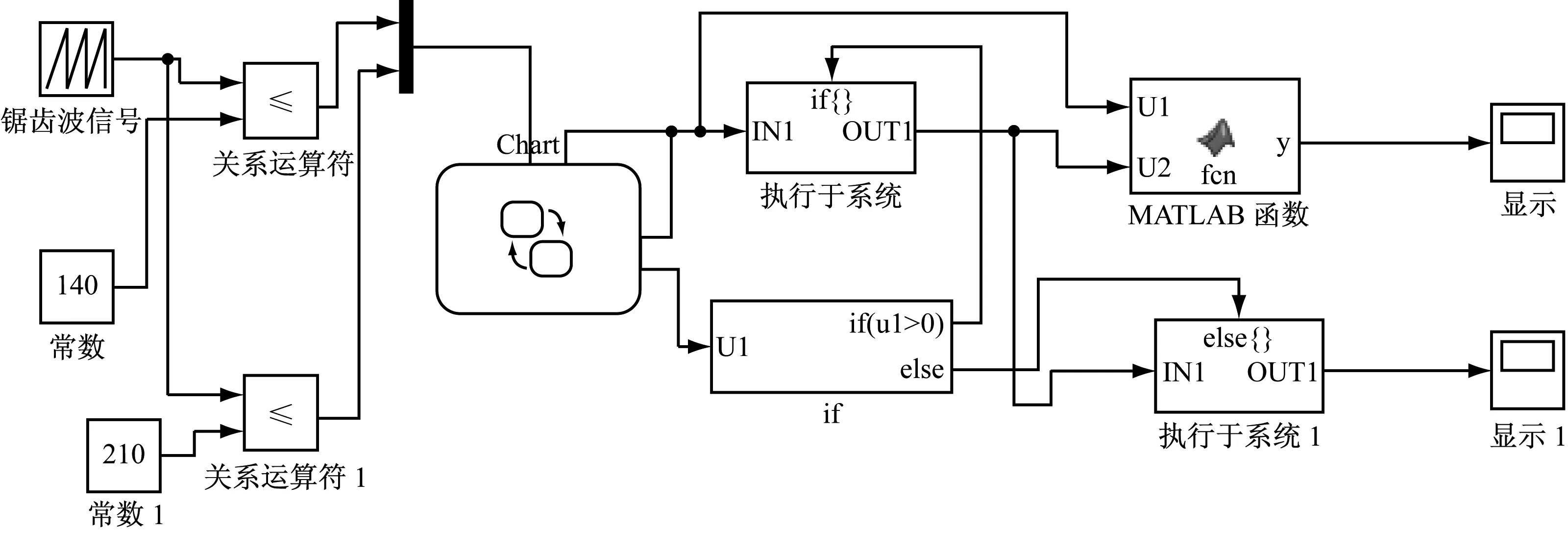

實際仿真柴油機型號為HHM 34,柴油機工況復雜,影響排氣閥實際運動的因素很多,測得柴油機排氣閥部件活塞直徑30 mm,活塞質量0.257 kg,活塞上方油壓為50~60 bar,閥桿上方面積20 647.33 mm2,空氣彈簧的接觸面積為3 769.91 mm2,閥桿質量為12.722 kg,最大位移為50 mm,摩擦阻尼系數未知。在此假定摩擦阻尼系數為0.05。根據實際調試情況,給定兩組不同軌壓300 bar和200 bar。在MATLAB/Simulink的基礎上通過狀態流程和事件驅動對離散系統進行仿真[5]。運用Stateflow將圖形表示和表格表示(包括狀態流程圖、流程圖、狀態裝換表和真值表)結合,系統對事件、基于時間的條件及外部輸入信號的反應方式進行建模(見圖2)。

圖2 排氣閥仿真模型

3 仿真結果

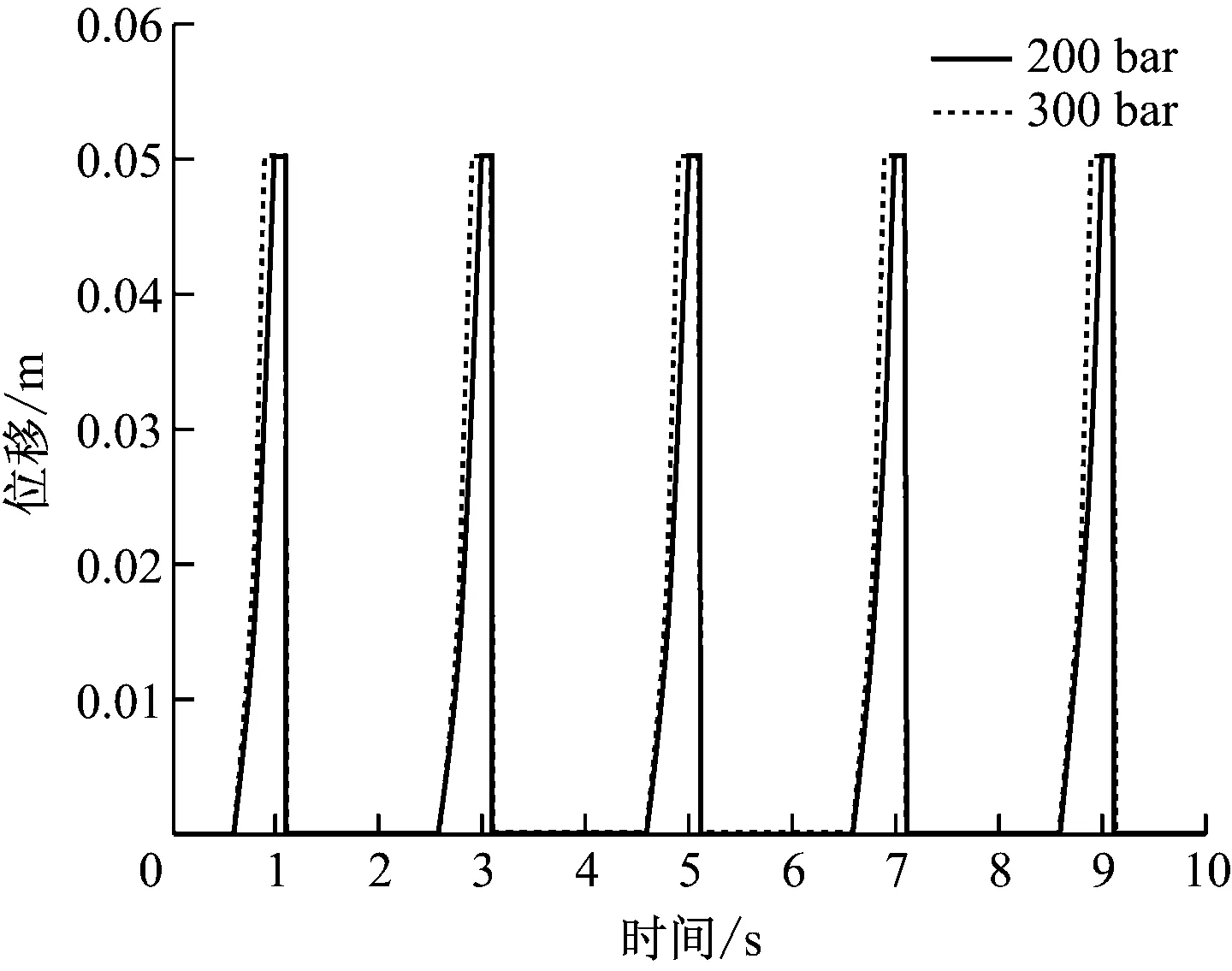

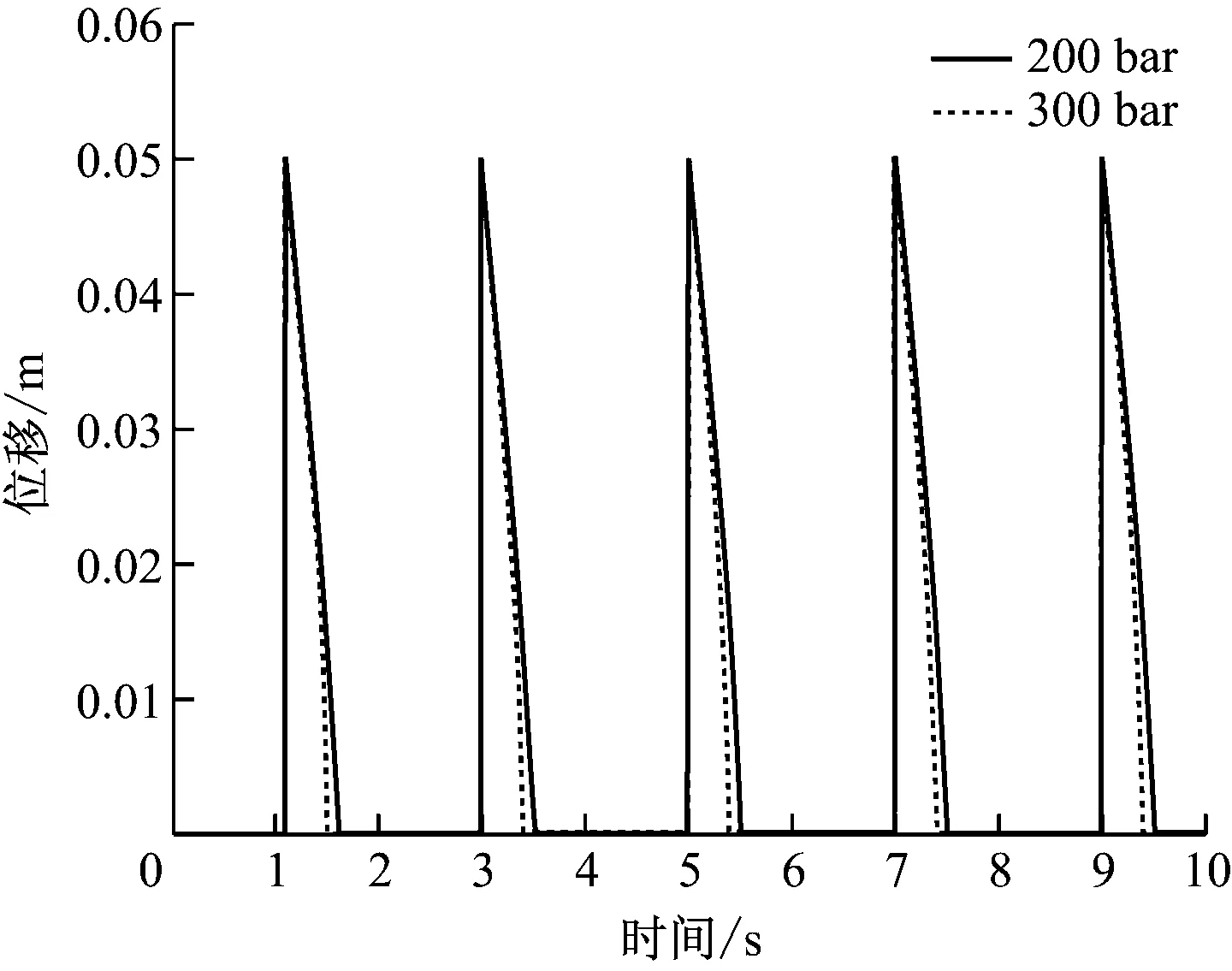

對柴油機排氣閥模型開啟、關閉運動過程進行仿真,給定的過程始終在0°~360°,時間在2 s內,將排氣閥的開閉過程通過stateflow狀態機分成開與關兩個狀態,打開過程在140°~210°。在打開過程中,經過狀態函數作用,產生排氣閥打開曲線,當排氣閥位移達到最大值時,排氣閥保持開啟狀態一段時間(見圖3)。當曲軸轉角>210°時,使排氣閥關閉產生排氣閥關閉曲線,排氣閥在完全開啟的狀態立即進行關閉動作(見圖4)。由圖3和圖4可知,在不考慮其他因素的情況下,伺服油壓力大時,排氣閥的升程曲線較陡一點,即排氣閥在伺服油壓力大(300 bar)時先于伺服油壓力小(200 bar)時完全打開,伺服油壓力大時先于伺服油壓力小時完全關閉。

考慮到排氣閥動作不僅受伺服油壓力的影響,且排氣系統執行器的動作存在延遲,并且每一次啟閉的延遲時間不是完全相同的。通過位移傳感器計算排氣閥的啟閉延遲時間,上一次啟閉的延遲被應用到下一次排氣閥正時控制中。控制流程主要分為以下7步:

(1) 根據測量的曲軸角度、基本開啟角度,發出排氣閥開啟命令;

(2) 共軌閥的開啟觸發;

(3) 測量開啟延遲時間;

(4) 根據測量的曲軸角度、基本關閉角度,發出排氣閥關閉命令;

(5) 共軌閥的關閉觸發;

(6) 測量關閉延遲時間;

(7) 在曲軸旋轉一周后,下一個循環的正時依據上一次的延遲時間進行修正。

圖3 排氣閥打開過程曲線

圖4 排氣閥關閉過程曲線

4 結 語

傳統柴油機的凸輪正時方式中,排氣閥的開啟和關閉由凸輪控制,在任意工況下啟閉角度都設置為額定工況的目標值,所以它只能在額定工況下實現排氣系統性能的最優化。而電控型柴油機的排氣系統取消了凸輪機構,以電子控制單元進行代替,取消凸輪正時方式,用靈活的電控方式進行代替,實現在各種工況下排氣系統性能的最優化,達到柴油機節能減排的目標。仿真反應了排氣閥開啟關閉的狀態過程,分析了不同軌壓下排氣閥升程的位移曲線,為以后進行排氣閥升程曲線測量、進行排氣閥正時控制策略及分析排氣閥電液部分的延遲打下了基礎,具有重要的參考作用。