基于聲學診斷技術的兩種滾動軸承報警裝置動車組驗證試驗分析*

肖 齊, 田光榮, 于衛東, 柴孝杰

(1 中國鐵道科學研究院 機車車輛研究所, 北京 100081;2 中車青島四方機車車輛股份有限公司, 山東青島 216001)

滾動軸承軌旁聲學診斷系統(簡稱TADS)是基于軌旁聲學診斷技術對運行通過的車輛進行聲音采集,通過針對特定軸承各類故障預先建立的數學模型計算分析,判斷軸承內圈、外圈、滾柱等主要部位的裂紋、剝離、磨損、侵蝕等故障,從而實現滾動軸承早期故障的動態監測。目前TADS系統已經廣泛應用于我國鐵路貨車及客車的滾動軸承監測,并隨著我國高速鐵路的快速發展,逐步應用在動車組滾動軸承的動態監測領域。

1 TADS探測原理

聲學信號的采集通過聲學信號傳感器陣列實現。在列車運行通過傳感器陣列旁時,傳感器陣列在車輪滾動2圈以上的距離內連續采集聲音信號,實現對滾動軸承故障聲音特征頻譜的采集和診斷。聲學傳感器陣列有2種工作方式:

(1)長間距陣列接力檢測[1-2]。12個聲學傳感器等間距的安裝在軌道兩側,當列車通過探測區域時,每側6個聲學傳感器接力工作,檢測區域相互交叉,靈敏度相互一致,采集的音頻信息通過軟件合成被檢測軸承聲學頻譜。由于鐵路車輛軸承滾動體旋轉1周需要車輪旋轉2周,因此聲學傳感器的檢測區域約為6.5 m。該原理單只傳感器有效檢測區域為正前方1 m寬度范圍,因此長間距陣列接力檢測軌旁設備約7.5 m。如圖1所示。

圖1 長間距陣列接力檢測裝置

(2)短間距陣列追蹤檢測[1-2]。16個聲學傳感器集中安裝在軌道兩側,當列車通過探測區域時,所有聲學傳感器同時工作,軟件根據不同聲學傳感器的聲音信號相位,形成高指向性的波束通道,主動追蹤目標軸承的聲學信號,從而實現軸承聲學頻譜的完整采集。該原理將8個聲學傳感器集中安裝在一個具有拋物線形反射腔的箱體內,聲學傳感器朝向拋物線反射腔安裝,具有冗余設計。箱體長約1.5 m。如圖2所示。

圖2 短間距陣列追蹤檢測裝置

上述兩類TADS探測設備均采用聯網報警模式,單次診斷通過與數據庫存儲的典型故障特征頻譜比對,根據特征噪聲的強度分為檢查報警和跟蹤報警兩個級別[3]。檢查報警級別較高,要求途中檢查軸溫,回配屬動車段后分解檢查;跟蹤報警級別較低,可不作處理,重點監測。TADS設備通過對同一軸承的多次探測,對特征頻譜反復出現的軸承升級為檢查報警。

2 試驗方案

目前,上述兩種原理的TADS探測設備在我國軌道交通行業均有廣泛應用,為對比兩種不同聲學采集原理的TADS設備對動車組滾動軸承的報警能力,課題組織開展了動車組故障軸承專項對比試驗。在我國某高速鐵路正線同線同向安裝了兩類不同聲學采集原理的TADS檢測設備,如圖3所示。從而保證采集設備能夠在相同環境下幾乎同時采集到同一列動車組的所有滾動軸承信息,并進行在線診斷和報警。通過對比兩類設備的報警結果,分析兩者報警能力的差異。

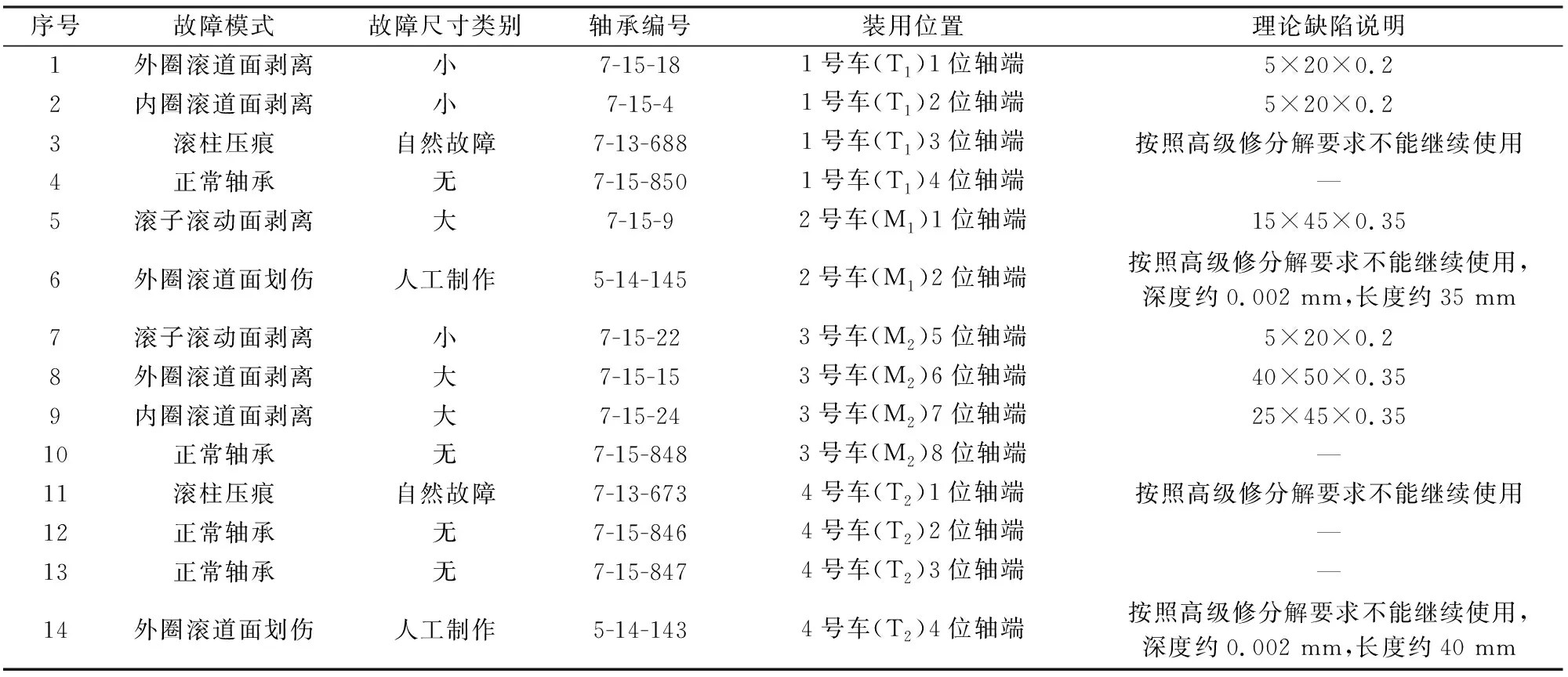

為考察2臺設備的故障軸承報警能力,對比兩者報警能力差異,試驗預設了10個不同位置不同程度的故障軸承,涵蓋內圈、外圈、滾柱位置的剝離、劃傷故障,并對傷損尺寸進行區分。為進一步考察2臺設備的早期故障報警能力,人工制作了一個劃傷故障,具體預設故障見表1。

圖3 兩套不同聲學采集原理的 TADS檢測設備現場圖片

序號故障模式故障尺寸類別軸承編號裝用位置理論缺陷說明1外圈滾道面剝離小7-15-181號車(T1)1位軸端5×20×0.22內圈滾道面剝離小7-15-41號車(T1)2位軸端5×20×0.23滾柱壓痕自然故障7-13-6881號車(T1)3位軸端按照高級修分解要求不能繼續使用4正常軸承無7-15-8501號車(T1)4位軸端—5滾子滾動面剝離大7-15-92號車(M1)1位軸端15×45×0.356外圈滾道面劃傷人工制作5-14-1452號車(M1)2位軸端按照高級修分解要求不能繼續使用,深度約0.002 mm,長度約35 mm7滾子滾動面剝離小7-15-223號車(M2)5位軸端5×20×0.28外圈滾道面剝離大7-15-153號車(M2)6位軸端40×50×0.359內圈滾道面剝離大7-15-243號車(M2)7位軸端25×45×0.3510正常軸承無7-15-8483號車(M2)8位軸端—11滾柱壓痕自然故障7-13-6734號車(T2)1位軸端按照高級修分解要求不能繼續使用12正常軸承無7-15-8464號車(T2)2位軸端—13正常軸承無7-15-8474號車(T2)3位軸端—14外圈滾道面劃傷人工制作5-14-1434號車(T2)4位軸端按照高級修分解要求不能繼續使用,深度約0.002 mm,長度約40 mm

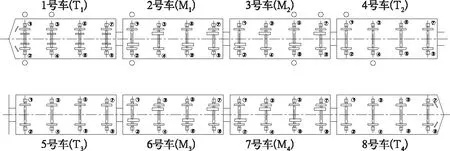

試驗將預設的10個故障軸承安裝于7條全新輪對,并分散換裝在一列8編組動車組列車上,安裝位置如圖4所示。

試驗安排被測動車組列車限速120 km/h勻速通過TADS探測點,列車開行5個往返,即5次有效探測,并對2臺TADS設備實時測試結果進行記錄。

圖4 故障軸承布置示意圖

3 試驗結果

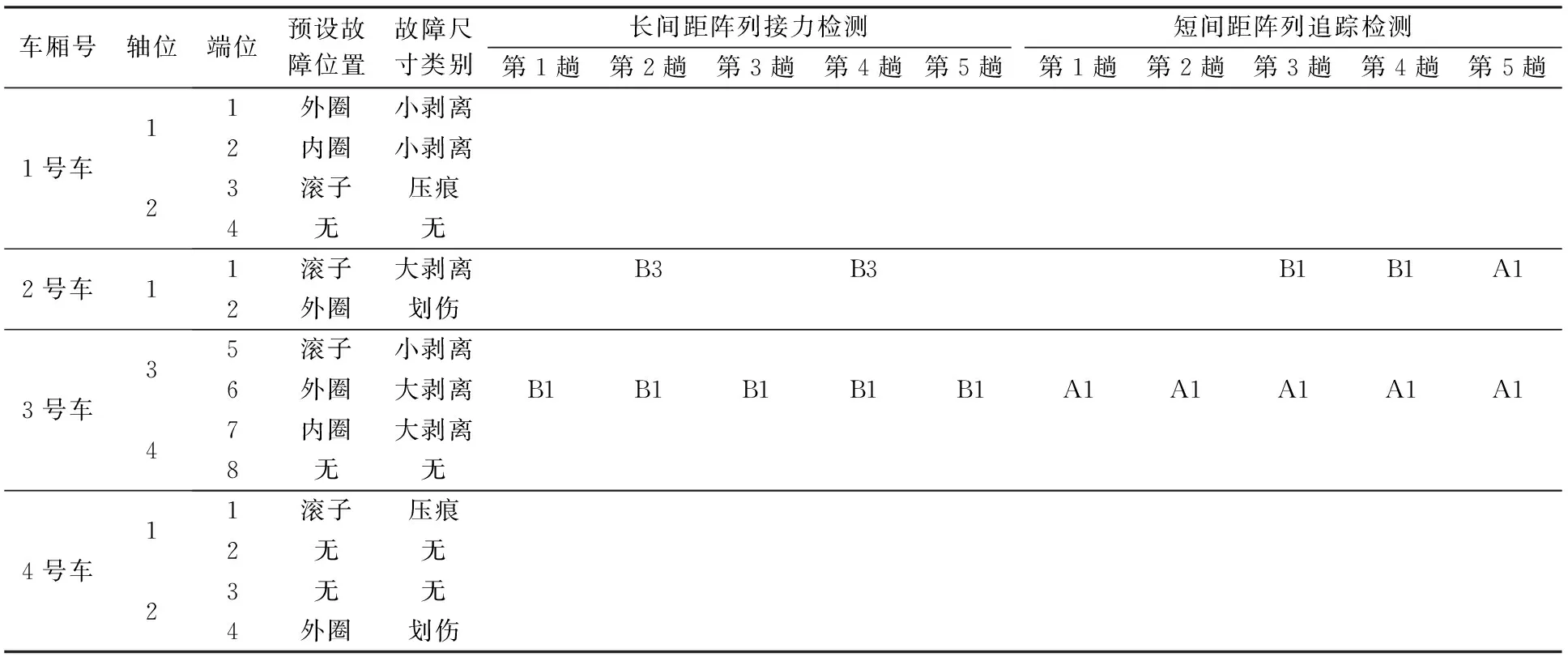

第1趟:長間距TADS設備報警3號車(M2)6位軸承外圈跟蹤報警;短間距TADS設備報警3號車(M2)6位軸承外圈檢查報警。

第2趟:長間距TADS設備報警3號車(M2)6位軸承外圈跟蹤報警,2號車(M1)1位軸承滾子跟蹤報警;短間距TADS設備報警3號車(M2)6位軸承外圈檢查報警。

第3趟:長間距TADS設備報警3號車(M2)6位軸承外圈跟蹤報警;短間距TADS設備報警3號車(M2)6位軸承外圈檢查報警,2號車(M1)1位軸承外圈跟蹤報警。

第4趟:長間距TADS設備報警3號車(M2)6位軸承外圈跟蹤報警,2號車(M1)1位軸承滾子跟蹤報警;短間距TADS設備報警3號車(M2)6位軸承外圈檢查報警,2號車(M1)1位軸承外圈跟蹤報警。

第5趟:長間距TADS設備報警3號車(M2)6位軸承外圈跟蹤報警;短間距TADS設備報警3號車(M2)6位軸承外圈檢查報警,2號車(M1)1位軸軸承外圈檢查報警。

測試結果如表2所示。

表2 TADS對比試驗結果

填表說明:A:檢查報警;B:跟蹤報警。其中:1:軸承外圈;2:軸承內圈;3:軸承滾子;4:其他

4 結果分析

4.1 報警能力

TADS設備的報警能力主要從單次報警能力、報警連續性和漏報率幾個方面進行分析。

(1)漏報率

漏報率是指被測樣本中,有故障但未被報警的樣本數量與故障樣本總量的比值。本次試驗共設置故障樣本10例,經過5次探測,長間距TADS設備準確報警樣本為0(以檢查報警正確為準),漏報率100%;短間距TADS設備準備報警樣本為2(忽略故障位置判定),漏報率80%。因此目前我國動車組TADS設備對動車組滾動軸承早期故障報警能力較弱,適用于我國動車組滾動軸承的特征模型數據庫不完備,有大量滾動軸承早期故障難以被TADS設備所拾取。

(2)單次報警能力

單次報警能力指TADS設備單機運行(區別與聯網運行)單次檢測的報警能力,能夠反映探測設備從采集信號中提取特征頻譜的能力以及特征模型數據庫完備程度。對比試驗列車第一趟測試結果可知,短間距陣列追蹤檢測方式的單次報警能力優于長間距陣列接力檢測方式。對3號車(M2)6位軸端的外圈滾道面剝離故障,短間TADS設備單次檢測即可判定為檢查報警。

(3)報警連續性

報警連續性指對同一軸承多次檢測過程(即聯網運行多次檢測)的報警能力,能夠反映TADS設備捕捉特征頻譜的穩定性。綜合短間距TADS設備5趟測試結果,其報警連續性良好。對3號車(M2)6位軸端的軸承外圈故障始終判定為檢查報警,對2號車(M1)1位軸端的軸承滾子故障從第3趟判定為跟蹤報警,在第5趟檢測后,綜合前5次檢測結果升級為檢查報警。綜合長間距TADS設備5趟測試結果,其報警連續性不佳。對2號車(M1)1位軸端的軸承滾子故障分別在第2、4趟判定為跟蹤報警,而在第3、5趟未報警。反映出相對于短間距陣列追蹤檢測方式,長間距陣列接力檢測方式對故障軸承特征頻譜的拾取能力較弱。

4.2 影響因素

(1)損傷尺寸

兩種TADS設備均只能識別出損傷尺寸比較大的故障。例如發現的2個故障,3號車(M2)6位軸端的外圈滾道面剝離故障損傷尺寸是40 mm×50 mm×0.35 mm,2號車(M1)1位軸端的滾子滾動面剝離故障損傷尺寸是15 mm×45 mm×0.35 mm。而對于損傷尺寸較小的同樣位置同樣類型的故障,例如1號車(T1)1位軸端、1號車(T1)2位軸端和3號車(M2)5位軸端的剝離故障,均未探出。

另外,對比同樣大尺寸損傷的故障軸承,TADS設備更容易探測出沿滾動軸承滾動方向上損傷尺寸較大的故障。例如同樣屬于較大尺寸損傷的3號車(M2)7位軸端軸承,其沿滾動軸承滾動方向尺寸相比3號車(M2)6位軸端軸承的剝離長度短了15 mm,則兩種TADS設備均未能探出。

(2)損傷位置

TADS設備對不同損傷位置的故障靈敏度不同,大尺寸剝離故障發生在軸承外圈容易被發現,例如3號車(M2)6位軸端的外圈滾道面剝離故障,而大尺寸剝離故障發生在內圈則不容易被發現,例如3號車(M2)7位軸端的內圈滾道面剝離故障。對滾動軸承運行過程中的受力過程進行分析可以發現,內圈相對處于靜止狀態,而外圈和滾柱處于運動狀態,因此外圈和滾柱的完整表面均會經過受力最大點,而內圈的受力最大點是固定的,如果剝離沒有產生在受力最大點上,那么在運動過程中不易產生較大的異音,則兩種TADS設備均不能發現該故障。

TADS設備對滾柱位置的損傷容易產生誤判,例如對2號車(M1)1位軸端的滾子滾動面剝離故障的探測,長間距TADS設備出現報警連續性差的現象,在第2次、第4次進行跟蹤報警,但在第3次和第5次卻并沒有能夠報警,說明長間距TADS設備對滾柱位置故障的聲學特征頻譜未能穩定拾取。同樣,短間距TADS設備雖然能夠對該故障進行預報,并在第5次確認故障,升級為檢查報警,但對故障位置判斷錯誤,誤判為外圈故障。究其原因,是軸承滾動過程中,短間距陣列追蹤式檢測難以區分外圈故障和滾柱故障的異音頻率差別。

5 結 論

通過預設軸承故障的動車組列車正線運行檢測試驗,對比分析了長間距陣列接力檢測方式與短間距陣列追蹤檢測方式對動車組滾動軸承報警能力的差異及影響因素,得出幾點結論:

(1)總體上,TADS設備對滾動軸承故障報警漏報率較高,僅能夠發現損傷尺寸較大的故障軸承。故障軸承特征模型數據庫及評判模型尚不完備,有待進一步積累和完善;

(2)對易于發現的大尺寸損傷軸承,短間距陣列追蹤檢測方式比長間距陣列接力檢測方式的單次報警能力強,報警準確性和報警連續性好;

(3)故障識別受到損傷位置的影響,外圈容易發現,內圈不容易發現。損傷位置在滾柱時,短間距陣列追蹤檢測方式容易產生位置上的誤判,長間距陣列接力檢測方式表現出報警連續性差。