銅冶煉工程項目建設管理與實踐

汪恭二,唐文忠,丁 勇

(銅陵有色金屬集團股份有限公司 金冠銅業分公司,安徽 銅陵 244100)

1 引言

現代工程項目正朝著大型化、規模化、機械化的方向發展,項目的復雜程度較之以前呈幾何倍數增加[1]。而銅冶煉工程項目的建設,較之民用項目,有著投資額大、施工周期長、項目獨立性強、環保要求高等特點,其管理涉及人力、技術、設備、資金、生產準備、施工、竣工驗收等多方面因素和多元化關系,管理工作貫穿始終,是其他各項工作開展的基礎[2]。為此,研究銅冶煉工程項目建設時期的管理模式,對提高工程質量、控制項目投資、合理安排工期有著非常重要的意義。

2 工程概況

銅陵有色銅冶煉工藝技術升級改造項目由“雙閃工程”和“奧爐改造工程”兩部分組成。其中“雙閃工程”采用當今世界最先進的閃速熔煉和閃速吹煉工藝,年產陰極銅40萬t,該工程已于2012年底建成投產。“奧爐改造工程”主要是對銅陵有色集團金昌冶煉廠進行異地搬遷(搬至銅陵有色經濟循環工業園內),以實現銅冶煉老企業的產能升級與節能減排。該工程建設總投資16.47億,其主工藝采用“銅精礦配料—圓盤制粒—富氧頂吹熔池熔煉—智能數控吹煉—回轉式陽極爐精煉—PC電解精煉”流程;冶煉煙氣制酸采用稀酸動力波洗滌凈化+兩轉兩吸+“離子液脫硫”工藝,年產電解銅20萬t、硫酸76萬t。2016年3月18日,奧爐工程項目正式進入開工建設階段,標志著銅陵有色開啟了工程項目建設管理模式的新探索。

3 統籌協調,明確項目建設方向

“統籌協調”是“十三五”五大發展理念之一,是推進“五位一體”總體布局和“四個全面”戰略布局的重要舉措。習近平總書記指出:“涉及經濟、政治、文化、社會發展各個領域,其根本要求是統籌兼顧,協調發展”。奧爐改造工程堅持“統籌協調”的建設理念,圍繞銅陵有色“一強五優”的發展目標,立足冶煉板塊,努力找準與其他二級冶煉單位之間的關系、與工業園區企業之間的聯系,實現優勢互補、差異化發展,充分發揮集團整體優勢。

3.1 工藝選擇

“差異化定位原則”是工藝選擇的主要決定因素。銅陵有色金屬集團在銅陵地區有3座銅冶煉廠,其中金隆公司和金冠銅業分公司均采用閃速爐熔煉,原料主要以進口的銅精礦為主,實現低加工費、高產能目標。為了提高集團公司適應銅原料復雜化的能力,本項目決定采用奧爐熔煉工藝,原料定位以處理國內礦為主,兼顧處理少量加工費高的進口礦,進而可以提高處理低品位雜銅、雜料以及小塊礦的能力,追求的是高加工費下的高效益。這樣可以與金隆、金冠形成差異化下的互補,發揮各自的優勢,使得集團公司形成完整的高、中、低品位含銅物料處理系統,爭取最大經濟效益[3]。

3.2 產能確定

在進行產能規劃時,首先要進行需求預測。由于能力需求的長期計劃不僅與未來的市場需求有關,還與產品銷路、競爭關系、成本結構、庫存策略等多種因素有關。因此,奧爐改造工程從銅陵有色金屬集團戰略發展規劃角度考慮,兼顧張家港聯合銅業(集團二級冶煉單位)10萬t PC電解原料供應不足的情況,確定奧爐項目一期建設10萬t電解工程,將多余的10萬t陽極板送至張家港聯合銅業,利用張家港聯合銅業10萬t PC電解生產能力,產出電解銅在當地銷售。此舉不僅使奧爐改造工程節省了投資,加快了項目的建設腳步,更重要的是盤活了集團公司內部資源,提升了集團公司的整體經濟效益。

3.3 資源利用

為貫徹銅陵有色“三統籌”要求,以發展循環經濟為原則,公司對奧爐改造、陽極泥、多金屬回收等工程項目進行了深入研究,并充分利用工業園區和集團公司資源。例如,利用集團動力廠的除鹽水,供給我廠鍋爐,節約了500萬元的化學水站投資;加強與企業戰略合作,筑巢引鳳,吸引秦風氣體股份公司投資建設制氧站,節約了1.3億元的制氧站投資;加強與政府部門聯系,爭取到濱江線接入110kV變電站,節省投資超過2000萬元。后期還將進一步深化項目統籌,強化資源利用,與“雙閃工程”實現水、電、汽、化驗室、酸庫、皮帶廊等統籌使用,道路、圍墻合并共用等,從而實現總圖規劃統籌布局、公輔設施統籌使用、工程建設統籌管理的目標。

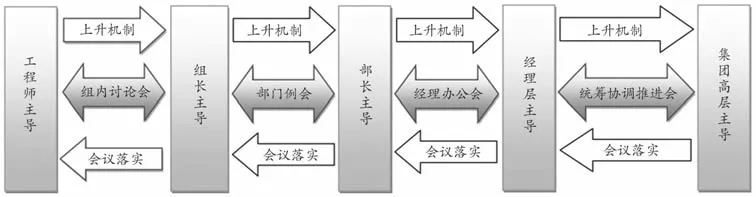

圖1 奧爐項目會議協調機制圖

4 建章立制,強化組織管理

工程項目組織機構設置的目的是為了進一步充分發揮項目管理功能,提高項目整體管理水平,以達到項目管理的最終目標[4]。因此,建立高效的組織體系是項目管理成功的組織保證。奧爐改造工程項目管理推行經理負責制、實施項目的矩陣式管理,明確各部門職、權、責,使奧爐工程項目建設穩步推進。

4.1 經理負責制

項目部實行經理負責制,經理層下設技術部、工程部、多金屬回收部、安環部、綜合部、商務部、財務部共7個部門,各部門由經理層直接負責,各部門設立相關職能辦公室、項目組和專業組。經理層對上通過與集團公司召開統籌協調推進會,研究和協調工程建設過程中重大問題,明確項目建設總方向。項目部每周召開經理辦公會,聽取各部門1周工作匯報及安排,協調各部門統一作戰。部門長每周主持并召開部門內會議,上傳下達,精心部署各項工作,使人人有事干,事事有人干。實行經理負責制,能夠發揮經理比技術人員更了解工程實際狀況的長處,從而對工程的安全、質量、進度、成本等關鍵部位控制更為具體,從管理中產生巨大效益。圖1為奧爐項目會議協調機制圖。

4.2 矩陣式管理

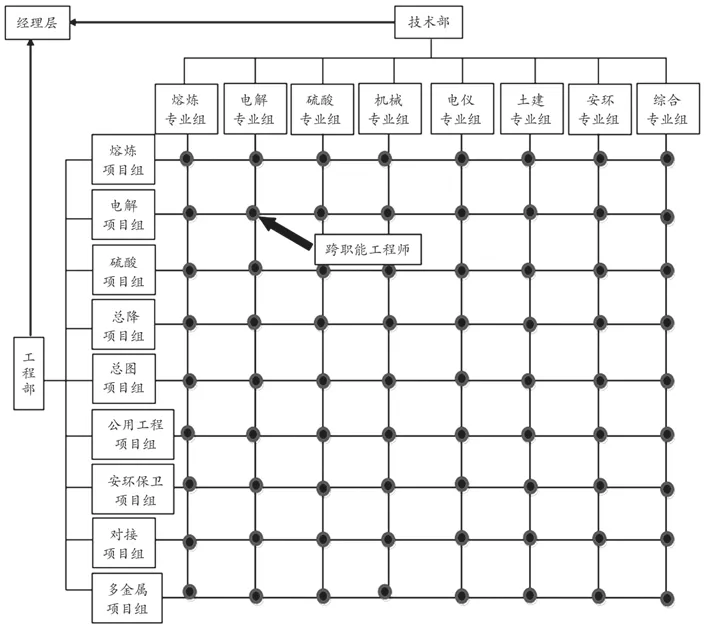

傳統的直線-職能型組織結構,各部門之間橫向聯系差,特別是在工程項目建設當中,由于信息傳遞路線長,反饋慢,很難適應施工現場的迅速變化。矩陣式組織機構是在直線-職能型管理形式的基礎上,增加一層部門間的橫向管理,與原來的垂直領導系統就組成了一個矩陣[5]。在奧爐改造工程中,工程部項目組與技術部專業組就是一個典型的矩陣關系,如圖2所示(圖中“圓點”代表跨職能工程師)。工程部下設熔煉、電解、硫酸、總降、總圖、公用工程等9個項目組,負責工程項目各個區域的現場施工和管理;技術部下設熔煉、電解、硫酸、機械、電儀、土建等8個專業組,負責工程項目實施過程中的技術支持,兩者目標相一致,即保證工程的安全、質量、進度等目標的實現。跨職能工程師均來自銅陵有色金屬集團在銅陵地區的三大冶煉廠,他們在原先的崗位上擔任過技術和管理要職,有的曾經參加過“雙閃項目”建設,有著豐富的技術管理經驗,運用矩陣式項目管理模式,有利于將他們集合到一個或多個不同的區域項目中,建立一個跨職能、多技術的合作團隊,形成了一個具有科學性、系統性、實踐性和程序化的管理體系。

圖2 矩陣管理網狀結構圖

5 狠抓主線,強化“四控”管理

施工項目管理所要追求的目標,就是在保證安全和項目質量的前提下,提高進度、降低成本。這四大要素,不僅是施工項目管理的主線,也是企業獲取經濟效益最大化的重要途徑[6]。

5.1 安全控制

安全是企業的最大效益,是工程建設的最大成本。奧爐改造工程在項目建設安全管理上,緊抓“嚴、緊、實、新”四字原則。安全培訓上突出“實”,充分加強業主、監理以及施工單位之間的安全管理協作,對入廠施工人員進行定期安全培訓,提高他們安全施工意識。安全管理上突出“緊”,施工現場實行全封閉式管理,做到逢人、逢車必查,強化“人、車及物資”進出施工現場的管控。安全檢查上突出“嚴”,以消除“人”的不安全行為和“物”的不安全狀態為主線,開展高密度、無死角的現場安全巡查。安全措施上突出“新”,在各施工單位中開展爭奪安全“流動紅旗”賽,做到有要求、有審查、有考評、有獎懲,真正做到了安全施工,文明施工。

5.2 質量控制

質量是整個工程項目的生命,而設計質量又是工程質量的基礎,直接影響到工程項目的設備訂貨、安全施工、開試車以及投產后的穩定運行[7]。因此加強設計質量管理勢在必行。奧爐項目部技術部建立起了圖紙自審和會審制度。通過圖紙自審和會審,找出設計中存在的技術問題,及時與設計院進行溝通交流,糾正或深化圖紙設計,消除質量隱患源頭,確保設計質量。同時,堅持項目實施過程中的跟蹤,對中標設備廠家定時安排人員考察,緊盯設備制作進度和質量,確保設備質量。加強施工過程控制,定期組織項目部、設計院、監理、施工等單位進行聯合檢查,消除施工過程當中的質量隱患,確保施工質量。

5.3 進度控制

工程進度管理是企業獲得經濟效益的良好保證。每個項目建期間都要承擔巨大的財務壓力和資金回收的風險,所以工程早日保質保量的按期完成,對企業至關重要[8]。奧爐改造工程根據集團要求,結合各區域施工內容、工期目標、施工能力等因素,總體部署,層層編制網絡計劃,全面分解,關鍵節點嚴格考核。同時實行動態控制,遇惡劣的自然條件等因素影響施工時,堅持總進度優先原則,有的放矢,靈活調整。為了嚴控項目進度,奧爐項目工程部門攜設計院、監理、施工單位在工程開建之初就進入施工現場辦公,指揮和管理項目質量和進程。每周召開項目部、設計院、監理、施工單位等各類工程例會、監理例會、工程專題會、對接會,集中解決制約工程質量和進度的突出問題,合理調配施工力量,合理安排施工順序,合理組織作業面,確保各節點按時竣工。

5.4 成本控制

控制成本不僅僅是避免投資超過限額,更重要的意義是促進業主、設計院、建設單位、監理等單位加強管理,促使人力、物力、財力等有限的資源得以充分的利用,取得最佳的經濟效益和社會效益[9]。奧爐改造工程堅持大型設備面向社會公開招投標,非標設備及材料全流程通過集團公司ERP系統申報采購,讓資金在陽光下流動。同時擬定嚴謹的合同條款,謹慎審核工程項目變更,尤其是嚴格限制增加投資的變更,以降低不必要的費用支出,避免投資失控。在工程建設實施過程中,還對金昌老廠設備、材料等進行核查甄別,最大限度予以利用,節省不少投資。技術部和工程部等技術人員持續對設計方案進行優化,廣泛采用新技術、新工藝、新材料、新設備,最大限度節約建設成本,提高投資效益。

6 緊握核心,創新與國產化并重

近些年,從國家戰略層面來看,已將工藝自主創新和設備國產化提到了一個至關重要的高度。縱觀全球有色冶煉行業的競爭態勢,競爭已逐漸從產品延伸至技術、裝備等領域,核心技術已很難通過市場化手段獲取。習近平總書記也曾指出,企業持續發展之基、市場制勝之道就在于創新。因此,工藝自主創新與設備國產化已成為生產企業生存發展的命脈。奧爐改造工程充分調研市場,全面優化可研,對工藝方案開拓創新,積極實現核心設備的國產化。

6.1 核心工藝—創新

工程項目建設中,工藝技術方案的創新性是核心,設備裝備可靠性是項目順利建成投產的基礎[10]。奧爐改造工程技術團隊建立了完善的技術創新體系,激發了技術人員主動創新意識。在與中國瑞林密切合作過程中,實現了熔煉工序的頂吹爐成套設備的研發,創造了國內首家新型頂吹爐成套工藝,打破了Ausmelt公司對該項技術的壟斷,節約了外匯投資500萬澳元。同時,在精礦干燥、銅冶煉過程關鍵成分檢測、廢水梯級回用、副產蒸汽利用、尾氣脫硫等工藝中突破技術壁壘,在消化吸收的基礎上二次創新,在工藝創新與節能環保之間尋求新突破,全力打造“國際領先、世界樣板”工廠。

6.2 核心設備—國產化

設備國產化意義重大,不僅降低項目投資成本,更是“中國制造2025”行動綱領的內在要求,旨在推動國家高端裝備制造業的發展。奧爐工程經理層在加強對內部設計優化的同時,積極響應國家政策,順應設備國產化的發展趨勢,帶領經驗豐富的專業團隊前往江銅、云銅、大冶有色等大型銅冶煉企業開展調研工作,充分考察關鍵設備運行情況,同時結合集團公司在銅冶煉行業多年的實踐經驗,與設計單位進行多次探討、嚴密甄選,在熔煉圓盤澆鑄機、電解機組、冶金行車、余熱發電機組等大型設備上均實現了國產化。奧爐改造工程從設備國產化入手,全面優化投資管理。

奧爐改造工程反復在經濟與技術中比選,在投資與收益中權衡,以創新為動力,結合國家宏觀政策、集團資源配置能力和自身技術水平,將奧爐建設成環保更節能、經濟更合理、工藝更先進、安全更可靠的工程項目。

7 結語

奧爐改造項目建設的過程,實際就是銅冶煉項目管理方式持續創新和不斷優化的過程。工程項目的成功管理不僅對項目本身有良好裨益,對整個行業,乃至國家也會產生良好的社會效益。成功的管理能促進企業和行業的科學發展,能推動經濟社會的不斷進步。企業項目建設仍要在實踐中總結經驗,在創新中尋求發展,最終摸索出一條適合各企業項目管理的成功之路。