核電用SA508 Gr.3鋼RTN DT試驗研究分析

戴清晨 陳 勇 陸戴丁

(合肥通用機械研究院有限公司 國家壓力容器與管道安全工程技術研究中心 合肥 230031)

隨著我國核電事業的快速發展,以及核電設備國產化的進步和加速,核電設備的安全性受到公眾的極大關注。核電裝置用材料,與普通的石油化工設備相比,其安全性和可靠性要求更高。核電設備用材料的主要特點為[1]:1)力學性能要求嚴格。由于長期在高溫、高壓環境下服役,因此要求材料具有適合的強度值、較高的韌性值和較低的韌脆轉變溫度值(TNDT)。2)化學成分要求嚴格。核島設備用鋼要求P、S含量分別小于0.010%、0.005%。3)無損檢測要求嚴格。核電設備用鋼要求100%超聲波檢測,鋼板宏觀檢測要求進行表面磁粉探傷。

核電站設備主要由兩大部分組成[2]:核島及核島以外的設備。核島即核反應堆,主要包括核反應堆壓力容器、堆內構件、蒸汽發生器、穩壓器等。核島以外設備,又稱常規島設備,其核心為汽輪機和發電機組。文獻[3-4]梳理了核電用鋼的發展歷史和趨勢,指出核反應堆壓力容器材料一般采用工程上已成熟的材料加以改進得來。早期曾選用鍋爐用碳(C)-錳(Mn)鋼A212B(鍛件為A105),后改用淬透性和高溫性能更好的Mn-Mo鋼A302B(鍛件為A336)。20世紀60年代中期,對A302B鋼添加鎳(Ni),研發出淬透性和韌性更好的Mn-Mo-Ni鋼A533B(鍛材為A508-Ⅱ鋼)。A508-Ⅲ鋼在A508-Ⅱ鋼基礎上,通過降低硬化元素碳(C)、鉻(Cr)、鉬(Mo)含量以減小裂紋敏感性,提高錳(Mn)含量以保證強度和淬透性,優化而來。目前普遍認為A508-Ⅲ有較好的抗再熱裂紋性,是當前大型壓水堆壓力容器的首選材料。

由于中子輻射會使反應堆壓力容器用材料產生空位、孔洞、層錯和位錯環等晶體缺陷,使得材料的強度和硬度升高,韌性和塑性下降,從而導致部件可能發生脆性斷裂。因此,國內外均把防止壓力容器鋼的輻照致脆斷裂作為研究的重點[3]。文獻[3]指出,評價壓力容器鋼脆化程度的方法有兩種:一種是韌脆轉變溫度法,即用RTNDT和FATT表示的無裂紋體的脆性斷裂和疲勞斷裂,常用于壓力容器的制造和正常服役階段;另一種是斷裂力學法,即用KIC表示的裂紋體的線彈性斷裂,僅在壽命末期或存在缺陷等特定情況下使用。

本文擬通過對核電裝備中反應堆壓力容器主體材質—SA508 Gr.3鋼,按ASME和ASTM的相關標準進行落錘和夏比沖擊試驗,確定參考無塑性轉變溫度(RTNDT),并根據相關文獻提供的公式考察其預測斷裂韌性,為提高核電用鋼的質量控制、檢驗檢測及失效評價提供試驗參考依據。

1 ASME規范中關于參考無塑性轉變溫度(RTNDT)的規定

ASME核電規范與標準第Ⅲ卷NB分冊(ASME BPVC.Ⅲ .1.NB-2015,NB2331[5])規定,名義截面厚度大于16mm的容器承壓材料(不包括螺栓連接件)和同它焊接的材料、名義厚度大于64mm的管道承壓材料以及與其相連接的泵、閥門和配件等材料必須確定參考無塑性轉變溫度RTNDT。其中,管道及其連接的泵、閥門和配件等材料最低使用溫度應不低于RTNDT+56℃。具體方法如下:

1)通過落錘試驗確定TNDT;

2)在不高于TNDT+33℃的某溫度下,進行CV(夏比沖擊)試驗,要求滿足沖擊吸收能量不小于68J,側膨脹量不小于0.89mm。允許按規定進行復試。如果上述要求滿足,則TNDT=RTNDT。

3)如果2)中的條件不成立,則通過補充一組CV試驗(三個試樣)來測定滿足2)中條件的TCV,此時RTNDT=TCV-33℃。由此,參考無塑性轉變溫度RTNDT取TNDT和TCV-33℃兩者中的較高值。

4)若沒有在TNDT+33℃溫度下進行CV試驗,或在該溫度下進行的CV試驗的結果為沖擊吸收能量小于68J、側膨脹量小于0.89mm時,則利用試驗所得最小數據,做出完整的CV試驗曲線圖,再從曲線中得到代表沖擊吸收能量不小于68J,側膨脹量不小于0.89mm的溫度值。RTNDT為該沖擊曲線獲得的溫度與TNDT之間的最高值。

2 試驗概述

2.1 試驗材料

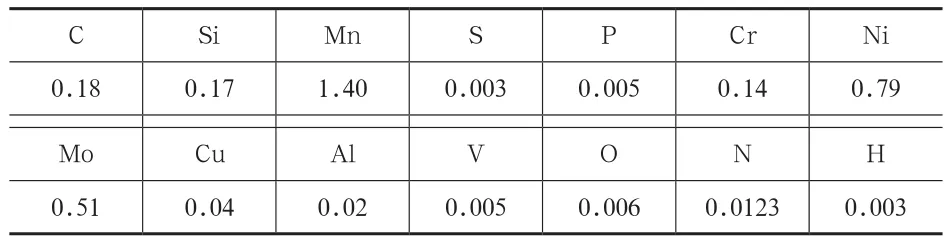

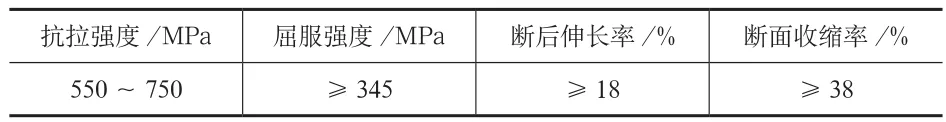

試驗材料為SA508 Gr.3鋼。試樣的化學成分見表1。主要合金元素中,錳(Mn)起強化基體、提高淬透性作用;鎳(Ni)保證鋼的低溫韌性;鉬(Mo)提高鋼的耐熱性和減少回火脆性,其他合金元素對材料性能的影響可參見文獻[6-7]。

試驗材料熱處理方式為:正火+調質。室溫下常規拉伸力學性能要求見表2。

表1 SA508 Gr.3鋼化學成分(Wt%)

表2 SA508 Gr.3鋼拉伸力學性能

2.2 試樣制備

通過落錘和夏比沖擊試驗來確定RTNDT值,因此分別制備落錘試樣和沖擊試樣。

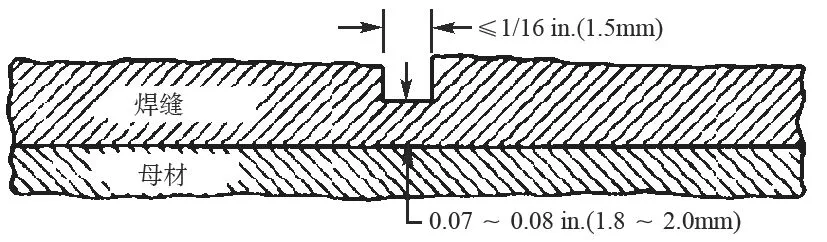

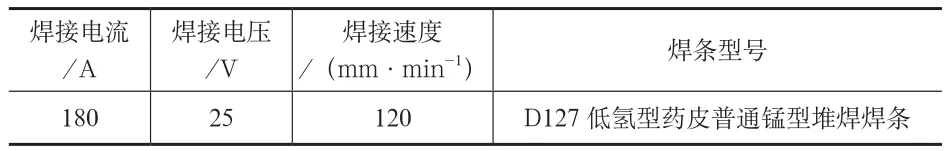

對于無塑性轉變溫度落錘試驗,依據ASTM E208-06[8]的規定,采用P-2型標準試樣,其尺寸為(19±1.0)mm×(50±1.0)mm×(130±10)mm。試樣保留一個原始表面,并在該原始表面用脆性焊條堆焊裂紋源焊道,長度為(44.5±25)mm,焊接電流為180~200A,選用中等弧長和中等焊速,并且要在焊道中間對焊縫進行缺口處理。ASTM E208中并未對焊縫尺寸做出硬性要求,雖然在“裂紋源焊道”一條中給出焊縫長度50mm,寬度12.7mm,但在注釋中進一步指出“長度不做要求,但要保證裂紋源缺口位于試樣中心,試驗時要保證不接觸固定支撐”,而寬度上未給出尺寸誤差;高度上僅指出缺口底部與母材之間的距離為1.8~2.0mm,如圖1所示。

圖1 裂紋源焊道

堆焊時應從焊道的任一端向另一端連續堆焊,且不應有間斷。文獻[9]指出采用單焊道而棄用雙焊道,是因為對于某些材料,雙焊道相當于對熱影響區進行回火,會明顯提高韌性,造成TNDT的降低。裂紋源焊道制備工藝參數見表3,保證起裂區域具有足夠的脆性,從而達到起裂的目的。落錘試樣8個為一組。

表3 裂紋源焊道制備工藝參數

對于夏比沖擊試驗,依據ASTM E23-2012c[10]的規定,采用(10×10×55)mm V2型的標準試樣。制備過程中需保證缺口對稱面應垂直于試樣縱向軸線。為避免混淆,對試樣進行標記,可在試樣的正方形端部打上印記標號。夏比沖擊試樣3個為一組。

2.3 試驗過程和注意事項

進行落錘試驗前,應檢查試驗機,確認砧座型號規格;確保溫度測控裝置的精度;放置試樣時,須使試樣中心線、砧座橫向中心線和錘頭軸線處于同一個垂直面內;按規定的時間保溫試樣,并在規定的時間內釋放落錘。

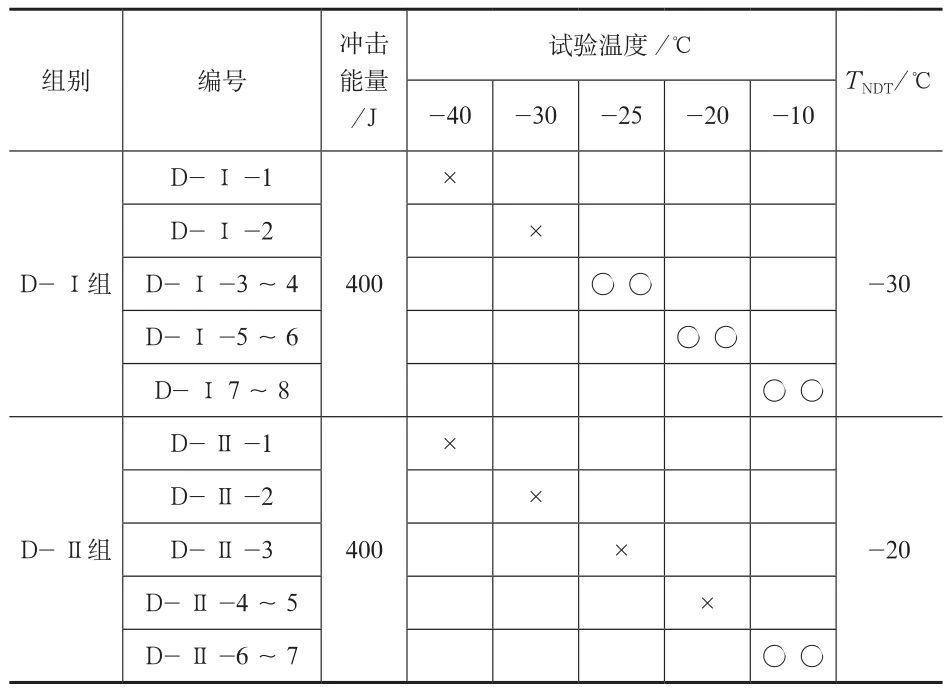

試驗過程中,合理地安排試驗溫度和試驗順序對取得準確的無塑性轉變溫度至關重要[11]。試樣D-Ⅰ組取自鋼板表層,試樣D-Ⅱ組取自鋼板心部。首先選擇沖擊能量,根據試驗用鋼的屈服強度選擇打擊能量400J。其次選擇試驗溫度,需使用盡可能少的試樣確定試樣斷裂時的“較低溫度”和未斷裂時的“較高溫度”,然后在上述溫度范圍內依次試驗,直到找到試樣未斷裂時的“最高溫度”。首次試驗溫度的選擇一般依經驗而定,后續試驗溫度可根據標準推薦進行,間隔溫度為5~10℃。以D-Ⅰ組試驗為例,首次試驗溫度為-40℃,試樣斷裂;依次選擇-30℃(斷裂)、-10℃(兩個均未斷裂)、-20℃(兩個均未斷裂)、-25℃(兩個均未斷裂)進行試驗,最后確定TNDT為-30℃。

按照前文所述,確定TNDT后,在不高于TNDT+33℃的某溫度下,進行沖擊試驗。試樣I-Ⅰ組取自鋼板表層,試樣I-Ⅱ組取自鋼板心部。以第I-Ⅰ組試驗為例,-30℃+33℃=3℃,選擇 -2℃進行試驗,沖斷試樣后測定側向膨脹量。試驗前應檢查試驗機完整性和零位置,對摩擦和空氣阻力損耗進行修正;調節好試驗要求溫度,按規定的時間保溫試樣,使用V型缺口自動對中夾鉗將試樣轉移至砧座上,在規定時間完成沖擊試驗。

3 試驗結果和判定

3.1 落錘試驗結果

無塑性轉變溫度落錘試驗的結果見表4。ASTM E208規定,試樣受拉面一個或兩個棱邊斷裂,或者試樣的側面出現裂紋,判定為斷裂;裂紋源焊道形成的裂紋未擴展到受拉面的棱邊,判定為未斷裂。同一溫度下兩個試樣,如有一個斷裂,則判定該溫度下試樣斷裂;如兩個均未斷裂,則判定該溫度下試樣未斷裂。斷裂時的最高溫度即為無塑性轉變溫度。試驗結果為D-Ⅰ組表層TNDT為-30℃,D- Ⅱ組心部TNDT為-20℃。

表4 SA508 Gr.3鋼表層和心部落錘試驗結果

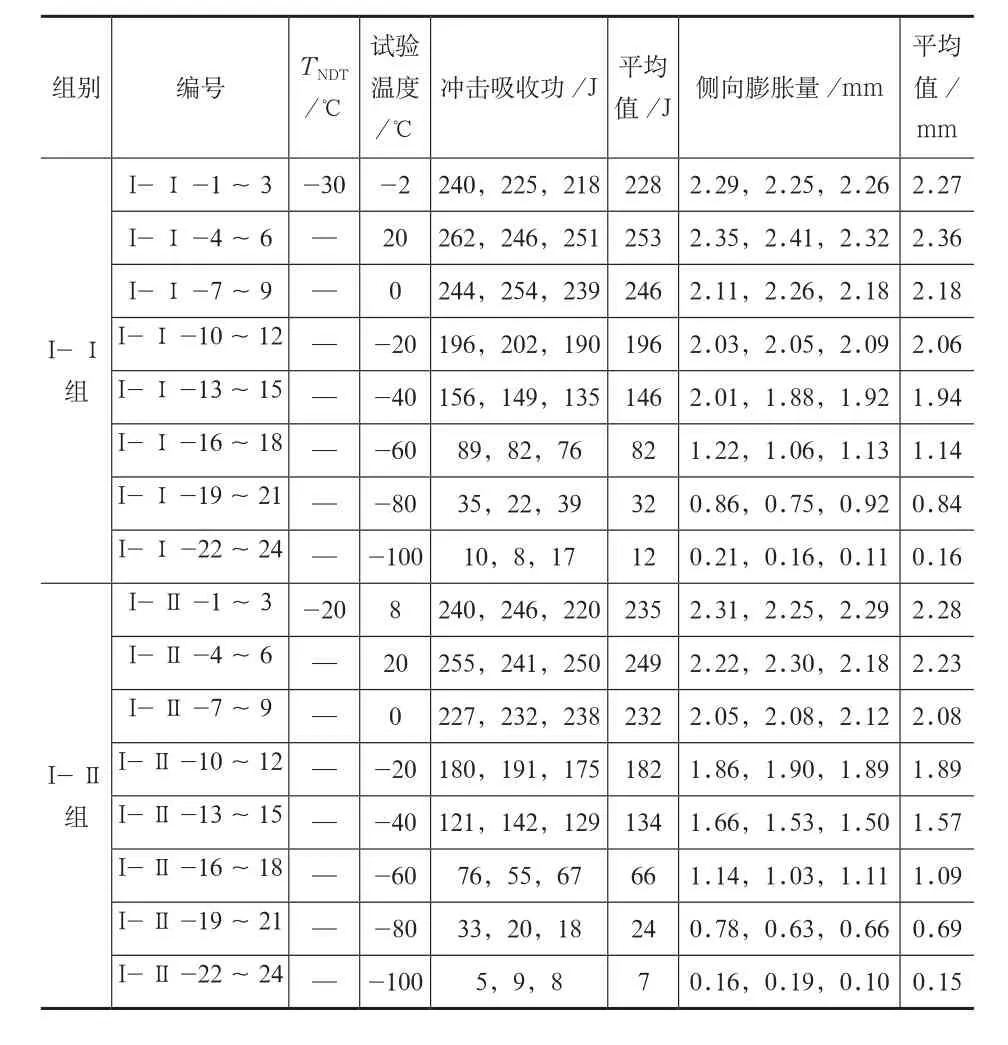

3.2 夏比沖擊試驗結果

夏比沖擊試驗結果見表5。此外,針對I-Ⅰ組(表層)和I-Ⅱ組(心部)進行了系列溫度沖擊試驗,并測量側向膨脹量和斷口纖維率,結果見表5。綜合表4和表5的結果,可以判定Ⅰ組表層RTNDT=-30℃,Ⅱ組心部RTNDT=-20℃。

表5 SA508 Gr.3鋼表層和心部夏比沖擊試驗結果

3.3 斷口形貌轉變溫度FATT的測定

50%FATT(Fracture Appearance Transition Temperature)反映了裂紋擴展變化特征,可以定性地評定材料在裂紋擴展過程中吸收能量的能力。實驗發現,50%FATT與斷裂韌度KIC開始急速增加的溫度有較好的對應關系[12]。按照上述系列溫度沖擊試驗所得結果,測得SA508 Gr.3鋼表層部位FATT為-45℃,心部FATT為-40℃。

3.4 無塑性轉變溫度與沖擊吸收功之間關系的討論

由系列溫度沖擊試驗得出的KV2-T曲線圖和TNDT的相對位置見圖2。試驗用材料SA508 Gr.3鋼表層與心部的TNDT均處于各自KV2-T曲線的中間轉變區。文獻[13]指出TNDT在KV2-T曲線中的位置是不固定的,但絕大多數鋼種TNDT所對應的沖擊吸收功與最大沖擊吸收功的比值在0.3~0.7范圍內,Ⅱ組(心部)試驗數據得到很好的印證,Ⅰ組(表層)試驗數據雖在該范圍之外,但偏差不大。由于較為容易通過夏比V型系列溫度沖擊試驗得出KV2-T曲線,因此可以大致推定TNDT所在范圍,對首次選擇落錘試驗溫度有指導意義,可以節約時間,節省試樣,提高效率。

圖2 系列溫度沖擊吸收功KV2與TNDT的關系

4 斷裂韌性預測值

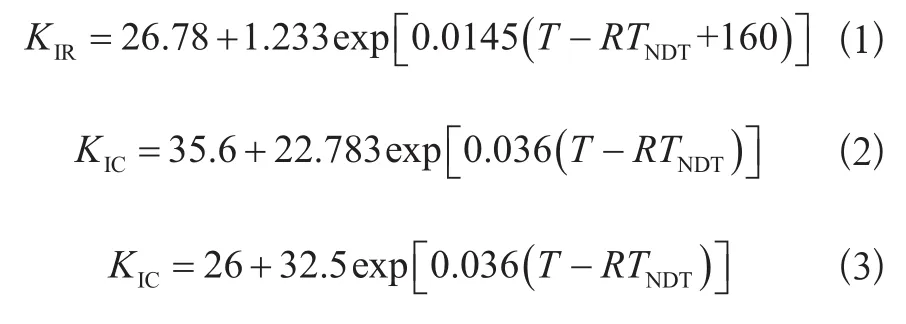

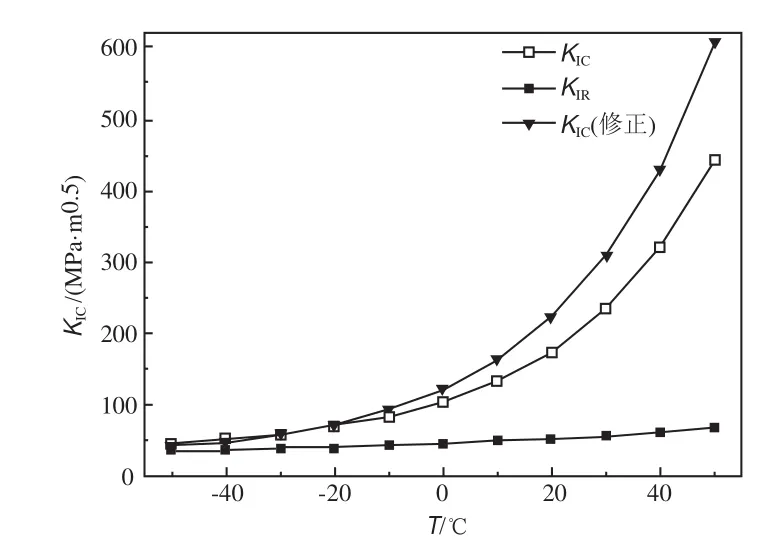

材料的斷裂韌性是評價容器、保證結構完整性能的最關鍵的參數。眾所周知,材料的斷裂韌性是隨溫度變化的,材料使用或環境溫度降低,其斷裂韌性隨之下降[14]。2004年之前,ASME B & PV Code第Ⅲ卷附錄中采用KIR值表示材料斷裂韌性,以RTNDT的下包絡線KIR-(T-RTNDT)表示,見式(1),被認為極為保守[14]。之后的修訂版[15]改為采用KIC-(T-RTNDT)曲線取代KIR-(T-RTNDT)曲線,見式(2)。此處依據前文Ⅰ組表層材料所得試驗數據,利用式(1)、式(2)兩計算得出的斷裂韌性值見表6。

文獻[14]基于美國Oak Ridge國家實驗室的斷裂韌性測試數據,通過對比分析指出KIC-(T-RTNDT)曲線只在T-RTNDT高于-60℃的情況下適用,而低于-60℃時,很多數據落在該曲線規定范圍之外,保守性不足。進而提出修正公式(3),并認為適用于承壓熱沖擊工況下的評定。同樣基于前文Ⅰ組表層材料的試驗數據,利用式(3)得出的計算結果見表6。

式中:

T——試驗溫度或容器壁工作溫度,℃;

RTNDT——參考無塑性轉變溫度,其值由沖擊試驗和落錘試驗測定,℃;

KIR——參考斷裂韌度,MPa·m1/2;

KIC——平面應變斷裂韌度,MPa·m1/2。

表6 SA508 Gr.3鋼斷裂韌性預測結果

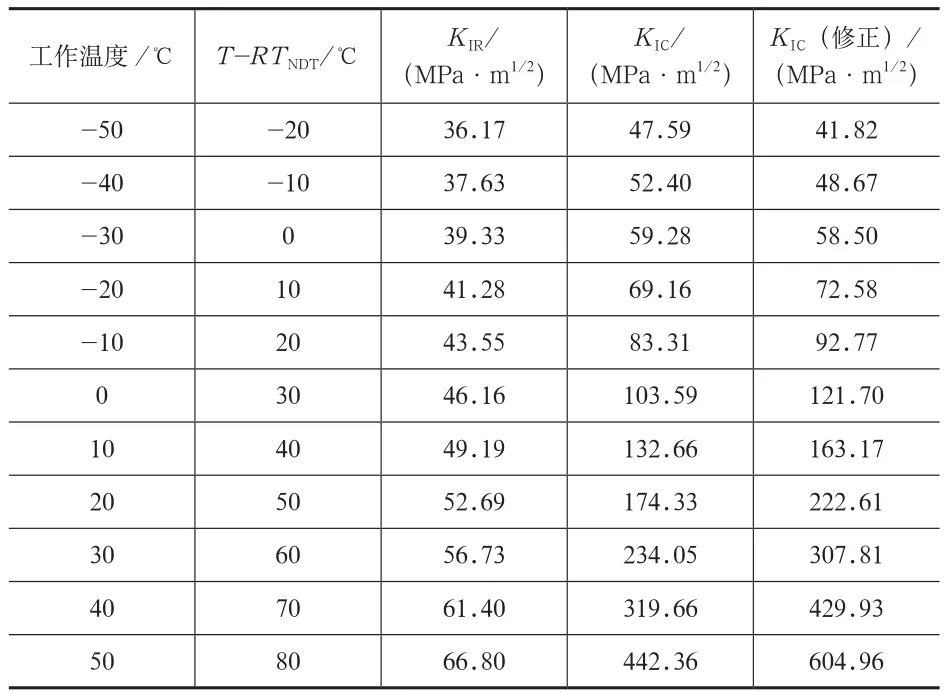

圖3示出的是由上述3個公式計算得出的數據繪制的曲線圖,從圖3中可以看出采用KIR值表示材料斷裂韌性曲線過于保守,其值偏低。修訂版中采用KIC值表示材料斷裂韌性曲線明顯優于KIR曲線,其斷裂韌度極限值大幅提高。而文獻[14]提出的修正版KIC曲線在環境溫度或使用溫度低于0℃以下時與ASME之KIC曲線相差無幾,當溫度高于0℃以后,數據差別逐漸拉大,進一步提高了材料的使用極限。

圖3 幾種公式所得斷裂韌性曲線圖

5 結論

1)按照ASME Code的相關規定和ASTM的試驗要求,對核電用材料SA508 Gr.3鋼測得其表層部位RTNDT=-30℃,心部部位RTNDT=-20℃。進行了夏比V型缺口系列溫度沖擊試驗,得出了KV2-T曲線圖,以及TNDT在該曲線圖中的相對位置。指出了KV2-T曲線圖對于進行無塑性轉變溫度試驗的指導意義。

2)依據ASME第Ⅲ卷附錄和參考文獻中提供的預測斷裂韌度公式,基于本文所得的試驗數據,以試驗用材料表層部分為例,計算不同溫度下的斷裂韌度值,并進行比較、繪制曲線圖。驗證原版KIR曲線過于保守,修訂版KIC曲線大幅提高安全極值,而文獻給出的修正KIC曲線則在低于0℃時與修訂版KIC曲線差別不大,在高于0℃后逐漸拉大差距,提供了更高的安全裕度。

[1]王勇,王長,孫殿東. 核電用鋼的開發與展望[J].鞍鋼技術,2012(06):6-9.

[2]王曉虎. 我國核電用鋼標準體系研究[J]. 冶金標準化與質量,2013 (04) :1-3.

[3]王西濤,李時磊. 核電用鋼的研究現狀及發展趨勢[J]. 新材料產業,2014(07):2-8.

[4]李云良,張漢謙,彭碧草,等. 核電壓力容器用鋼的發展及研究現狀[J]. 壓力容器,2010,27(05):36-43.

[5]ASME BPVC.Ⅲ. 1. NB-2015,ASME Boiler and Pressure Vessel Code SectionⅢ 2015,Rules for Construction of Nuclear Facility Components,NB2331[S].

[6]劉家驊. 模擬核電環境對SA508-Ⅲ鋼斷裂韌性及斷裂行為影響機理[D]. 沈陽:東北大學,2015:6-8.

[7]吳俊. 熱處理對A508-3鋼顯微組織和力學性能的影響[D]. 哈爾濱:哈爾濱工業大學,2009:7-10.

[8]ASTM E208-06(Reapproved 2012),Standard Test Method for Conducting Drop-Weight Test to Determine Nil-Ductility Transition Temperature of Ferritic Steels [S].

[9]黃騰飛,鄧小云,匡艷軍,等. 核電項目落錘試樣制備問題及處理[J]. 壓力容器,2014,31(10):62-68.

[10]ASTM E23-2016b,Standard Test Methods for Notched Bar Impact Testing of Metallic Materials[S].

[11]劉釗,朱喜斌,吉宏林,等. 核電裝備制造中落錘試驗的影響因素[J]. 工程與試驗,2011,51(04):34-37.

[12]束德林. 工程材料力學性能[M]. 北京:機械工業出版社,2007.

[13]滕明德. NDTT與夏比V型缺口沖擊試驗特征值轉變溫度的關系[J]. 壓力容器,1988,5(01):37-42.

[14]張亞平,王東輝,鐘志明. RPV用鋼美國常用斷裂韌性KIC表達式的對比分析[J]. 壓力容器,2011,28(0 3):16-21.

[15]ASME BPVC.Ⅲ. A-2015,ASME Boiler and Pressure Vessel Code SectionⅢ 2015,Rules for Construction of Nuclear Facility Components,Appendix[S].