連接技術在汽車制造中的應用

李小飛 魏建

(浙江吉利汽車研究院有限公司)

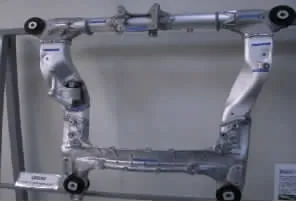

汽車輕量化已成為汽車行業發展趨勢,鋼鋁混合車身的設計開發已經在部分汽車公司開始研究和實施應用。研究表明:鋼鋁連接接頭成本約為白車身成本的10%~20%,連接技術的正確使用對車身降成本意義重大。積累鋼鋁混合連接技術設計開發/CAE/Safety/同步工程經驗,有利于支持后續類似新車型開發。文章介紹了鋼鋁混合車身連接技術,并通過案例講述各種連接技術在車型設計開發和制造中的典型應用。

1 連接技術介紹及應用

1.1 鋁合金點焊

焊接接頭形式,如圖1所示。鋁合金熔點低、熱膨脹率及導電率高,表面易氧化,鋁點焊需大電流、短時間、多脈沖、大電極壓力,對焊機、變壓器及焊槍的供電要求高,大電極壓力需要焊槍結構堅固可靠[1]。因此,鋁合金點焊設備費用很高,國內汽車制造廠應用較少。通用汽車在量產車型中應用,由于焊鉗體積較大,無法手持,需要機器人自動化實現。圖2示出鋁合金點焊焊鉗。

圖1 鋁合金點焊接頭形式

圖2 鋁合金點焊焊鉗

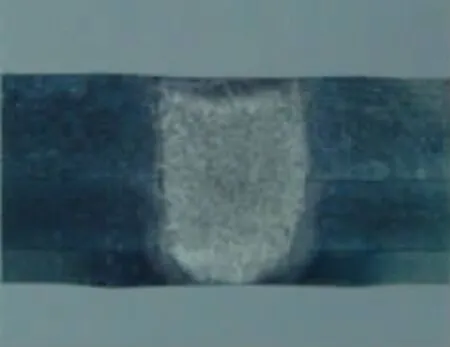

1.2 鋁弧焊(MIG)

焊接接頭形式,如圖3所示。鋁熔點低,550~660℃,熱膨脹系數是鋼的2倍,導熱性是鋼的4倍,因此,焊接變形及焊接應力增加,需要采用低熱輸入量焊接工藝(如CMT技術)。由于鋁合金吸熱后極容易熱應力集中,造成板件開裂。目前主要采用2種方式減少MIG焊時所產生的熱量,即機械截斷式和電源截斷式,通過引弧-熄弧-再引弧的重復方式減小熱量的輸入。

圖3MIG接頭形式

目前,MIG在車身上應用比較廣泛,如全鋁前防撞梁、吸能盒等碰撞安全關鍵零部件;另外,鋁鑄件與鋁型材之間也可以通過MIG進行連接,圖4示出MIG產品。

圖4MIG產品

1.3 自穿釘鉚接(SPR)

SPR(Self-piercing rivet)屬于冷連接技術,接頭形式,如圖5所示。其獨特的連接方式,使其可以有效克服鋁合金、鎂合金、鈦合金等輕金屬材料導電、導熱性快,熱容小,易氧化,難以采用傳統的連接方法進行焊接的缺點。與傳統電焊相比,自沖鉚接的強度能增加30%。圖6示出SPR連接工作原理圖。

圖5 SPR接頭形式

圖6 SPR工作原理圖

SPR工藝優點:1)不僅適于同種材料之間的連接,而且能夠實現鋁/鎂、鋁/鋼、鎂/鋼、鋁合金/鎂合金/高強度鋼等金屬材料和高分子材料/復合材料的同質和異質材料的雙層及多層連接;2)鉚接過程能耗低,無熱效應,不會破壞涂層。

SPR工藝缺點:1)不同材質、厚度及硬度的接頭組合需要不同的鉚釘、沖頭及沖模,鉚釘成本較貴;2)設備系統成本遠高于電阻點焊,鉚接點的平面凸起2~3mm,2層板連接后再與第3層板連接時,對進槍的方向有限制;3)只能使用C型鉚接槍,如圖7所示,連接點處的雙側需要預留進槍空間(無法應用于封閉型腔)。

圖7C型SPR鉚槍

目前,SPR已廣泛應用于奧迪、寶馬、捷豹、沃爾沃、通用、福特和菲亞特克萊斯勒等公司鋁合金車身的制造,接頭疲勞強度可達電阻點焊的2倍。國內奇瑞捷豹路虎、凱迪拉克CT6車身普遍采用的連接工藝就是SPR。

1.4 無鉚釘自沖鉚接(Clinching)

Clinching屬于壓力連接的一種,利用板件本身的冷變形能力,對板件進行壓力加工,使板件產生局部變形而將板件連接在一起的機械連接技術。圖8示出Clinching接頭形式。

圖8 Clinching接頭形式

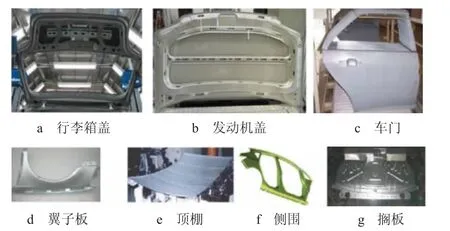

Clinching與SPR工藝相比,優點:1)它不需要額外的鉚釘,在大規模生產制造中,壓力連接的總成本要明顯低于SPR連接;2)在連接形成過程中,板件的防銹鍍層或漆層也隨之一起塑性變形流動而無撕裂損傷,因此,不會對零件表面造成破壞,也不會影響連接點處材料的抗腐蝕性及強度[2]。缺點:目前其在車身結構上的應用主要局限于車門、發動機罩、行李箱蓋、輪罩等強度要求相對較低的部件上,如圖9所示,其應用范圍并不如SPR廣泛,主要原因在于其連接強度不如鋼鋁混合車身,而鋼鋁混合車身結構對連接點強度的要求更高。

圖9 Clinching車身外覆蓋件的應用

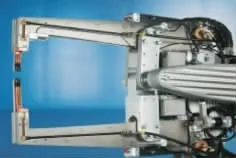

1.5 熱熔自攻螺釘(FDS)

FDS接頭形式,如圖10所示。FDS工藝通過螺釘的高速旋轉軟化待連接板,并在巨大的軸向壓力下,擠壓并旋入待連接板,最終在板材與螺釘之間形成螺紋連接,而中心孔處的母材則被擠出,并在下層板的底部形成一個環狀套管。圖11示出FDS工作原理圖。

圖10 FDS接頭形式

FDS工藝的優點有:1)因為螺釘不需要變形,因此可以用來連接包括超高強鋼、鋁鎂合金、復合材料在內的異種材料,如圖12所示;2)單面進槍,可用于封閉型腔結構、壁厚或封閉腔體,無法使用SPR或Clinching;3)板件被加熱,板件與螺釘接觸好,連接強度大。

FDS工藝的缺點有:1)設備系統成本遠高于電阻點焊,鉚釘成本高;2)單面施力,連接時需要高強度剛性支撐;3)操作時間長,約為 5~8 s;4)工藝完成后,材料正反面均有較大凸起,螺釘尺寸較長,如果大量使用會增加車身自重,同時過長的露出部分也會對車身的設計與制造產生影響;5)因為下層要鉆穿,接頭的防腐能力會下降。

目前,FDS作為單面進入多層板材連接技術中最常見的應用,設備主要由國外廠家提供。

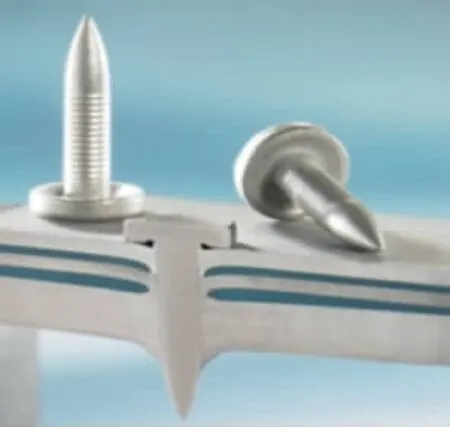

1.6 壓力穿刺鉚(Rivet)

圖13示出壓力穿刺鉚釘。

圖13 壓力穿刺鉚釘

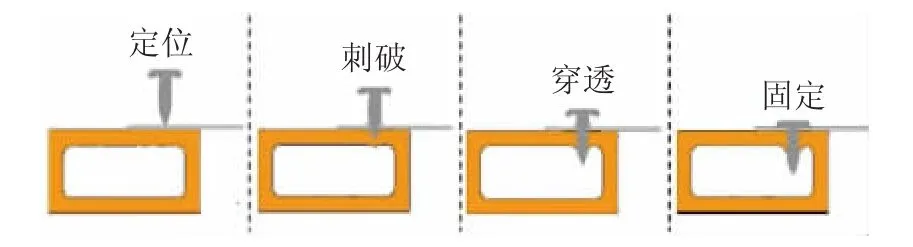

壓力穿刺鉚主要特點有:1)輔料成本高,Rivet比FDS的價格要貴1倍,因此設備壓力遠遠大于FDS,造成設備成本較高,同時導致設備笨重;2)噪聲大,必須建設單獨廠房,對生產廠房空間要求高;3)連接時相對熱變形小,板件匹配效果好;4)無法拆卸,相對FDS返修更加困難。壓力穿刺鉚工作原理,如圖14所示。

圖14 應力穿刺鉚連接過程示意圖

目前,該技術只在少數公司試用,如:奔馳、特斯拉等。

1.7 結構膠(Adhesive)

膠粘連接在汽車工業中的應用已經有很長的歷史,與其他連接方法相比,膠粘連接有其獨特優勢:粘接采用面接觸,而非點或線接觸。與點焊及鉚接相比,不易產生應力集中,連接強度、剛度和疲勞強度也相對較高,而且連接范圍廣,應用于各種輕金屬、鋼材以及其他不同材料的連接。

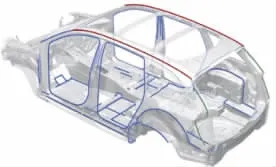

膠粘劑在車身上的應用,最初是以防腐和密封為目的,后來逐步發展到對連接的剛度和強度也提出較高的要求。新一代結構膠粘劑具有高強度、高剛度,同時在沖擊載荷的作用下,又具有足夠的韌性和柔性,能夠滿足車身結構的需求,擴大了膠粘連接的應用范圍。圖15示出結構膠在車身上使用的區域。

圖15 結構膠在車身上使用的區域

目前,結構膠在各大主機廠中的單車用量呈逐漸上升的趨勢,以提升車身的整體性能。

2 結論

連接工藝不是孤立存在的,不同的連接工藝可以通過自動工具切換系統來完成,以滿足行業柔性化的需要。連接工藝方式主要取決于車身材料及結構設計。

綜合各種因素,在汽車制造中,國內輕量化車身應用較多的是Clinching和SPR連接技術。國內鋼鋁混合車身的設計開發、材料成型工藝、制造工藝及連接設備等并不是很成熟,需要更多高校、科研機構、汽車廠以及設備供應商加強溝通和合作,人們會很快掌握輕量化車身連接技術并逐漸推廣應用。