甲醇低壓羰基合成乙酸產品質量的控制

李 慧

(兗礦魯南化工有限公司 山東滕州 277527)

1 產品質量控制指標

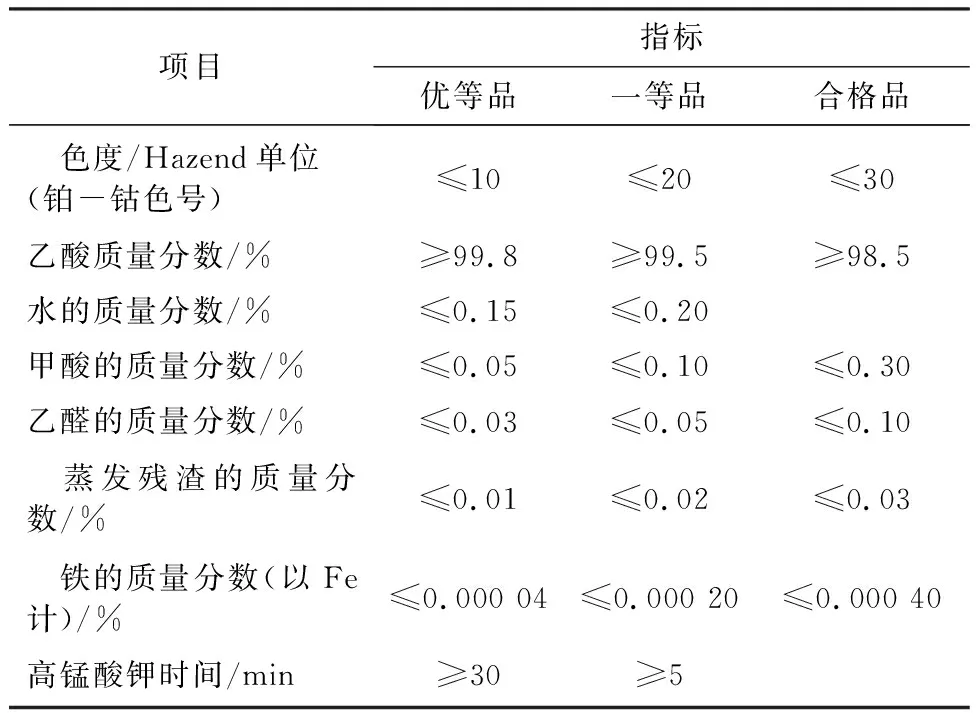

乙酸生產一般采用甲醇低壓羰基合成工藝,以甲醇和一氧化碳為原料,采用銠-碘催化劑體系,經均相混合反應生成質量分數99.8%的乙酸。此工藝主副反應復雜,副產物種類較多,產品中微量雜質主要有丙酸、還原性雜質(影響高錳酸鉀反應時間)、鐵離子、微量碘等。國家標準《工業用冰乙酸》(GB/T 1628—2008)對乙酸產品的技術要求如表1所示。

兗礦魯南化工有限公司生產的乙酸產品在達到上述指標要求的基礎上,為滿足乙酸高端用戶的需求,不斷摸索超純乙酸質量控制方案,主要控制微量碘質量濃度<10 μg/L、成品色度<5、丙酸質量濃度<500 mg/L、降低還原性雜質含量,其他各項指標滿足并優于國家標準相關技術指標要求。

表1工業用冰乙酸技術要求

項目指標優等品一等品合格品 色度/Hazend單位(鉑-鈷色號)≤10≤20≤30乙酸質量分數/%≥99.8≥99.5≥98.5水的質量分數/%≤0.15≤0.20甲酸的質量分數/%≤0.05≤0.10≤0.30乙醛的質量分數/%≤0.03≤0.05≤0.10 蒸發殘渣的質量分數/%≤0.01≤0.02≤0.03 鐵的質量分數(以Fe計)/%≤0.000 04≤0.000 20≤0.000 40高錳酸鉀時間/min≥30≥5

2 產品質量控制方案

2.1 微量碘的控制

2.1.1乙酸產品中微量碘殘留原因及危害

甲醇低壓羰基合成乙酸工藝具有非常大的優勢,但存在產品乙酸中微量碘難以徹底脫除的弊端。其根源在于該工藝使用了高濃度的助催化劑HI和CH3I,此類物質雖經精餾系統高效脫除,但仍有微量的碘殘留在產品中。產品中的碘鹽將會在乙酸部分下游產品,如乙酸乙烯單體(VAM)的生產中導致催化劑中毒,因而下游高端用戶使用的乙酸必須將碘脫除至質量濃度10 μg/L以下。

2.1.2精脫碘原理

精脫碘是利用吸附劑(分子篩)的吸附性能,將大量的銀離子吸附于其內表面,當極微量的碘離子通過吸附劑時生成AgI分子并滯留在吸附劑中,從而實現精脫碘的目的。

該技術采用的吸附劑為沸石分子篩,是一種硅鋁酸鹽,主要由硅和鋁通過氧橋連接組成空曠的骨架結構,在結構中有很多孔徑均勻的孔道和排列整齊、內表面積很大的空穴,此外還含有電價較低而離子半徑較大的金屬離子和化合態的水。由于水分子在加熱后連續失去,但晶體骨架結構不變,從而形成許多大小相同的空腔,空腔又通過許多直徑相同的微孔相連,比孔道直徑小的分子被吸附在空腔內部,而比孔道直徑大的分子被排斥在外,從而使不同大小形狀的分子得以分離。

實踐表明,通過分子篩的吸附作用,可將乙酸產品中碘含量由質量濃度60.203 μg/L降至6.333 μg/L,完全可滿足高端用戶對乙酸產品中碘含量的要求。

2.2 成品色度的控制

(1) 控制脫輕塔底部水含量,保證水與氫碘酸結合,使碘及時返回反應系統。

(2) 在脫水塔提餾段,甲醇與乙酸溶液中的HI反應生成低沸點的碘甲烷,碘甲烷從脫水塔頂部經冷卻進入回流罐,因此,應控制回流罐溫度并使助催化劑碘甲烷返回反應系統。

(3) 脫水塔底部含HI質量濃度<1 mg/L的乙酸進入成品塔,在成品塔中注入少量KOH使之與HI反應,出現游離碘時,可注入H3PO2使游離碘轉化為碘離子,金屬碘化物從塔底脫除。加入KOH和H3PO2的主要反應機理:2HI=H2+I2,KOH+HI=KI+H2O,H3PO2+I2+H2O=H3PO3+2HI。通過2股物料的加入,實現HI的脫除,從而保證成品色度。

2.3 丙酸含量的控制

丙酸含量的控制分3個階段,即控制H2的生成、降低系統水含量以及精餾系統丙酸的脫除。

2.3.1控制H2的生成

在甲醇低壓羰基合成乙酸工藝中,丙酸生成反應方程式如下[1]:

CH3COOH+2H2=CH3CH2OH+H2O

CH3CH2OH+CO=CH3CH2COOH

由反應方程式可看出,降低丙酸生成量,需降低H2和CH3CH2OH含量。系統中的H2一是隨原料氣CO帶入,二是CO變換反應生成。CH3CH2OH一是隨原料甲醇帶入,二是乙酸與H2反應生成。不考慮原料因素,只需控制H2的生成,即可降低丙酸生成量。CO變換反應與甲醇羰基化反應同時進行,根據CO變換反應CO+H2O→CO2+H2,降低系統水含量即可降低H2的產生量。

2.3.2降低系統水含量

系統中水的來源有多處,包括原料甲醇帶入、氫碘酸補加帶入、氫氧化鉀補加帶入、為保證催化劑穩定性系統補水加入、穩定劑制備帶入、副反應生成等。兗礦魯南化工有限公司通過系統改造,實現了低水運行模式,可將成品乙酸中丙酸質量濃度降至400 mg/L。

2.3.3精餾系統丙酸的脫除

(1) 成品塔控制

在精餾操作中,提高回流比可提高分離效果,但會造成蒸汽消耗增大。實際運行結果表明,成品塔的最佳回流比為1.5。

(2) 提餾塔調整

提餾塔的作用是將來自成品塔塔釜含丙酸及金屬碘化物的溶液進行分離,塔頂出來的蒸氣返回成品塔下部,使成品塔塔釜排出的乙酸得到進一步回收,丙酸及金屬碘化物由提餾塔底部送往廢酸槽。增大提餾塔負荷,即增大提餾塔進料量和蒸汽用量,可減輕成品塔負荷,提高成品塔的分離效果。

2.4 還原性雜質的脫除

甲醇低壓羰基合成乙酸工藝中的還原性雜質通常為含有醛和酮官能團的化合物,如乙醛、丙酮、甲基乙酮、丁醛、巴豆醛、2- 乙基巴豆醛、2- 乙基丁醛等以及它們的羥醛縮合產物,含量最多的是乙醛。乙醛化學性質活潑,可與系統中的碘化物反應生成一系列多碳烷基碘。由于這些還原性雜質的存在,造成乙酸產品高錳酸鉀反應時間較短。

目前行業內還原性雜質的脫除已形成多項專利,較有代表性的是塞拉尼斯國際公司的“在通過甲醇的羰基化生產乙酸的過程中循環流的氧化處理”、上海吳涇化工有限公司的“提高醋酸高錳酸鉀試驗時間的醋酸精制方法”、江蘇索普(集團)有限公司的“甲醇羰基化合成醋酸過程中乙醛含量的控制方法”、兗礦魯南化工有限公司的“一種醋酸精制過程中分離還原性雜質用傾析器”等。兗礦魯南化工有限公司的傾析器通過小試和工業化應用,可使成品乙酸中的還原性雜質含量明顯降低。

3 結語

兗礦魯南化工有限公司乙酸裝置自投產以來經歷了幾百項改造及多項重大技改,實現了產量、消耗等多項指標的突破。今后將進一步致力于產能提升、質量提升工作,從細節抓落實,從基礎嚴管理,使預期目標能更快更好地實現。