油田潛油電泵井能效倍增管理模式的構建

劉蘭蘭,劉洪柯,劉凱,安學先

(中國石化勝利油田分公司現河采油廠采油工藝研究所,山東東營 257068)

潛油電泵舉升作為油田中后期提液穩產的主要采油方式,在油田開發中占據了重要地位。據調查,某采油廠目前電泵開井171口,占全廠開井數的10.7%;日產油642噸/日,占全廠日產油量的15.6%。但其能耗較高,成為制約采油廠增效的薄弱環節。

1 概述

潛油電泵井是機采系統的重要耗能設備,在低油價的沖擊下,無效井顯著增多,優化、管理好電泵井系統,實現電泵井節能降耗是一項重要的工作。

針對電泵井高能耗的難題,曾嘗試過降低揚程、降低電機功率、降低泵掛、提高系統效率等拆機改造手段,但由于沒有系統的評價方法和評價標準,單純憑借工藝人員的經驗,降低能耗空間有限。

建立單井經濟極限產量和單井措施極限增產量[1]評價平臺,一手抓產量運行,一手抓效益開發,通過盤活存量、做優增量,有效控制開發成本,提升利潤指標。低效井實施關井措施,邊際效益的油井一旦躺井以后,作業開井若不能達到足夠長的檢泵周期就不能產生效益,該類井只能暫關待扶,統計2016年以來通過效益評價,無效低效井共計18口,占電泵開井的12%。因此如何通過機泵參數優化,降低電泵運行成本,延長有效生產周期,促無效變有效、低效變高效,對電泵井的長效高效開發有較大意義。

2 潛油電泵能效倍增管理模式

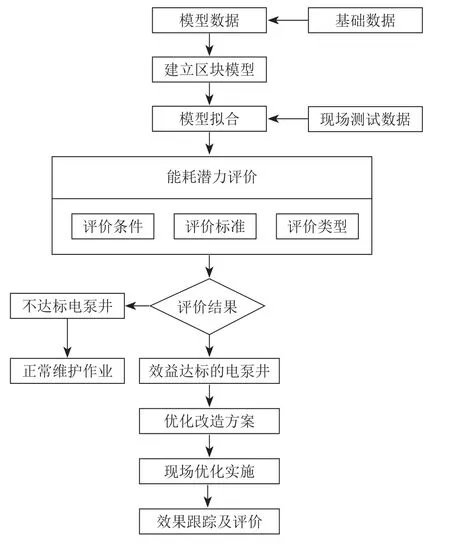

2016年依托“勝利油田分公司經濟產量效益評價決策平臺”及“勝利油田分公司機采系統能耗潛力評價及一體化優化技術”開展電泵井能效倍增項目,以能效倍增項目為核心,以電泵生產情況為基礎,利用模型數據,建立區塊模型,從評價條件、評價標準和評價類型三方面對單井進行能耗潛力評價,利用創新的工藝技術編寫優化改造方案,并跟蹤評價效果。能效倍增能耗潛力評價及優化方法框架見圖1。

該項目主要內容是調研電泵井生產現狀,分析目前存在的問題,編制電泵井綜合分析評價治理技術、降電優化改造方案,并在此基礎上估算項目總投入費用和進行財務評價。

圖1 能效倍增能耗潛力評價及優化方法

2.1 篩選優化原則,建立降低單井耗電的實施標準

1)以經濟效益為中心的原則。運用“三線四區”經濟運行模型對電泵井進行經濟效益評價,依托“勝利油田分公司經濟產量效益評價決策平臺”篩選位于盈利高效區、邊際有效區的電泵井優先實施。

2)一體化原則。加強油藏、井筒及電泵機組設備的有機結合,所選擇的區塊、單元近期沒有大規模開發調整,在保持電泵井液量穩定的前提下實施優化,并合理匹配離心泵額定排量、揚程及電動機額定功率。

3)充分利舊、節省投資的原則。充分利用現有的電泵機組,通過改造、修復離心泵、電機等手段,實現機組階梯配套,從而降低投資成本。

2.2 明確技術路線,實現降低單井能耗技術支撐

1)評價參數

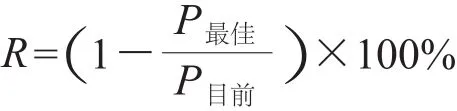

“勝利油田分公司機采系統能耗潛力評價及一體化優化技術”引入“系統降耗率”[2]這一概念來明確電泵井系統效率的提升潛力。計算公式如下:

式中:R系統降耗率,%;P目前目前生產狀態下的機采系統輸入功率,kW;P最佳相同產量下能耗最低機采系統對應的輸入功率,kW。

“系統降耗率”值越小,表明電泵井的節能潛力越小;值越大,節能潛力越大。用“系統降耗率”作為電泵井參數設計的評價標準,更加科學、合理,且具有較好的操作性。

2)評價方法

以電泵井理論輸入功率的計算方法為基礎,利用電泵井實測數據、原油高壓物性參數及產能分析對計算模型進行擬合和修正,建立與實測數據吻合的輸入功率計算模型。在此基礎上計算電泵井目前最佳能耗區間,通過計算和分析“系統降耗率”,對電泵井的節能潛力做出預測和評價。

2.3 制定優化方案,全面實施降低單井能耗方案

優化方案制定以長效為目標,首先依托“三線四區”經濟運行模型,初步篩選具備經濟效益的電泵井,確保方案實施的成功率;其次對電泵井按照系統降耗率大小排序,優選系統降耗率大的井;最后對篩選出的電泵井從控制成本和降低能耗兩方面制定機組配套方案,保證優化成本的同時,取得預期的經濟效益,實現電泵井的長周期高效生產。

1)篩選具備經濟效益的電泵井

“三線四區”經濟運行模型通過運行成本、操作成本、完全成本三條主線,將油井劃分為盈利高效區、邊際有效區、增量低效區、運行無效區四個區間,為電泵井進一步優化治理提供效益依據。

依托“三線四區”經濟運行模型,勝利油田分公司開發了“勝利油田分公司經濟產量效益評價決策平臺”,實現了油井經濟產量的效益預測與跟蹤評價。應用該平臺,對電泵井進行經濟效益評價,篩選盈利高效區、邊際有效區的電泵井進行優化,確保方案實施后具備良好的經濟效益。

2)對電泵井按照系統降耗率大小排序

應用“勝利油田分公司機采系統能耗潛力評價及一體化優化技術”,對篩選出的電泵井進行優化設計,并按照系統降耗率的大小進行排序。

3)從降低能耗和控制成本兩方面制定機組配套方案

① 拆機改造,實現階梯配套,降低單井能耗。針對因缺少階梯性揚程修復泵和階梯性功率修復電機而致使配置偏高的問題,拆機改造,實現階梯配套。

離心泵揚程改造,優化泵掛深度。目前電泵井揚程臺階平均500米左右,通過離心泵揚程改造,實現100~200米一個臺階。根據電泵井的實際生產情況,達到不同排量的電泵機組優選。

電機拆機改造,實現電機的階梯配套。目前每種外徑尺寸的電機功率平均僅有3種,Φ116 mm有43 kW55 kW86 kW,Φ114 mm有45 kW75 kW,Φ107 mm有45 kW75 kW,重點針對Φ107 mm系列電機實施改造,由2個主要功率型號增加為5個,分別為45 kW60 kW65 kW70 kW75 kW。

② 按“一井一策”模式分別制定機組配套方案,優化控制成本。為了達到預期效益,嚴格控制成本,對機組配套設施實行全新+大修相結合的方式。

全新的機組配套方案。梁11斷塊具有礦化度高(32 721 mg/L)、井液溫度高(84℃)、氣油比高(26 m3/t)等特征,電泵井機組普遍存在結垢、腐蝕、老化嚴重等問題,導致檢泵周期較短(平均為233 d),對于機組老化嚴重的單井實行全新配套方案。

大修配套方案。現河中部及王家崗區域的電泵井主要存在腐蝕、電機失效、出砂及老化嚴重等問題,大修配套方案可以滿足其生產要求。

3 潛油電泵能效倍增管理實施效果

自實施“潛油電泵能效倍增管理”以來,在經濟效益和節能減排方面均收到了很好的效果。

1)潛油電泵生產指標穩中有升

潛油電泵能效倍增管理項目實施后,該采油廠潛油電泵生產指標出現良性提升,單井日增油1噸,年節約用電455.4 萬 kW·h,年度躺井減少23井次。

2)經濟效益得到明顯提升

2016年累計躺井95井次,同比減少23井次;平均檢泵周期586天,同比延長71天;電泵井系統效率27.3%,提升了2百分點,年累計耗電減少455.4萬kW·h,直接經濟效益1 149.3萬元。

3)節能減排效果顯著

據統計,能效倍增項目實施后年節約綜合能耗559.7 tce,CO2年減排量為1 399.25 t,大力推進了潛油電泵井綠色低碳生產。

4 結論

綠色低碳發展是未來發展趨勢,潛油電泵井能效倍增管理模式的構建,為降低潛油電泵能耗實現綠色低碳生產提供了有力的技術支撐。