RH爐開發使用轉爐蒸汽工作實踐

王 帥,王克生

(江蘇沙鋼集團淮鋼特鋼股份有限公司,江蘇淮安 223002)

煉鋼轉爐生產過程中產生的余熱蒸汽除了自供轉爐除氧器使用、烘烤煉鋼自用原輔料外,大部分都是用于取暖、澡堂以及生活用途,夏季生活用汽量減少后只有放散,造成蒸汽浪費現象。而轉爐煉鋼后到工序RH爐在生產過程中又需要使用蒸汽來進行抽真空,RH爐使用蒸汽進行抽真空需要有穩定的蒸汽壓力和連續性供應蒸汽壓力需要穩定在0.8~0.9 MPa,溫度需要控制在170℃左右,并要求蒸汽不能含有水份,而轉爐產生的余熱蒸汽屬于普通的飽和蒸汽,雖然壓力能夠達到或超過0.9 MPa,溫度能夠達到170℃,由于其含有大量的液態水份,就無法快速實現抽真空的需要。為此RH在原設計過程中大多選擇使用過熱蒸汽,一般過熱蒸汽到RH后還需要增加減溫減壓裝置,通過減溫減壓裝置來控制蒸汽出口壓力和溫度,來滿足RH用汽工藝的要求。減溫減壓均造成蒸汽品質的降低,浪費能源。為了節約能源,鋼廠決定開發轉爐余熱蒸汽用于RH生產。改造前RH真空爐用電廠過熱蒸汽經減溫減壓,要想實現轉爐余熱蒸汽供RH爐使用,就需要解決轉爐產汽不穩定、蒸汽含水量大造成的水擊、動能不足等問題,為此需要對轉爐蓄熱器和RH真空泵進行技術改造。

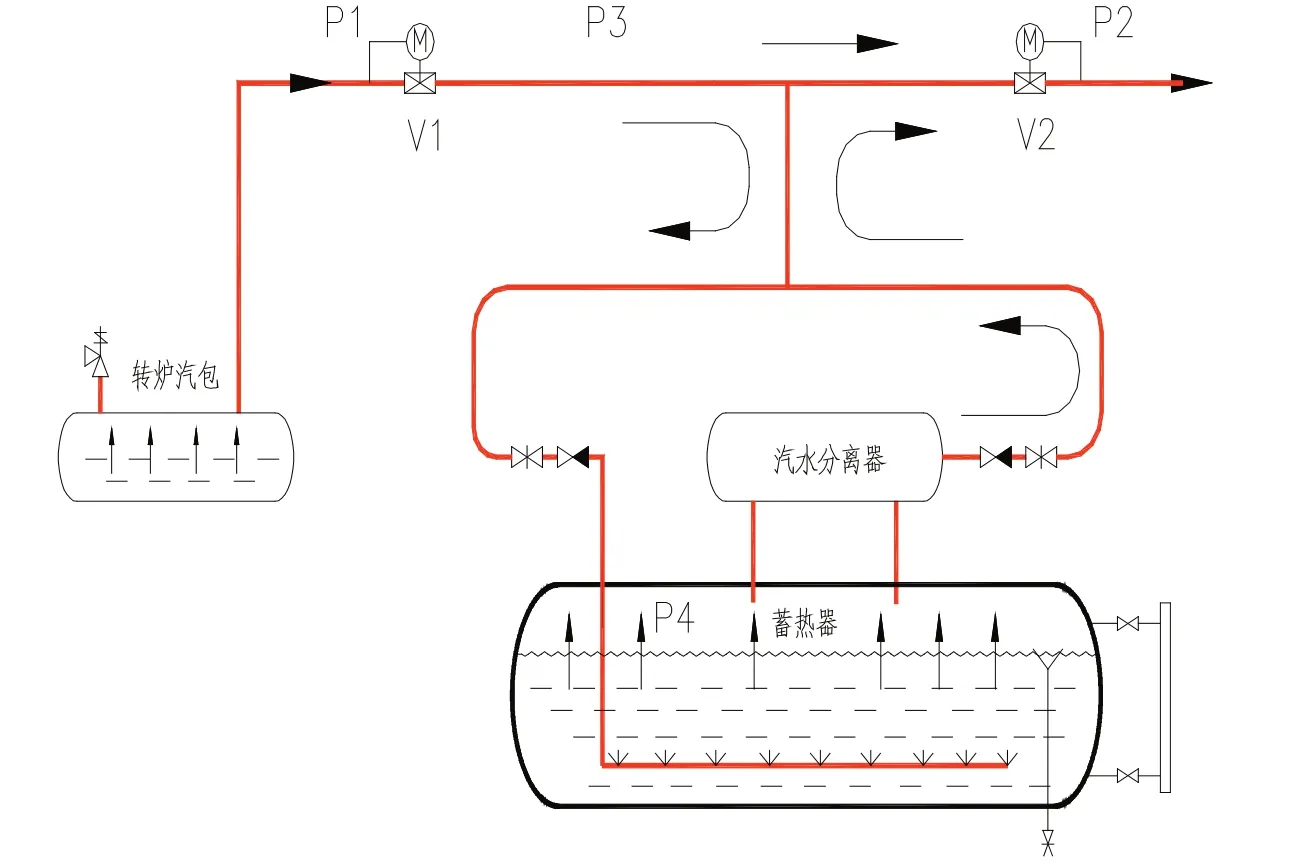

1 轉爐蒸汽工藝流程

淮鋼公司煉鋼廠有2臺100 t轉爐,配套2臺40 m3汽包和1臺150 m3蓄熱器;每臺轉爐冶煉周期 時間設計為40 min,實際運行平均為38 min,其中吹煉時間為15 min,根據轉爐運行過程中蒸汽實際產生的量,2臺轉爐汽化冷卻煙道平均產汽量約為24 t/h,噸鋼產汽量為90~100 kg/t鋼,汽包、蓄熱器工作壓力都時2.45 MPa,工作溫度230℃。轉爐在吹煉時產生的蒸汽上升進入汽包,汽包蒸汽通過管網匯總到蓄熱器,蓄熱器系統采取同管網并聯運行方式,即在轉爐吹煉時,當蓄熱器母管壓力大于公司管網壓力(0.8 MPa)時,打開蓄熱器供汽出口調節閥組向公司管網送氣,富余蒸汽進入蓄熱器進行蓄熱。由于因低壓飽和蒸汽管網夏季負荷較低,并不能全部消耗飽和蒸汽,無論采取何種蓄熱器控制模式,都不可避免的造成管網壓力超標,產生放空現象。圖1為原轉爐余熱蒸汽工藝流程圖。

2 轉爐余熱蒸汽控制系統進行技術改進

圖1 原轉爐余熱蒸汽工藝流程圖

由于轉爐煉鋼系統在吹氧時余熱蒸汽流量很大,不吹氧時產汽停止,因此造成相應管網的蒸汽大幅周期波動,對管網造成了極大的沖擊,影響了低壓蒸汽管網及用汽設備的安全運行,同時也為了滿足RH爐使用轉爐余熱蒸汽的需要,需要對轉爐蓄熱器系統進行改造,確保在2臺轉爐正常生產的前提下能夠提供穩定的蒸汽壓力和汽源。經測算,即使2臺轉爐同時吹氧,蓄熱器總容量需要155.55 m3,實際配置1臺150 m3蓄熱器,因此,即使在最惡劣的2爐同步吹氧、同步停止吹氧的工況下,也只是剛剛不能夠滿足蓄熱容量的需要;但因實際生產中基本不存在2臺轉爐完全同步吹氧的生產狀況,因此不必增加蓄熱器容量,根據蓄熱器在運行過程中存在的不足,對轉爐余熱蒸汽控制系統進行如下改進。

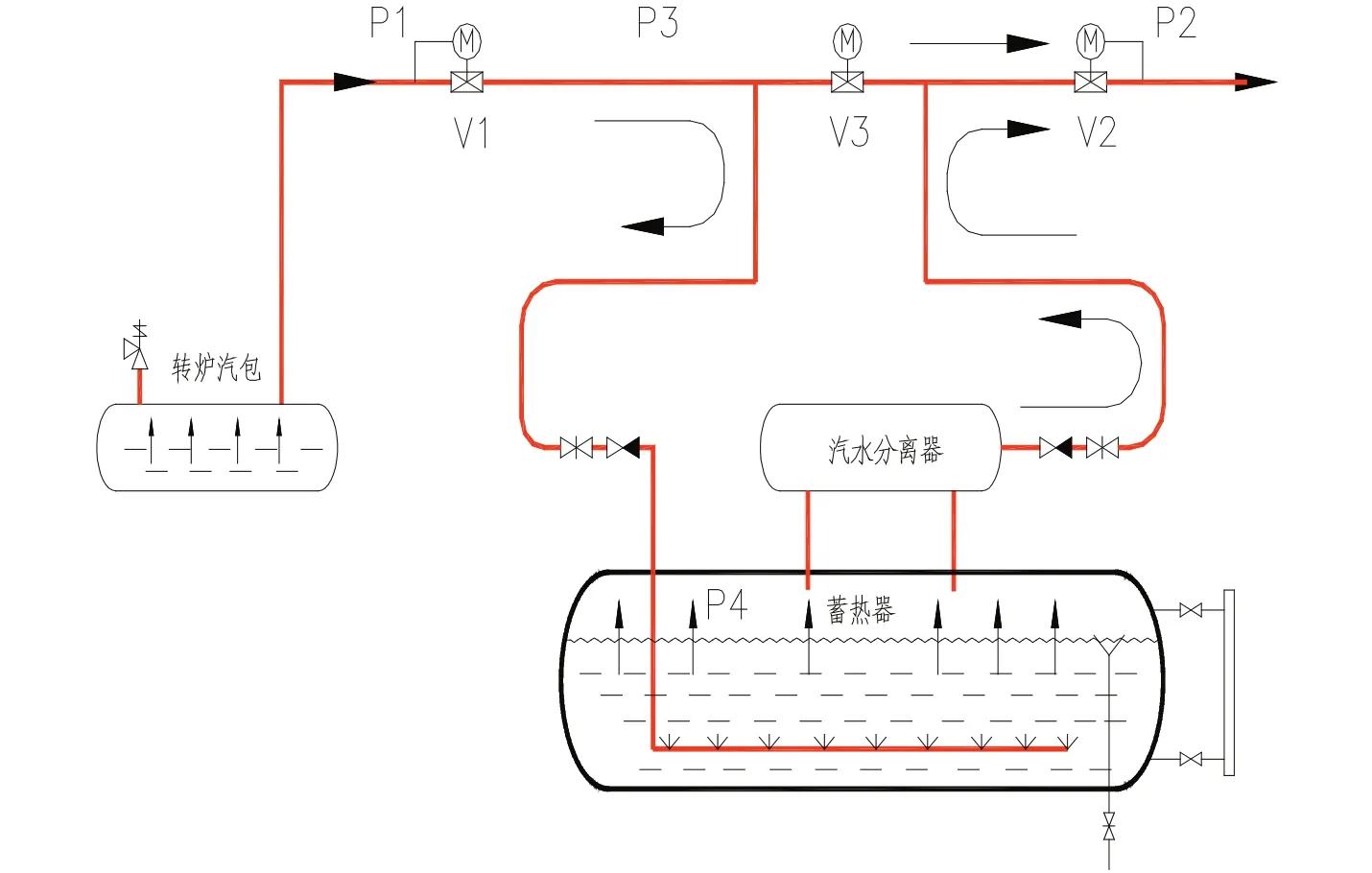

2.1 調整蓄熱器系統的閥門設置及工作模式

圖2 改進后轉爐余熱蒸汽工藝流程圖

將閥組V2設置成流量自動調節運行模式,維持平均供汽流量,供汽流量給定值需要經過多次調試,直至蓄熱器系統安全閥不起跳為止。這樣在轉爐吹氧時,P3壓力升高,閥組V2必將自動關小;當轉爐停止吹氧時,P3壓力降低,閥組V2必將自動開大,完全符合蓄熱原理的要求,最大限度的保證每個蓄熱循環期間,蓄熱器罐內壓力達到最大的幅度,以保證蓄熱能力。為了提高蓄熱器的蓄熱能力,改變蓄熱器進出管路系統,將并聯式蓄熱器改造成圖2所示的可調式并聯蓄熱器系統,增加自動控制閥組V3,并增設V3閥自動調節系統。該控制系統能夠在轉爐吹氧時,動態調節通過蓄熱器的蒸汽流量,以保證將蓄熱器罐內水加熱到飽和狀態,儲存足夠的能量,為轉爐停止產汽時閃蒸供汽做好準備。

2.2 核算并改造蒸汽管道系統

因為調整了蓄熱器的工作模式,管道系統的流量將發生變化,為了完善蓄熱器系統功能,需要對各段管路通流能力進行計算,對不滿足要求的管段、特別是調節閥的口徑進行改造或更換。

2.3 增強汽水分離措施,增加疏水系統

因管路系統介質為飽和蒸汽,管路沿途凝結水較多,因此管路低點或閥組前都要裝設自動疏水系統,增設采用熱動力式自動疏水器,解決管路疏水問題。管路疏水流到現有的疏水擴容罐,高壓水在罐中擴容減壓后,二次蒸汽排向高空,低壓水流至新建的疏水箱,疏水箱設置水位自動控制系統,水位高時,用疏水泵將水打入轉爐汽化冷卻系統的除氧器。

2.4 調整蓄熱器DCS自動控制系統

將DCS控制系統重新設置,根據現場實際情況增加相應卡件等附屬設施,將蓄熱器調節穩壓裝置根據實際信號設置成自動調節運行模式。

3 對RH爐進行技術升級改造

3.1 改造真空泵系統

為了能夠使用轉爐余熱飽和蒸汽,解決蒸汽含水量大抽真空時動力不足問題,需要對原來的RH真空泵系統進行升級改造,把原來的五級蒸汽噴射泵組改為由四級蒸汽噴射泵+水環真空泵組成。改造需要增加:第一、二、三級增壓泵,第四級主、輔泵和水環真空泵三臺;每臺水環泵電機功率185 kW,每臺水環泵設進水閥1臺,當水環泵啟動時進水閥自動打開,當水環泵停止時進水閥自動關閉。主泵由(E1+E2+E3+E4a+W5a+W5b)組成;輔泵由(E4b+W5c)組成。輔泵與主泵并聯,組成變量泵機組,這種設計大大提高了低真空段的抽氣能力,并有效的縮短了系統的抽氣時間,主、輔泵切斷與連通靠管路閥門控制系統實現。第一級增壓泵的外殼設置有加熱隔套,以防止結冰,水環泵排出的廢氣通過排氣管排到廠房外。增壓泵與噴射泵都是由泵體、蒸汽噴咀所組成。泵體由鋼板卷制焊接而成。噴咀采用精密機加工制成,所有噴射泵在制造時均采用激光對中,保證噴射泵具有良好的同軸度。

3.2 改造真空泵蒸汽系統

蒸汽系統是為真空泵提供動力介質的裝置,它由蒸汽分配器、蒸汽分配器到真空泵噴嘴間的管線、蒸汽開關閥、壓力和溫度等儀表組成,為了保證蒸汽噴射泵工作蒸汽壓力的穩定,提高節能效果,需在原蒸汽管道上增設1套壓力調節閥。改造后蒸汽系統新增了蒸汽管線,蒸汽閥門,取消原來的降壓、降溫裝置,增加了排水系統。

3.3 改造RH水系統

原來RH水系統有濁循環冷卻水和凈循環冷卻水兩個系統,其中濁循環冷卻水系統主要用來冷卻蒸汽真空泵的溫度,以及用于真空泵系統的冷凝器用水,凈循環冷卻水系統主要用于冷卻設備作用。

由于RH真空泵系統改進后增加了3臺水環真空泵,需要從原來的濁循環冷卻水系統引入一路水源用于水環泵的工作用水,這部分的水源由主水管直接接入,設有手動閥和氣動開關閥以及管道過濾器。因水環泵排水為無壓排水,因此需在現場設置1套排水系統,排出的水回至廠區水處理中心。

3.4 改進前后真空泵參數對比

改造前真空泵為五級蒸汽噴射泵,改造后真空泵為四級蒸汽噴射+水封泵。

改造前后以下真空泵系統參數無變化:

工作真空度為67 Pa,泵口極限真空度≤20 Pa,抽汽能力≥600 kg/h,從大氣壓到67 Pa時間為4 min。

改造前后真空泵系統技術參數如表1。

表1 改造前后真空泵系統技術參數

4 結束語

經過對轉爐余熱蒸汽控制系統以及RH爐真空泵系統的技術改進,成功實現了轉爐余熱蒸汽供RH爐生產使用,節約下來的過熱蒸汽全部用來發電。轉爐余熱蒸汽供RH爐使用通過一段時間的運行摸索,只要生產組織上控制好轉爐生產的節奏,轉爐蒸汽完全能夠滿足RH爐生產的需要,改造后的蒸汽供應壓力低于0.8 MPa時也能夠滿足抽真空度的要求。本次真空系統技術改進采用目前先進的真空系統方案,由四級蒸汽噴射泵+水環真空泵組成,該方案比全蒸汽五級蒸汽噴射真空主泵節能約40%,既實現了使用轉爐余熱蒸汽的目的,又節約了能源,達到了預期的節能效果。