常減壓裝置清潔停工的實踐與探討

水春貴

(中國石化荊門分公司,湖北荊門 448000)

近年來隨著環保法規的日趨嚴格和環保監管力度的不斷加大,煉油裝置由于高耗能、高污染的特點被列入重點監管對象,GB 31570-2015《石油煉制工業污染物排放標準》明確了現有企業將于2017年7月1日起執行新的大氣及水污染物排放限值,對煉廠正常生產過程中的污染物排放量進行了更加嚴格的限制。為了確保達標排放,煉廠很多裝置都在開展新一輪的清潔生產技術改造,并取得了一定成效。但是由于裝置停工階段污染物排放當量大、強度高、排放時間集中等特點,很容易出現超標排放甚至嚴重擾民的情況,因此煉廠應特別組織好裝置停工過程,控制污染物排放。

荊門分公司350萬t/a常減壓蒸餾裝置始建于1970年,采用常規的初餾—常壓—減壓流程,經過歷次技術改造裝置的主要技術指標達到了先進水平。由于老裝置在原始設計時很少專門考慮密閉吹掃措施,在最近兩次裝置停工過程中合理利用現有設施,通過延長吹掃時間、優化吹掃方案等措施實現了部分清潔停工,沒有對下游環保裝置產生較大沖擊。通過這兩次清潔停工的實踐,發現了裝置進一步實現清潔停工存在的問題,提出了改進建議。

1 常減壓裝置停工吹掃過程中的關鍵點及相關要求

1.1 停工方案的制定及培訓

裝置停工過程無論人員組織、上下游裝置間的協調、現場實際操作都與正常生產時期存在很大不同,主要體現在高風險作業集中、未知風險因素增加、崗位活動與日常相比出現較大變化等。因此在裝置停工前必須對停工方案不斷細化和完善,明確人員組織和分工,明確停工過程中每個階段的進度要求和操作要點,同時要針對以往停工吹掃過程中曾經出現過的難點和不足提出專門的解決辦法,在不斷細化和完善停工方案的基礎上組織停工小組人員對方案進行學習和推演,從而實現停工過程“無事故、無污染、低消耗、保平穩”的目標。

1.2 降溫降量及退油階段

停工開始階段首先要將處理量降至一定范圍,在此過程中裝置仍然按照正常生產過程對操作參數及產品質量進行控制,降量時要多次少量,降量曲線要緩慢平穩,爐出口溫度保持不變,要注意加熱爐各分支不偏流、不超溫,處理量降至正常運行下限時開始降溫操作,應注意降溫幅度要小,控制好加熱爐降溫曲線,同時監控好各容器液面、界面,防止跑油。減壓塔在爐溫降至320℃以下時應緩慢消除真空,嚴防空氣倒入減壓塔內,同時應密切關注減壓系統由于真空度下降可能出現的泄漏著火風險。

退油是否徹底是影響裝置吹掃時間及效果的關鍵因素,在此階段電脫鹽罐的原油需單獨往原油罐區退油,循環流程包括各塔中段回流需多次給汽趕油,盡可能將各塔底液面抽空,為接下來的蒸汽吹掃提供有利條件。

1.3 蒸汽吹掃及蒸塔、洗塔階段

系統蒸汽吹掃是整個停工過程的關鍵環節,吹掃效果的好壞直接影響到裝置檢修開始以后的安全和環保管控難度,因此該階段需重點關注,所有流程都需要細化分解到個人,吹掃過程中要相互協調,做好現場檢查確認工作,在確保吹掃蒸汽壓力的前提下做到定時、定點、定人排凝,整個系統應分段吹掃,反復切換憋壓,確保吹掃效果,對裝置外系統管線的吹掃要與中間罐區做好聯系和溝通,避免冒罐或突沸等情況發生。蒸塔、洗塔的主要目的是處理系統吹掃過程中進入塔內的油氣,確保檢修作業安全。蒸塔過程中應控制進入塔內的蒸汽總量,防止吹壞塔盤,控制好塔底液位,避免水擊現象發生。蒸塔過程中為進一步清除塔內殘油,還需要間斷性的用水洗塔,蒸塔、洗塔過程中應嚴格監控好污水排放的速度和塔底液位,防止大量蒸汽進入下水系統。

1.4 清洗鈍化階段

由于原油中硫含量的上升,裝置運行過程中可能在塔內(特別是減壓塔填料)或管線內生成硫化亞鐵,僅靠蒸塔和洗塔很難將其水解或清除,檢修過程中殘余的硫化亞鐵接觸空氣后會自燃引發火災,存在極大安全隱患,因此在吹掃結束后需要對塔器進行硫化亞鐵鈍化處理,該過程一般是由專業公司輔助完成,清洗鈍化過程需要對鈍化液的pH值和Fe2+濃度定期監測,用來判斷鈍化效果。鈍化結束后需對含有高濃度污染物的鈍化液監控排放,一般是進入含硫污水系統。

2 清潔停工措施及效果分析

2.1 制定專門的停工吹掃環保方案,停工前認真組織方案推演

為了進一步實現裝置停工吹掃過程中的“清潔要求”,在細化完善停工吹掃方案的基礎上專門編制了停工吹掃環保方案,對停工指揮人員、操作人員在整個吹掃過程中的環保職責進行了明確和細化,列出了裝置停工吹掃期間需要的環保應急物資清單,對裝置停工過程中的環境因素逐一識別,明確了各個排污點的污染物種類、數量、排放時間、排放去向等,針對識別出來的環境風險因素逐條制定風險防控措施,待方案定稿之后,由專業處室組織裝置人員及上下游單位配合人員召開停工方案桌面推演,對方案執行過程中可能出現的問題提出預防性管理建議,對需要接臨時措施定向回收的流程例如鈍化液排放提前安排施工,做好環保應急準備。停工過程環境風險因素識別見表1。

表1 停工過程中環境風險因素識別

2.2 全面吹掃前采用柴油循環置換清洗

為了減輕吹掃難度,在裝置退油后期,通過外援回流線從中間罐區引柴油經開工循環線進入大循環流程,對換熱器及管線內的重油進行稀釋置換,第一遍柴油置換時不循環,經脫后換熱器→初餾塔→拔頭油換熱器→常壓爐→常壓塔→減壓爐→減壓塔→渣油出裝置流程將置換后的污油送往罐區,待減壓塔液面抽空后再次收柴油建立閉路循環,循環過程中注意:①柴油循環量≮250 t/h;②柴油循環時間≮8 h;③柴油循環過程中塔底泵要多次切換,換熱器、儀表控制閥副線要逐一過量,多次切換憋壓,脫前、脫后三路原油,兩路拔頭油(包括去催化與油漿換熱流程),加熱爐所有分支爐管都要逐一憋壓置換。經過柴油置換清洗后,管線和設備吹掃難度明顯降低,爐管、常底和減底等平時吹掃難度最大的重油線吹掃時間縮短了近12 h,節能減排效果明顯。

2.3 利用現有流程將常壓側線全部掃往減壓塔

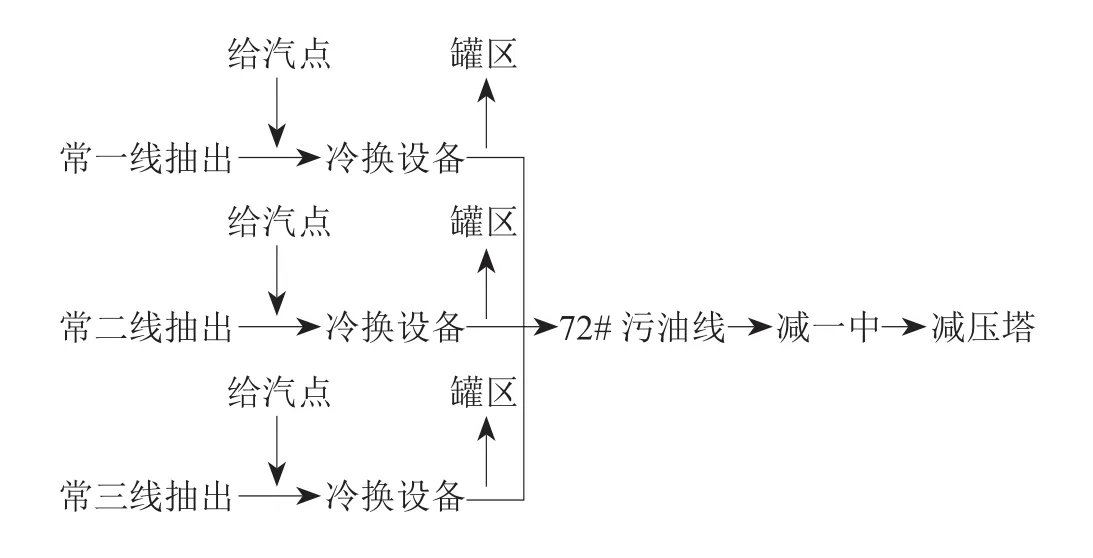

常壓側線由于組分較輕,如果直接送往罐區會產生大量油氣,存在較大安全隱患。利用現有流程,將常一線、常二線、常三線通過裝置內污油線跨減一中進入減壓塔,減少了掃往罐區的污油量,同時也減少了現場低點放空產生的污油。常壓側線吹掃流程見圖1。

圖1 常壓側線吹掃流程

2.4 吹掃初期塔頂氣利用壓縮機不間斷送往催化裝置

經過柴油循環置換后的系統經高溫蒸汽吹掃后會產生大量含烴廢氣,以往都是通過塔頂放空直接排入大氣,空氣污染嚴重。經過摸索,在吹掃初期將初餾塔、常壓塔、減壓塔頂空冷和水冷器全部投用,控制好冷后溫度,通過調節壓縮機變頻器確保壓縮機一直運行,將油氣全部送到催化裝置氣壓機入口,在回收部分油氣的同時也降低了空氣污染,環保效果非常明顯。

2.5 其他密閉吹掃措施

換熱器吹掃初期不允許打開低點排凝檢查,只有在吹掃時間足夠且管線內過汽聲音明顯時才能打開換熱器低點排凝檢查吹掃效果,在排凝過程中要用專門的接油盒(桶)接油,不具備放置接油盒(桶)的,要接好膠皮帶將排空點物料引至邊溝,避免油污染地面。

開始吹掃前聯系儀表操作工將儀表引壓點的閥門關閉,計量表改副線,待系統管線內的大部分污油被吹掃干凈以后,再通知儀表操作工對儀表引壓線進行吹掃,同時要求用接油盒(桶)回收排空點的污油。

由于化工三劑含有COD、氨氮等高濃度污染物,要堅決避免進入污水系統,應在停工前做好使用計劃,提前1~2天用完,然后對儲罐及機泵管線用清水置換3~5遍,置換后的高濃度污水最終進入含硫污水系統,避免對污水處理廠造成沖擊。

3 清潔停工過程中存在的不足及改進建議

通過上述措施,350萬t/a常減壓裝置停工吹掃過程中的污染物排放量和排放強度都得到了一定程度的消減,但是由于缺乏系統性的密閉吹掃方案設計,在裝置停工過程中還存在很多不足,需要進一步改進。

利用柴油循環置換換熱器及管線內的重油效果很好,但是目前裝置沒有專門的停工收柴油線及相關設備,只能借用外援回流線收油,受流程、管徑和泵的排量限制,收柴油進度比計劃延長4.5 h,造成柴油循環時間及退柴油時間縮短,影響置換效果。建議優化罐區外援回流線流程,通過裝置閉路循環線及外援回流線同時收柴油,縮短收油時間,確保置換和蒸汽吹掃效果。

利用柴油置換退油過程中部分柴油進入裝置外渣油管線,在掃線過程中或造成重油罐區有大量油氣外溢,存在安全隱患,在實際操作中只能通過裝置循環線跨脫前換熱器往原油退油和吹掃,在現場實際流程上有沖突,造成收柴油和退油只能分段進行,延長了退油和吹掃時間。建議重油罐區掃線進罐前增加冷卻器,在控制廢氣排放的同時為蒸餾裝置系統外管線吹掃流程優化提供便利。

該裝置原設計沒有地下污油罐,平時都是通過隔油池收集和分流污水和污油,由于隔油池屬于敞開式設計,也沒有冷卻系統,既不環保也不安全,特別是在裝置停工吹掃過程中,由于大量的高溫蒸汽冷凝水通過隔油池進入污水管網,很容易由于排水溫度過高對下游污水處理廠造成沖擊。建議將目前的隔油池改造成地下污油罐,塔底排空的污水和污油全部進入地下污油罐,配套設計污水冷卻和污油回收流程,確保污水出裝置溫度<60℃,而且可以根據污水濃度選擇進含油污水系統還是含硫污水系統,冷卻器可以考慮利舊原電脫鹽脫水冷卻器。

由于吹掃初期塔頂冷卻器一直投用,造成塔頂回流罐內的污水量較大,在現有流程上這股污水如果要密閉輸送只能進入含硫污水系統,但是吹掃中后期的污水中氨氮含量很低而且排水量超過30 t/h,既超過了含硫污水泵的最大排量,同時對下游污水汽提裝置的罐容也有影響。目前在實際操作過程中只能現場直排,造成現場異味較大的同時由于水溫不能控制在60℃以下,對下游污水處理廠也會造成沖擊。建議增加含硫污水泵出口跨電脫鹽脫水線的流程,對塔頂掃線冷凝水進一步冷卻并密閉排放。

裝置內低壓瓦斯及高壓瓦斯系統沒有進行除臭處理,在吹掃過程中很難避免出現惡臭問題,既不環保也不利于職工的身體健康,建議請專業公司對含硫化氫的系統管線進行除臭鈍化。

4 結論

通過制定專門的環保方案并開展高效的停工前培訓,采用柴油循環清洗、塔頂油氣密閉輸送及常壓側線吹掃流程優化等措施,在一定程度上可以降低常減壓裝置停工吹掃過程中的污染物排放,減少對下游環保裝置的沖擊,也為老裝置在今后進一步實現清潔停工積累了很好的經驗。但是作為一座“城市型煉廠”,環保監管和民眾輿論對裝置的清潔停工都提出了更高、更嚴的要求,只有不斷的完善和細化現有的停工方案,通過進一步的流程優化和新技術的應用,才能滿足可持續發展的環保要求。