多官能團(tuán)高耐久性改性劑PAPI在減震天然橡膠膠料中的應(yīng)用

錢(qián)寒東,田中龍,張玉龍,尉 行,賀炅皓

[1.大冢材料科技(上海)有限公司,上海 200030;2.上海眾力投資發(fā)展有限公司,上海 200000]

隨著工業(yè)技術(shù)的高速發(fā)展,汽車(chē)、建筑等行業(yè)對(duì)減震橡膠制品的要求越來(lái)越高,要求其既要保證最終產(chǎn)品的舒適性和安全性,又要具有耐受苛刻使用環(huán)境和延長(zhǎng)使用壽命的特點(diǎn),這就從減震、降噪和穩(wěn)定的角度對(duì)減震橡膠膠料提出更高要求[1]。

減震橡膠制品由橡膠-金屬材復(fù)合制備,其主要有以下優(yōu)點(diǎn)。

(1)形狀自由度較大。

(2)可在X,Y和Z軸方向上旋轉(zhuǎn),具有六方向彈簧作用。

(3)具有適度的阻尼性能,可在低頻至高頻范圍內(nèi)使用,具有減震和降噪等性能。

(4)沖擊剛度大于動(dòng)剛度,動(dòng)剛度大于靜剛度,可減小沖擊變形和動(dòng)態(tài)變形。

減震橡膠膠料所用的膠種很多,主要以天然橡膠(NR)和丁苯橡膠(SBR)為主。為改善減震橡膠膠料的耐熱性能,可采用丁腈橡膠(NBR)、氯丁橡膠(CR)、丁基橡膠(IIR)和三元乙丙橡膠(EPDM)等。通常為滿足不同的應(yīng)用環(huán)境和使用要求,可采用幾種橡膠并用以及改性方法來(lái)提高減震橡膠膠料的性能。

多官能團(tuán)高耐久性改性劑PAPI(以下簡(jiǎn)稱PAPI)可以提高橡膠的交聯(lián)程度,延長(zhǎng)減震橡膠制品的使用壽命。PAPI既可應(yīng)用于NR膠料中,也可應(yīng)用于帶雙鍵的烯烴合成橡膠膠料中[2]。

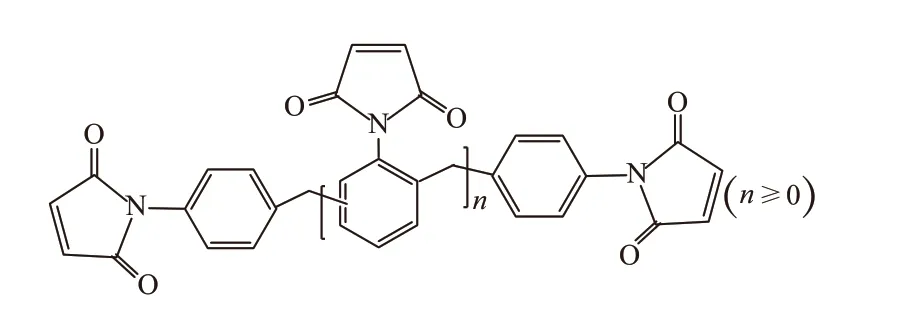

PAPI的主要組分為多官能團(tuán)馬來(lái)酰亞胺,分子結(jié)構(gòu)如圖1所示,其理化性能為:外觀 黃色顆粒,軟化點(diǎn) 70~80 ℃,熔點(diǎn) 110~120 ℃,密度 1.43 Mg·m-3。

圖1 PAPI的分子結(jié)構(gòu)

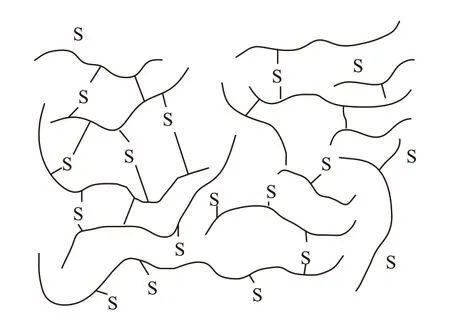

普通硫化反應(yīng)是在高溫高壓下通過(guò)硫黃或其他硫化物與橡膠分子鏈上的烯烴反應(yīng)生成碳-硫單鍵,從而形成網(wǎng)狀結(jié)構(gòu)。普通硫化反應(yīng)形成的交聯(lián)網(wǎng)狀結(jié)構(gòu)如圖2所示。

圖2 普通硫化反應(yīng)形成的碳-硫鍵網(wǎng)狀結(jié)構(gòu)

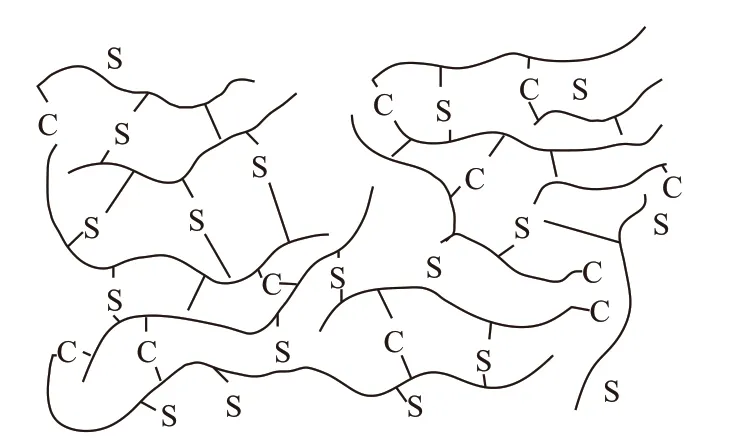

PAPI兩端基團(tuán)的反應(yīng)活性較強(qiáng),均能與烯烴雙鍵反應(yīng),從而在局部形成碳-碳單鍵。PAPI參與交聯(lián)反應(yīng)一方面可以形成更多交聯(lián)鍵,增大交聯(lián)密度;另一方面,碳-碳單鍵的鍵能為345.6 kJ·mol-1,鍵長(zhǎng)為0.154 nm,碳-硫單鍵的鍵能為272.6 kJ·mol-1,鍵長(zhǎng)為0.183 nm,相對(duì)而言碳-碳單鍵更加穩(wěn)定牢固,從而提高橡膠的耐疲勞性能[3]。PAPI參與硫化反應(yīng)形成的交聯(lián)網(wǎng)狀結(jié)構(gòu)如圖3所示。

圖3 PAPI參與硫化反應(yīng)形成的網(wǎng)狀碳-硫鍵結(jié)構(gòu)

1 實(shí)驗(yàn)

1.1 主要原材料

NR,STR20,泰國(guó)產(chǎn)品;炭黑N550和N330,美國(guó)卡博特公司產(chǎn)品;防老劑4010NA,海安石油化工廠產(chǎn)品;PAPI,大冢材料科技(上海)有限公司產(chǎn)品。

1.2 配方

NR 100,炭黑N550 22,炭黑N330 15,氧化鋅 5,硬脂酸 2,防老劑4010NA 2,防老劑RD 1.5,微晶蠟 1.5,環(huán)烷油 4,硫黃 2,促進(jìn)劑CZ 1,促進(jìn)劑DM 0.2,PAPI 變量。

1.3 主要設(shè)備和儀器

1.5 L密煉機(jī)和Ф200型開(kāi)煉機(jī),青島科高橡塑機(jī)械有限公司產(chǎn)品;40 t微機(jī)控制平板硫化機(jī)、D-MDR3000型無(wú)轉(zhuǎn)子硫化儀和MV3000型門(mén)尼粘度計(jì),德國(guó)MonTech公司產(chǎn)品;邵氏A型橡膠硬度計(jì)和萬(wàn)能材料試驗(yàn)機(jī),德國(guó)Zwick公司產(chǎn)品;恒溫烘箱、阿克隆磨耗儀和橡膠回彈儀,中國(guó)臺(tái)灣高鐵檢測(cè)儀器公司產(chǎn)品;動(dòng)態(tài)力學(xué)分析(DMA)儀,北京儀尊時(shí)代科技有限公司產(chǎn)品。

1.4 試樣制備

在密煉機(jī)中加入NR進(jìn)行塑煉,1 min后加入炭黑和小料,混煉3 min,排膠(150 ℃);膠料在開(kāi)煉機(jī)上包輥后加入硫化體系,混煉均勻并薄通5次,下片。

膠料在平板硫化機(jī)上進(jìn)行硫化,硫化條件為155 ℃×10 min。

1.5 性能測(cè)試

各項(xiàng)性能均按相應(yīng)國(guó)家或企業(yè)標(biāo)準(zhǔn)進(jìn)行測(cè)試。

2 結(jié)果與討論

2.1 門(mén)尼粘度和硫化特性

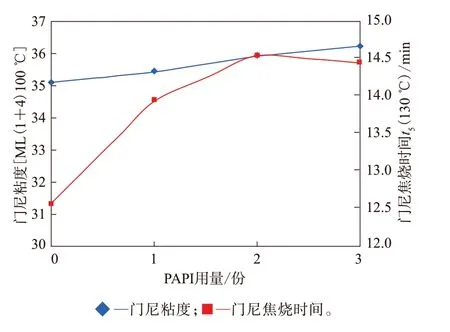

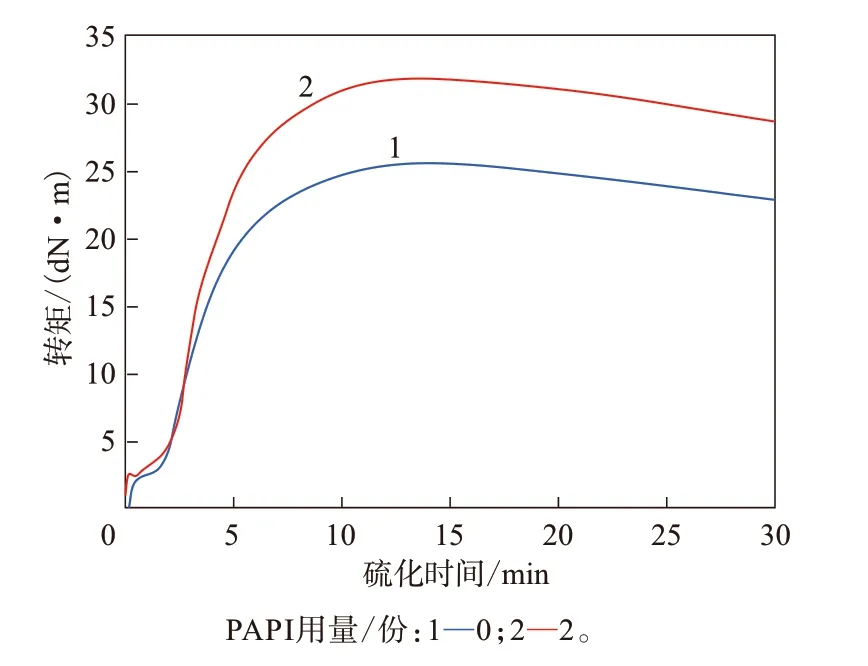

PAPI用量對(duì)膠料門(mén)尼粘度和硫化特性的影響如圖4—6所示。

從圖4和5可以看出,添加PAPI后,膠料的門(mén)尼粘度略有增大,門(mén)尼焦燒時(shí)間明顯延長(zhǎng),硫化速度減慢。從圖6可以看出,與未添加PAPI膠料相比,添加PAPI膠料的最大轉(zhuǎn)矩明顯增大,這說(shuō)明膠料的交聯(lián)密度增大,同時(shí)也驗(yàn)證了PAPI能增加交聯(lián)鍵數(shù)量、增大交聯(lián)密度的機(jī)理。PAPI的交聯(lián)反應(yīng)在一定程度上改善了膠料的抗硫化返原性能。分析認(rèn)為,PAPI與NR中雙鍵反應(yīng)是在硫化反應(yīng)基礎(chǔ)上進(jìn)行的,慢于碳-硫鍵的結(jié)合,因此膠料的硫化時(shí)間延長(zhǎng),交聯(lián)密度增大。

圖4 PAPI用量對(duì)膠料門(mén)尼粘度和門(mén)尼焦燒時(shí)間的影響

圖5 PAPI用量對(duì)膠料t10和t90的影響

圖6 膠料的硫化曲線

2.2 物理性能

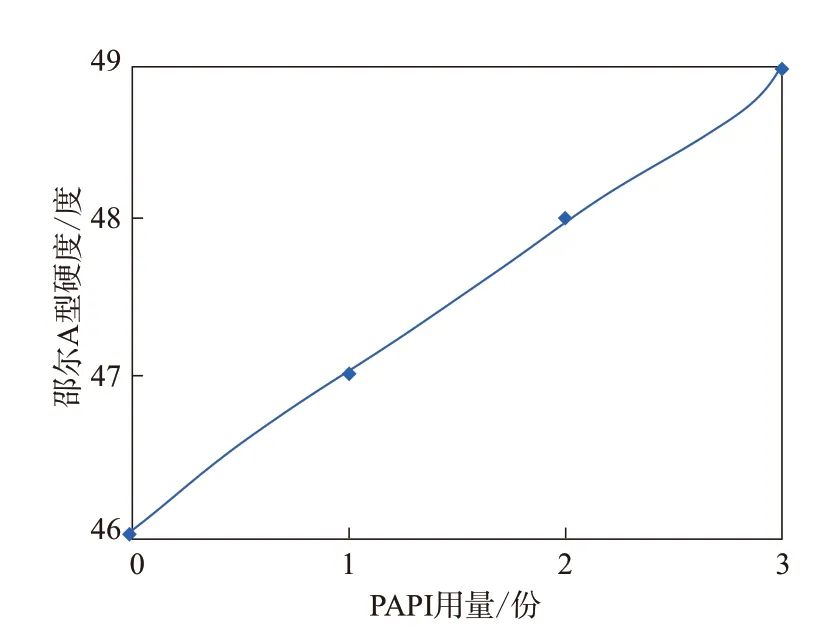

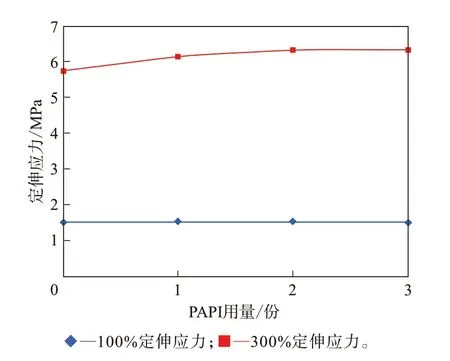

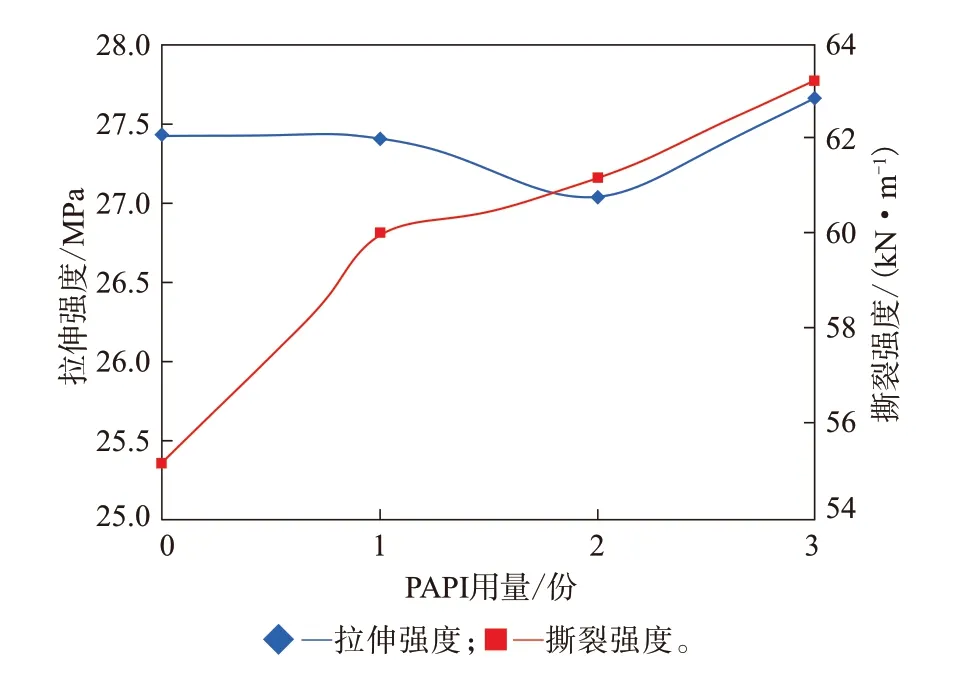

PAPI用量對(duì)硫化膠物理性能的影響如圖7—9所示。

從圖7—9可以看出:添加PAPI后,硫化膠的硬度和撕裂強(qiáng)度增大,這是因?yàn)槟z料的交聯(lián)密度增大[4];定伸應(yīng)力和拉伸強(qiáng)度變化不大。

圖7 PAPI用量對(duì)膠料邵爾A型硬度的影響

圖8 PAPI用量對(duì)膠料定伸應(yīng)力的影響

圖9 PAPI用量對(duì)膠料拉伸強(qiáng)度和撕裂強(qiáng)度的影響

2.3 動(dòng)態(tài)力學(xué)性能

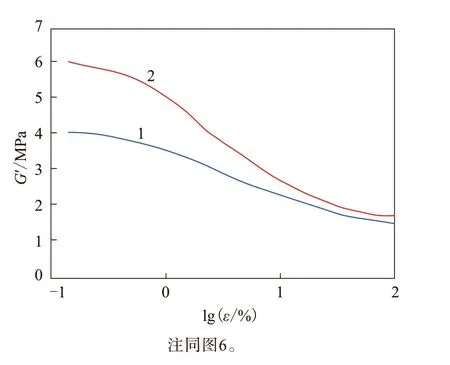

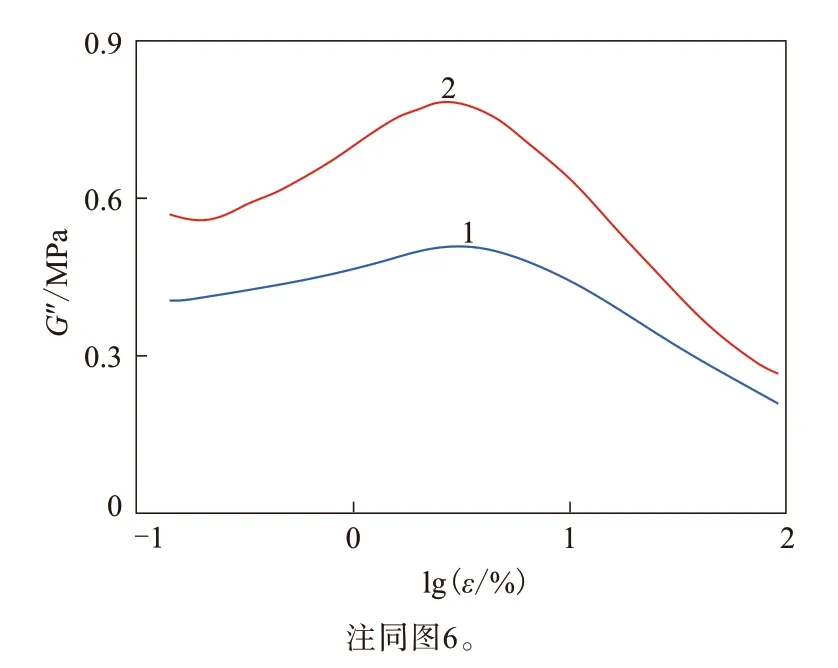

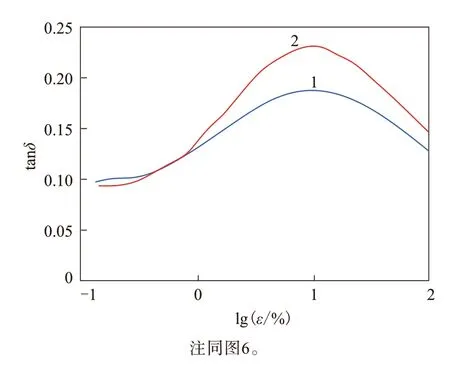

PAPI對(duì)膠料動(dòng)態(tài)力學(xué)性能的影響如圖10—12所示,ε為應(yīng)變,G′為彈性模量,G″為粘性模量,tanδ為損耗因子。

圖10 膠料的G′-lg ε曲線

圖11 膠料的G″-lg ε曲線

從圖10—12可以看出,添加PAPI后,膠料的G′,G″和tanδ均大幅增大,這是因?yàn)槟z料的交聯(lián)密度增大,網(wǎng)絡(luò)結(jié)構(gòu)程度提高。進(jìn)一步分析認(rèn)為,雖然交聯(lián)密度增大,膠料的動(dòng)態(tài)生熱會(huì)升高,但由于模量增大,膠料的阻尼性能大為改善,從而耐疲勞性能提高,進(jìn)而使其減震橡膠制品的使用壽命延長(zhǎng)。

圖12 膠料的tan δ-lg ε曲線

2.4 粘合性能

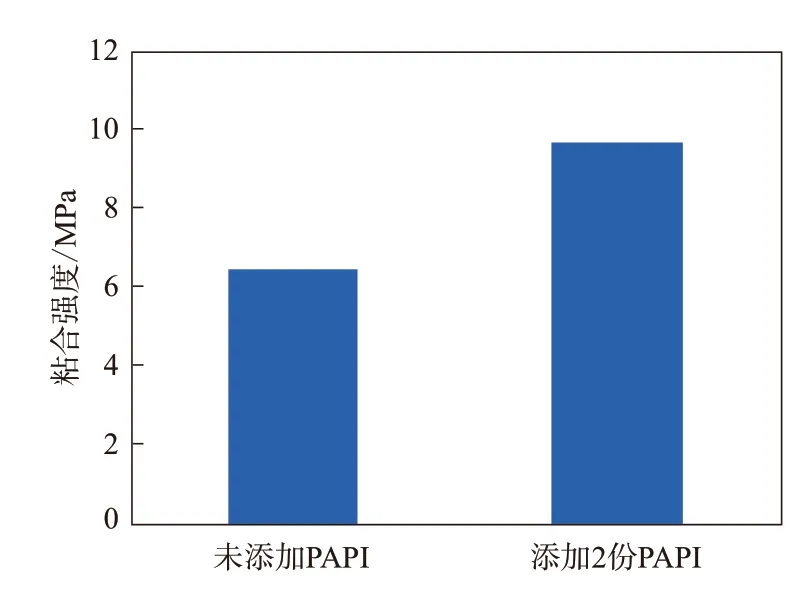

減震橡膠制品損壞的主要原因之一是橡膠與金屬粘合性能較差,因此提高橡膠與金屬粘合性能對(duì)減震橡膠制品非常重要。PAPI對(duì)膠料與鋼絲粘合強(qiáng)度的影響如圖13所示。

從圖13可以看出,添加PAPI后,膠料與鋼絲的的粘合強(qiáng)度大幅提高。

圖13 PAPI對(duì)膠料與鋼絲粘合強(qiáng)度的影響

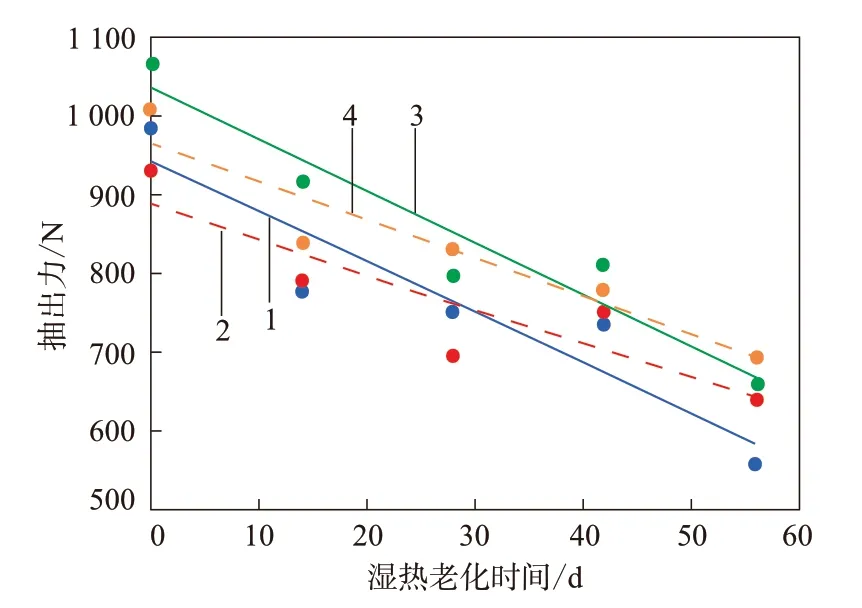

為排除膠粘劑對(duì)膠料與金屬粘合的影響,進(jìn)行了未添加與添加間-甲-白體系膠料與表面鍍黃銅鋼絲簾線的濕熱老化條件下抽出試驗(yàn)對(duì)比,濕熱老化條件為濕度 60%,溫度 77 ℃,結(jié)果如圖14所示。

圖14 鋼絲抽出力隨濕熱老化時(shí)間變化的擬合曲線

從圖14可以看出,添加PAPI膠料與金屬的粘合性能較未添加PAPI膠料好,即靜態(tài)苛刻環(huán)境下持久粘合能力優(yōu)異。分析認(rèn)為,由于PAPI中多官能團(tuán)馬來(lái)酰亞胺的兩端基團(tuán)較活躍,不僅可與烯烴上的碳-碳雙鍵反應(yīng),還可能與金屬反應(yīng),形成鍵能偏弱的過(guò)渡金屬-烷基鍵(δ鍵),鍵能為125~260 kJ·mol-1。因此,PAPI能明顯提高膠料與金屬的粘合性能。值得注意的是,在高溫模壓硫化生產(chǎn)過(guò)程中,添加PAPI的膠料可能會(huì)產(chǎn)生粘模問(wèn)題,需要對(duì)金屬模具表面處理或使用內(nèi)外脫模劑解決此問(wèn)題。

采用添加PAPI的膠料制備汽車(chē)發(fā)動(dòng)機(jī)懸置橡膠減震元件。在60 ℃環(huán)境溫度和50 Hz振動(dòng)頻率下,橡膠減震元件由原先屈撓20萬(wàn)次產(chǎn)生疲勞裂紋,改善至屈撓50萬(wàn)次產(chǎn)生疲勞裂紋,使用壽命大幅延長(zhǎng),得到了使用單位的認(rèn)可,并已大批量生產(chǎn)。另外值得一提的是,PAPI由于兩端基團(tuán)活性較強(qiáng),還可與其他烯烴橡膠反應(yīng),起到類(lèi)似作用。

3 結(jié)論

PAPI在減震膠料中的應(yīng)用具有以下作用。

(1)PAPI直接參與硫化反應(yīng),增大膠料的交聯(lián)密度,延長(zhǎng)焦燒和硫化時(shí)間,改善抗硫化返原性能。

(2)增大膠料的硬度和撕裂強(qiáng)度,且不影響拉伸強(qiáng)度。

(3)增大膠料的tanδ值,提高阻尼性能,改善耐疲勞性能。

(4)提高膠料與金屬的粘合性能。