硫化體系對丁腈橡膠/氫化丁腈橡膠并用膠性能的影響

趙桂英,王忠光,徐彥紅,李蘭勖,陳宏宇

(徐州工業職業技術學院,江蘇 徐州 221140)

耐油膠管是汽車的主要配件之一,用于輸送汽油、煤油、柴油、潤滑油及其他礦物油等,或作為各種油壓傳遞系統的連接管。內層膠位于膠管內層,使用時與輸送介質直接接觸,要求致密性、耐熱性能和對輸送介質的穩定性好,以及壓縮永久變形小等[1-2]。丁腈橡膠(NBR)具有良好的耐油、耐磨和耐熱性能,且成本低、加工性能好,一直以來都是汽車用耐油膠管的首選主體材料。但由于NBR自身的缺陷,只能在120 ℃以下長期使用,且其耐臭氧、耐候和耐輻射性能較差,越來越難以滿足汽車現代化發展的要求[3-4]。氫化丁腈橡膠(HNBR)對燃料油和潤滑油等穩定性好,對酸堿等腐蝕性介質耐受性能優,而分子結構決定了其優異的耐熱和耐臭氧性能,并具有強度高、耐磨性能好和壓縮永久變形小的優勢,同時混煉特性優良,便于加工成型,是綜合性能極為出色的特種橡膠[5-7]。HNBR/NBR并用膠綜合了NBR和HNBR的優勢,兼具良好的耐油和耐熱性能,從而可以滿足汽車用膠管日益提高的性能需求。

硫化體系一般由硫化劑、促進劑和活性劑等組成,對混煉膠和硫化膠性能具有重要影響。理想的硫化體系應賦予膠料穩定的加工性能和物理性能。不同硫化體系產生的交聯鍵類型不同,硫化膠性能也不同。NBR主要采用硫黃和含硫化合物作為硫化劑,也可用過氧化物等作硫化劑。HNBR的飽和度比NBR大得多,可采用過氧化物、硫黃和樹脂等硫化。

根據NBR和HNBR分子結構的特點,本工作研究過氧化二異丙苯(DCP)/三烯丙基異氰脲酸酯(TAIC)、硫黃/DCP/促進劑TMTD/促進劑CZ、硫化劑DTDM/促進劑TMTD/促進劑CZ三種硫化體系對NBR/HNBR并用膠性能的影響,以期獲得綜合性能最佳的硫化體系。

1 實驗

1.1 主要原材料

NBR,上海豐祿化工有限公司提供;HNBR,德國朗盛化學有限公司產品;炭黑N550,江西黑貓炭黑股份有限公司產品;DCP、TAIC、硫黃、促進劑TMTD、促進劑CZ和硫化劑DTDM,市售品。

1.2 配方

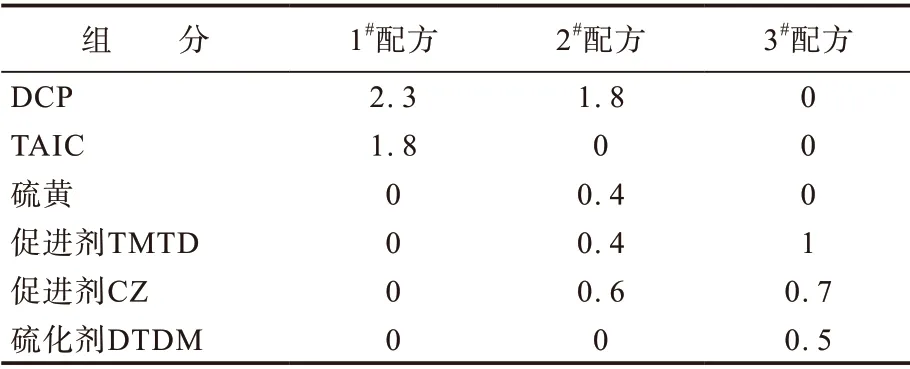

3種硫化體系膠料的配方見表1。

表1 配方 份

1.3 主要設備和儀器

XK-160型開煉機和QLB-25D/Q型平板硫化機,無錫第一橡塑機械有限公司產品;GT-M2000-A型無轉子硫化儀和GT270102AE型電腦拉力機,中國臺灣高鐵科技股份有限公司產品;401-B型熱老化箱,上海試驗設備廠產品。

1.4 試樣制備

先將NBR和HNBR混合均勻,然后加入氧化鋅、硬脂酸和防老劑等小料,再分批加入補強劑和增塑劑,最后加入硫黃、DCP、TAIC等硫化體系助劑;吃粉結束后,輥距調小至0.5 mm,薄通,打三角包5次,打卷4次,壓輥后下片。

混煉膠停放一定時間后,裁剪出的4.5~5 g的圓片上下用玻璃紙包好,放入無轉子硫化儀模腔中測試硫化特性。預熱模具并在平板硫化機上硫化,硫化條件為170 ℃×t90。

1.5 性能測試

膠料性能按照相應國家標準進行測試。

2 結果與討論

2.1 硫化特性

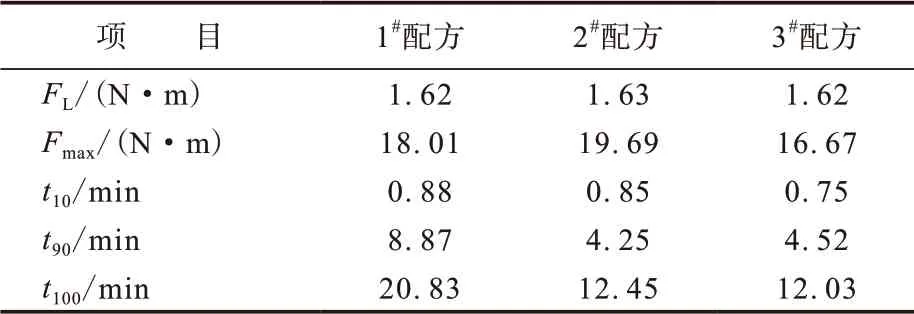

硫化體系對NBR/HNBR并用膠硫化特性的影響見表2。

表2 硫化體系對NBR/HNBR并用膠硫化特性(150 °C)的影響

從表2可以看出:3種膠料的t10均比較適宜,膠料有足夠的流動時間,硫化速度較快,硫化平坦期長;1#配方膠料的t10和t90較長,加工安全性能較好;3#配方膠料的t10較短;2#配方膠料的t90較短,可縮短生產周期,節約能源,降低生產成本,提高硫化效率。

2.2 物理性能

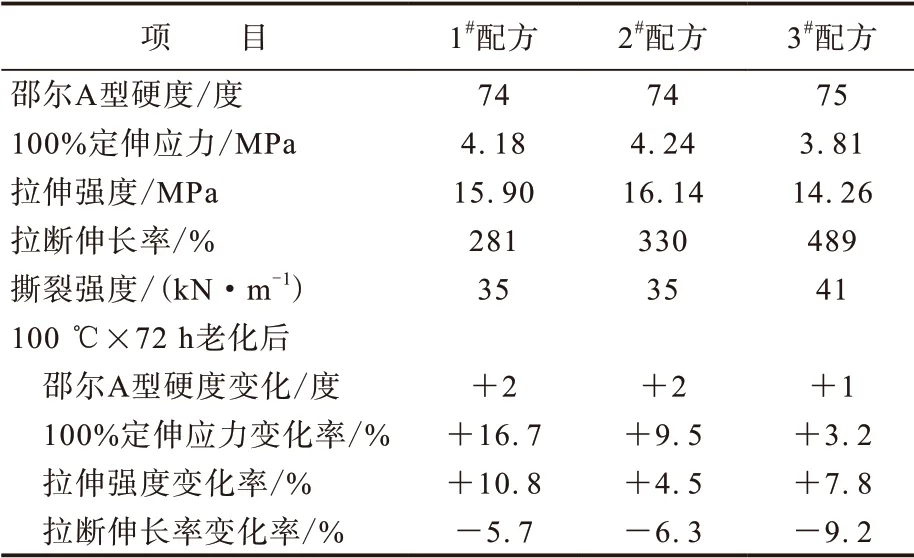

硫化體系對NBR/HNBR并用膠物理性能的影響見表3。

表3 硫化體系對NBR/HNBR并用膠物理性能的影響

從表3可以看出,2#配方膠料的100%定伸應力和拉伸強度最高,3#配方膠料的100%定伸應力和拉伸強度最低,這是由于2#配方膠料中的硫黃/DCP/促進劑TMTD/促進劑CZ硫化體系與NBR/HNBR并用膠反應形成的交聯鍵具有較強的抗破壞能力,而3#配方膠料中的硫化劑DTDM/促進劑TMTD/促進劑CZ硫化體系與NBR/HNBR并用體系反應形成的交聯鍵相對較弱。

從表3還可以看出:3種膠料的硬度相差不大,拉斷伸長率由大到小的順序為3#配方膠料、2#配方膠料、1#配方膠料,這是由于1#配方膠料中的DCP/TAIC硫化體系與NBR/HNBR并用體系反應形成的C—C鍵鍵能大,緊密的內部交聯網絡增加了分子間作用力。3#配方膠料的撕裂強度最大,1#配方和2#配方膠料撕裂強度相當。

從表3還可以看出:熱空氣老化后,3種膠料的硬度均有所增大,但增幅不大;100%定伸應力和拉伸強度均有所提高,其中1#配方膠料增幅最大,說明熱老化使膠料進一步硫化,使得交聯網絡更加緊密,膠料強度提高;3種膠料老化后的拉斷伸長率比老化前均有所降低,其中3#配方膠料降幅最大,1#配方膠料降幅最小。

2.3 耐介質性能和壓縮永久變形

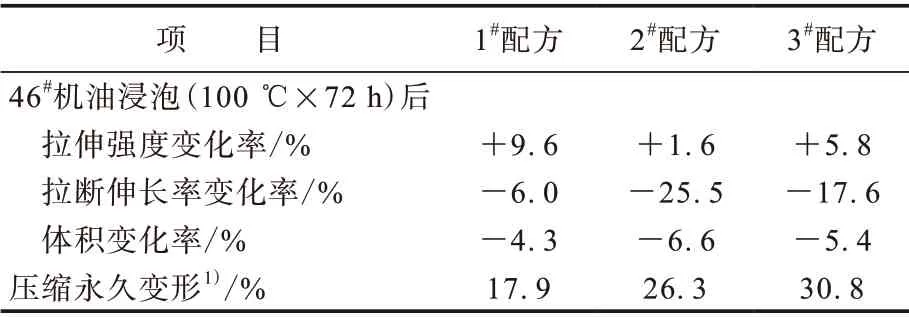

硫化體系對NBR/HNBR并用膠耐介質性能和壓縮永久變形的影響見表4。

從表4可以看出,經46#機油浸泡后,3種膠料的拉伸強度均提高,其中1#配方膠料的拉伸強度變化率最大,2#配方膠料的拉伸強度變化率最小。說明在高溫介質中,溫度使膠料進一步硫化的效果遠大于液體介質對硫化膠結構的破壞作用,因此膠料的抗破壞性能提高。

從表4還可以看出:經46#機油浸泡后,膠料的拉斷伸長率降低,其中2#配方膠料的拉斷伸長率降幅最大,1#配方膠料的拉斷伸長率降幅最小;1#配方膠料體積變化率最小,2#配方膠料最大,但整體變化不明顯,說明3種膠料在機油中的穩定性都較好。

表4 硫化體系對NBR/HNBR并用膠耐介質性能和壓縮永久變形的影響

從表4還可以看出,膠料的壓縮永久變形受硫化體系影響較大,其中3#配方膠料的壓縮永久變形最大,1#配方膠料最小,這是由于3#配方膠料形成的交聯鍵使分子結構呈現較大的剛性,膠料恢復形變的能力降低(壓縮永久變形越大,膠料恢復形變的能力越低)。

3 結論

(1)DCP/TAIC硫化體系膠料的t10較長,加工安全性較好;硫化劑DTDM/促進劑TMTD/促進劑CZ硫化體系膠料的t10較短;硫黃/DCP/促進劑TMTD/促進劑CZ硫化體系膠料的t90較短,硫化速度較快。

(2)硫黃/DCP/促進劑TMTD/促進劑CZ硫化體系膠料的100%定伸應力和拉伸強度最高,硫化劑DTDM/促進劑TMTD/促進劑CZ硫化體系膠料的撕裂強度最高。

(3)DCP/TAIC硫化體系膠料的加工安全性能、物理性能、耐熱老化性能和耐介質性能較好,壓縮永久變形較小。