芳香基環(huán)保橡膠增塑劑在高性能工業(yè)膠板中的應用

于恩強,于 淼,馮 濤,姜云平

(1.中海瀝青股份有限公司,山東 濱州 256601;2.北京橡膠工業(yè)研究設計院有限公司,北京 100143)

橡膠板是指以橡膠為主體材料制成的板材,其種類規(guī)格異常繁雜,用途極為廣泛。橡膠板產銷量約占橡膠工業(yè)制品產銷量的1/2,橡膠板是具有代表性的橡膠制品之一,已涵蓋橡膠工業(yè)內外諸多領域[1]。橡膠板中最大的一類產品是工業(yè)膠板,其用途廣泛,涉及到電工電子、石油化工等行業(yè)。這類工業(yè)膠板的橡膠消耗量已占到橡膠消耗量的2%以上,與輸送帶、傳動帶、夾布膠管和編織膠管的橡膠消耗量大體相當。在當前環(huán)保壓力不斷增大、產品同質化嚴重、市場競爭激烈的大環(huán)境下,橡膠制品企業(yè)轉變機制、提升品質、開發(fā)新品、發(fā)展特色無疑是企業(yè)生存之道[2]。“十三五”是我國橡膠工業(yè)由大轉強的關鍵階段,綠色輪胎產業(yè)化持續(xù)推進,橡膠再生、橡膠助劑無毒無害化等一系列舉措推動企業(yè)不斷轉型升級,綠色環(huán)保化的趨勢不可阻擋。

中海瀝青股份有限公司采用新精制技術進行環(huán)保橡膠增塑劑的工業(yè)化生產,既保證了環(huán)保橡膠增塑劑符合歐盟環(huán)保要求,又提高了環(huán)保橡膠增塑劑的芳烴含量。本工作主要對該公司研制的兩種芳香基環(huán)保橡膠增塑劑A0709/A1820B并用體系(模擬機油/DAE并用體系)在工業(yè)膠板中的應用性能進行研究。

1 實驗

1.1 主要原材料

天然橡膠(NR),RSS20煙膠片,馬來西亞產品;非環(huán)保增塑劑,20#機油和高芳烴油(DAE),國內市售品;環(huán)保橡膠增塑劑A0709和A1820B,中海瀝青股份有限公司產品。

1.2 試驗配方

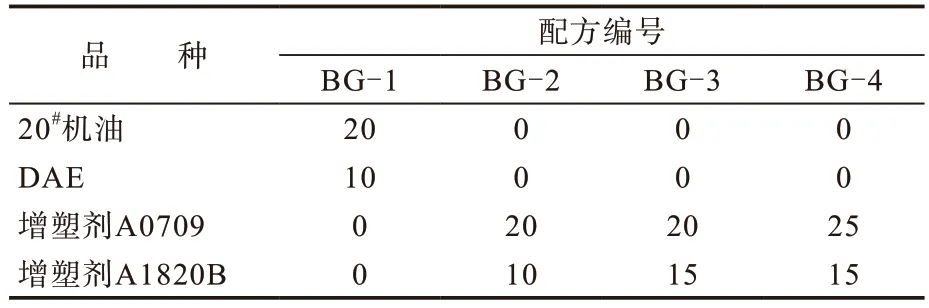

試驗配方為:NR 100,炭黑N550 40,炭黑N330 30,氧化鋅 5,硬脂酸 3,防老劑 1.25,其他 3,增塑劑 變品種、變量(見表1),硫黃2.5,促進劑 1.8。

表1 不同配方增塑劑用量 份

1.3 主要設備和儀器

XK-160A型開煉機,上海橡膠機械廠產品;1.57 L本伯里密煉機,英國法雷爾公司產品;C2000E型橡膠無轉子硫化儀、M200E型橡膠門尼粘度儀、T2000E型材料拉力試驗機和Y3000E型壓縮生熱試驗機,北京友深電子儀器有限公司產品;仿Ell5型橡膠沖擊彈性試驗儀,天津材料試驗機廠產品;LP-61型老化箱,重慶慧達試驗儀器有限公司產品;RSS-Ⅱ型滾動損失試驗儀,北京萬匯一方科技發(fā)展有限公司產品。

1.4 膠料混煉

一段混煉在開煉機上進行,加料順序為:生膠→小料→增塑劑→下片;二段混煉在密煉機中進行,密煉室溫度為80 ℃,轉子轉速為80 r·min-1,加料順序為:一段混煉膠和炭黑(2.5 min)→排膠;三段混煉在開煉機上進行,加料順序為:二段混煉膠→促進劑和硫黃→薄通2次→下片。

1.5 性能測試

各項性能均按相應的國家標準進行測試。

2 結果與討論

2.1 環(huán)保橡膠增塑劑的性質

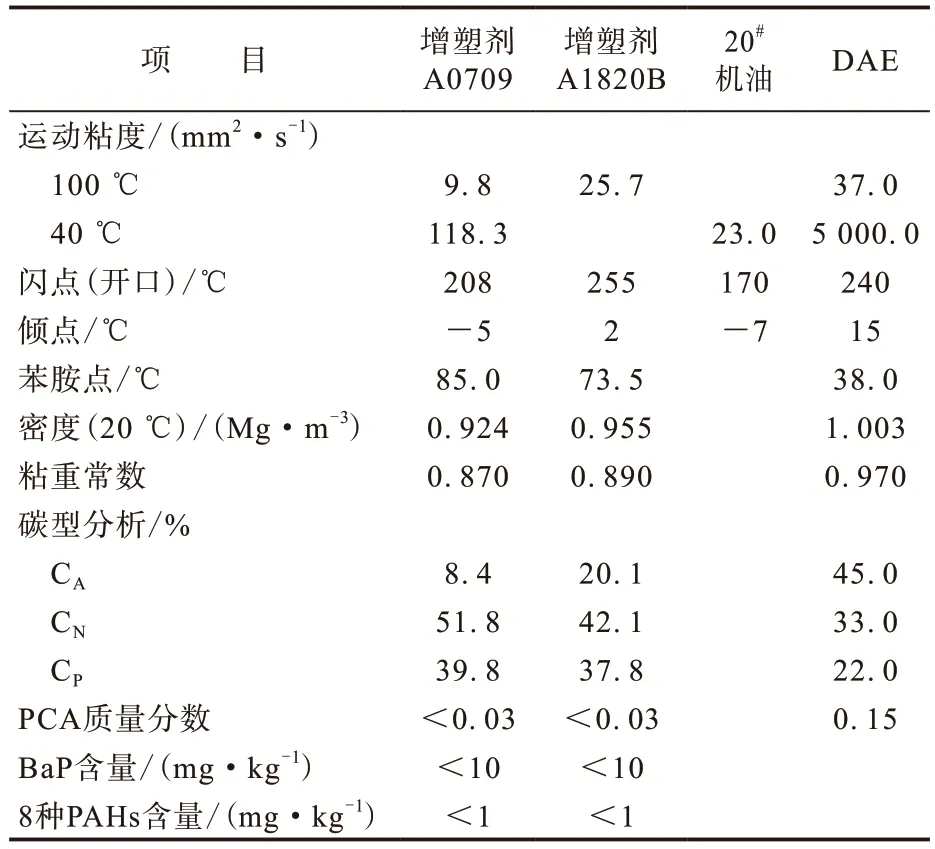

環(huán)保橡膠增塑劑及非環(huán)保增塑劑的性質如表2所示,CA,CN和CP分別為芳碳率、環(huán)烷碳率和鏈烷碳率。

表2 石油系橡膠增塑劑的性質

由表2可以看出,兩種環(huán)保橡膠增塑劑均滿足環(huán)保要求。由于機油性質較為復雜,未做詳細試驗。與DAE相比,兩種環(huán)保橡膠增塑劑的密度和CA值小,苯胺點高,說明環(huán)保橡膠增塑劑與橡膠的相容性有所降低。相比DAE,目前市售的環(huán)保型橡膠增塑劑的CA值普遍較低,這反映出為了消除致癌性芳烴而導致油品中總芳烴含量降低的情況。

2.2 膠料的混煉性能及包輥性

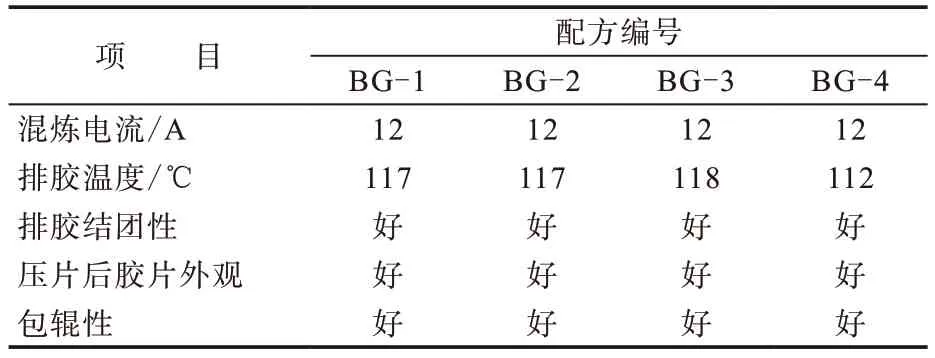

不同增塑劑膠料的混煉性能及包輥性如表3所示。密煉機煉膠過程的電流與煉膠功率呈正比。

從表3可以看出,4個配方膠料的混煉消耗功率相同,混煉膠在結團性、外觀和包輥性方面都表現良好。但是,當環(huán)保橡膠增塑劑用量達到40份時,排膠溫度降低了5 ℃,說明其潤滑性明顯提高。

表3 膠料的混煉性能及包輥性

2.3 膠料的硫化特性

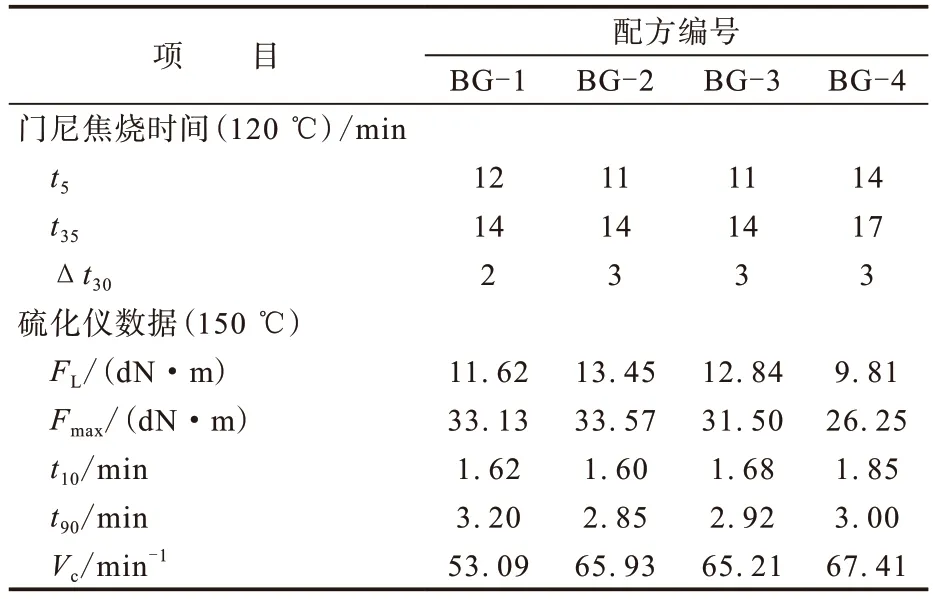

不同增塑劑膠料的硫化特性如表4所示。

表4 膠料的硫化特性

由表4可以看出,添加不同增塑劑的4個配方膠料中,BG-4膠料的t5最長,但與其他配方膠料相比相差不大,不同增塑劑對膠料的加工安全性影響相當。添加30與35份環(huán)保橡膠增塑劑時,膠料的硫化特性接近,無顯著差異,與添加30份非環(huán)保增塑劑的膠料相比,硫化速率指數(Vc)較高,硫化速率較高。當環(huán)保橡膠增塑劑用量達到40份時,膠料的FL和Fmax減小;t10延長,硫化速率指數高于低用量環(huán)保增塑劑膠料。總體來看,添加30~35份環(huán)保橡膠增塑劑的膠料與添加30份非環(huán)保增塑劑的膠料加工安全性能和硫化特性接近,硫化速率略高。

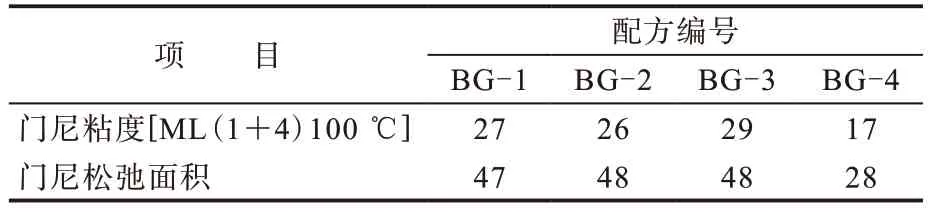

2.4 膠料的門尼粘度和門尼松弛

門尼粘度和應力松弛面積反映了膠料的加工性能。不同增塑劑膠料的門尼粘度和門尼松弛面積如表5所示。

表5 膠料的門尼粘度和門尼松弛面積

由表5可以看出,添加30~35份環(huán)保橡膠增塑劑時,膠料的門尼粘度和門尼松弛面積與添加30份非環(huán)保增塑劑的膠料相當,可以滿足工業(yè)膠板生產過程中對膠料加工性能的要求。環(huán)保橡膠增塑劑用量達到40份時,膠料的門尼粘度和門尼松尼松弛面積明顯減小。

2.5 硫化膠的物理性能

不同增塑劑硫化膠的物理性能如表6所示。

表6 硫化膠的物理性能

由表6可以看出,在相同用量下,非環(huán)保增塑劑硫化膠的硬度高于環(huán)保橡膠增塑劑硫化膠,而環(huán)保橡膠增塑劑硫化膠的硬度受增塑劑用量影響不大。從拉伸強度和拉斷伸長率來看,環(huán)保橡膠增塑劑硫化膠均高于非環(huán)保橡膠增塑劑硫化膠,且隨著環(huán)保橡膠增塑劑用量的增大,硫化膠的拉斷伸長率逐漸增大,而環(huán)保橡膠增塑劑用量為35份時的硫化膠的拉伸強度達到最大,增大到40份時,硫化膠的拉伸強度又略有減小。非環(huán)保增塑劑硫化膠的100%定伸應力、300%定伸應力和撕裂強度均略高于環(huán)保橡膠增塑劑硫化膠;當環(huán)保橡膠增塑劑用量為30與35份時,硫化膠的100%定伸應力、300%定伸應力和撕裂強度無顯著差異,當用量達到40份時,硫化膠的100%定伸應力和300%定伸應力明顯減小,而撕裂強度增大。增塑劑的種類和用量對硫化膠的拉斷永久變形和回彈值無顯著影響。

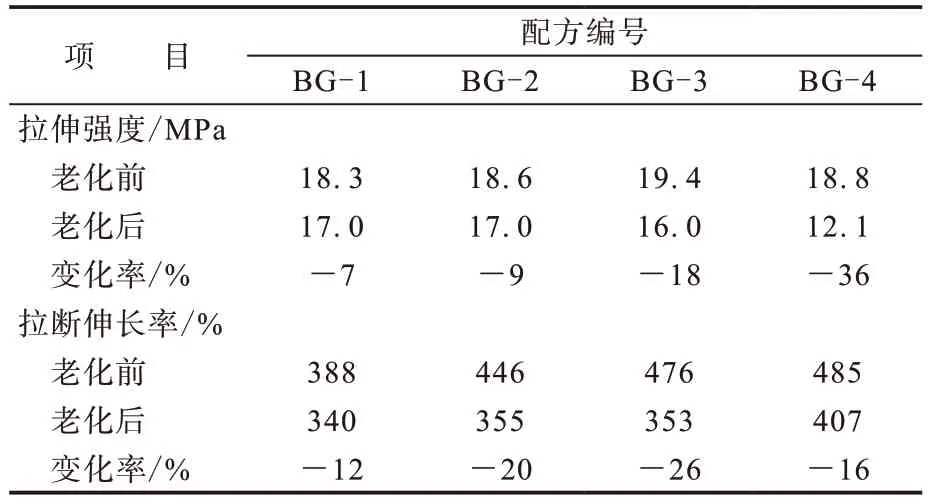

2.6 硫化膠的耐老化性能

不同增塑劑硫化膠的耐老化性能見表7。

表7 硫化膠的耐老化性能

由表7可以看出,非環(huán)保增塑劑硫化膠的耐老化性能優(yōu)于環(huán)保橡膠增塑劑硫化膠,而隨著環(huán)保橡膠增塑劑用量增大,硫化膠的耐老化性能下降。

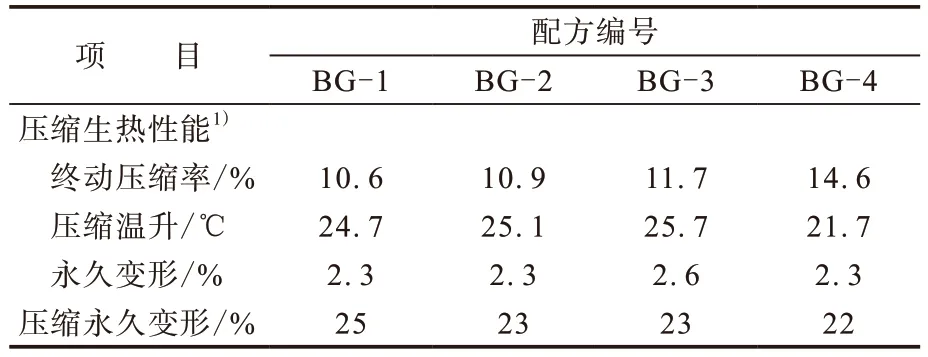

2.7 硫化膠的壓縮生熱和壓縮永久變形

不同增塑劑硫化膠的壓縮生熱和壓縮永久變形如表8所示。

表8 硫化膠的壓縮生熱和壓縮永久變形

由表8可以看出:非環(huán)保增塑劑硫化膠的終動壓縮率、壓縮生熱與添加相同用量的環(huán)保橡膠增塑劑硫化膠相當,而隨著環(huán)保橡膠增塑劑用量的增大,硫化膠的終動壓縮率增大;環(huán)保橡膠增塑劑用量為40份時,硫化膠的壓縮生熱顯著降低;增塑劑的種類和用量對硫化膠壓縮生熱試驗的永久變形和壓縮永久變形無顯著影響。

3 結論

對于高性能NR工業(yè)膠板,相同用量的環(huán)保橡膠增塑劑(A0709/A1820B并用體系)膠料與非環(huán)保增塑劑(20#機油/DAE并用體系)膠料性能基本接近,且部分性能略優(yōu)。對于試驗配方工業(yè)膠板膠料,環(huán)保橡膠增塑劑可以等量或適當加量替代非環(huán)保增塑劑,可以改善工業(yè)膠板的環(huán)保性能,而對工業(yè)膠板的主要性能不會造成明顯影響。