嚙合轉子冷卻系統有限元分析

汪傳生,王虎子,胡紀全,晁宇琦,邊慧光,蔡 寧

(青島科技大學 機電工程學院,山東 青島 266061)

在橡膠混煉過程中,影響煉膠效率和質量的因素很多,其中混煉溫度是決定密煉機性能、生產能力和煉膠質量最重要的因素之一。提高混煉溫度有助于橡膠與配合劑混合,但混煉溫度過高會降低機械的混合剪切作用,導致混煉不均勻;此外,還會加劇橡膠分子的熱氧化降解,降低膠料物理性能,并促使橡膠和炭黑之間產生過多的化學結合作用,產生過多凝膠,從而導致膠料可塑度下降,表面粗糙度增大,壓延、擠出等工藝困難。另一方面,如果混煉初期溫度過低,則會因膠料與密煉機工作部件的相對滑動而降低生產能力,同時消耗更多能量[1-2]。因此,為了在保證煉膠質量的同時降低能耗,較好地控制密煉機工作過程中的混煉溫度非常重要。

密煉機混煉溫度難以控制,這是因為混煉過程中摩擦剪切作用非常強烈,且環境密閉,生熱量大但散熱困難,所以膠料溫升極快,容易產生過煉現象。慢速密煉機排膠溫度一般控制在110 ℃左右,快速高壓密煉機排膠溫度一般控制在160 ℃以上[3]。因此,在密煉機混煉過程中采取有效的冷卻方式極為必要,加強對轉子、密煉室壁以及壓砣的冷卻,可進一步提高混煉質量。在煉膠過程中,轉子與密煉室壁間產生的熱量最多,而且難以散發,因此轉子冷卻的好壞直接影響排膠溫度和煉膠質量,這對高壓快速密煉機尤為重要。

轉子冷卻形式不同,冷卻效果也不同。以前密煉機轉子由于外形復雜且不規則,一般采取轉子內腔噴水冷卻。采用此方法轉子棱頂無法冷卻,而內腔因不能加工導致表面粗糙,傳熱系數低,冷卻效果差。為進一步提高轉子冷卻效果,國外廠家設計出強制循環冷卻結構,不但轉子內表面可加工,傳熱系數提高,而且凸棱也能得到冷卻。

本工作采用Pro/E軟件對自行設計的新型嚙合型轉子(根徑 340 mm,外徑 470 mm,軸向長度 648 mm)進行三維結構造型設計。利用Pro/E軟件中的Pro/Mechanica模塊對轉子兩種不同冷卻結構的冷卻效果進行模擬分析,為轉子冷卻結構的優化改進提供參考。

1 Pro/Mechanica熱力學分析

Pro/Mechanica中的熱力學分析模塊專門用于進行零件和組建模式下的穩態和瞬態溫度分布分析,其結果可以返回結構分析模塊中,并進行靈敏度分析和優化設計[4]。

在Pro/Mechanica中,其熱力學分析流程可以概括為:(1)建立模型(簡化模型、分配材料、模型的理想化、施加熱力載荷和約束);(2)分析模型(建立分析、運行分析、獲取結果);(3)定義設計變量(定義參數、指定變化范圍、預覽形狀變化);(4)優化設計(建立敏感度研究、運行并獲取結果、建立優化研究、運行并獲取結果、升級模型)。

2 轉子冷卻結構有限元分析

2.1 數學模型

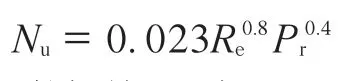

對于光滑管道紊流,可按迪圖斯-貝爾特公式[5-6]進行計算:

式中Nu——努謝爾特準則;

Re——雷諾準數;

Pr——普朗特準數。

對流換熱系數(α)計算表達式[7-8]為

式中λ——材料熱導率,W·(m·℃)-1;

d——冷卻水孔直徑,mm。

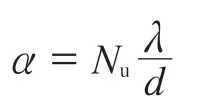

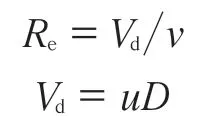

經查,40 ℃時水的物理性能參數為:比熱容4.174 103 J·(kg·℃)-1,密 度(ρ)0.992 2 Mg·m-3,λ0.635 W·(m·K)-1,動力粘度(μ)6.56×10-4N·s·m-2,運動粘度(動量擴散系數,v=μ/ρ)6.58×10-7m2·s-1,Pr4.31。

由于屬于短管道傳熱,通道內流動尚未充分發展,層流內層較薄,熱阻力小,換熱系數計算得1.28,可求出:

式中Vd——水的流量;

u——水流速度,1.18 m·s-1;

D——冷卻水管直徑,20 mm。

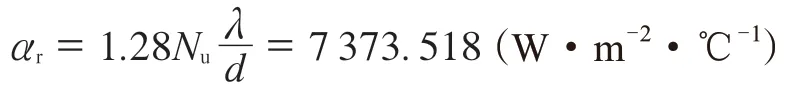

經換熱系數公式計算得到校正后的換熱系數(αr)為

由于冷卻水管的長度遠大于冷卻水通道孔徑,因此該換熱系數不需修正。

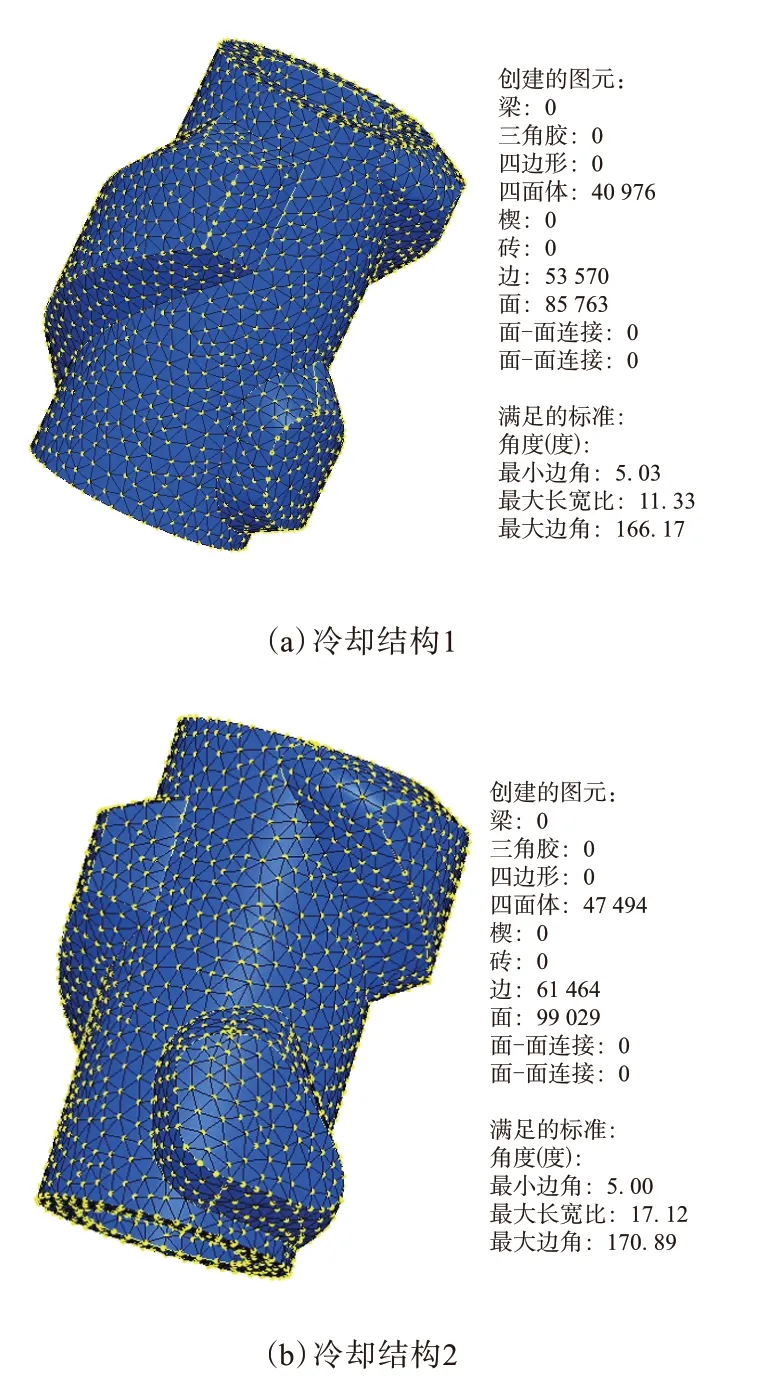

圖1是兩種新型嚙合轉子強制循環冷卻結構的實體造型,管道模型通過三維軟件布爾運算得到。采用將轉子去除流道模型與流道模型裝配到一起的有限元模型,其中流道模型代表水蒸氣。

圖1 兩種新型嚙合轉子強制循環冷卻結構及管道模型

2.2 定義材料屬性

本研究轉子選擇線性材料45#鋼,相當于AISI 1045,其主要屬性如下:密度 7.827 Mg·m-3,泊松比 0.27,剪切模量 7.7×1010Pa,楊氏模量1.99×1011Pa,極限張力強度 1.24×1012Pa,屈服強度 3.556×108Pa,熱膨脹系數 1.17×10-5K-1,比熱容 473.31 J·(kg·K)-1,熱導率43.012 W·(m·K)-1。

2.3 網格劃分

兩種轉子構型的有限元模型采用相同的參數建立。有限元模型的基本單元、節點信息、劃分好的網格模型如圖2所示。

圖2 轉子強制循環冷卻結構有限元網格模型及網格節點數

2.4 載荷加載

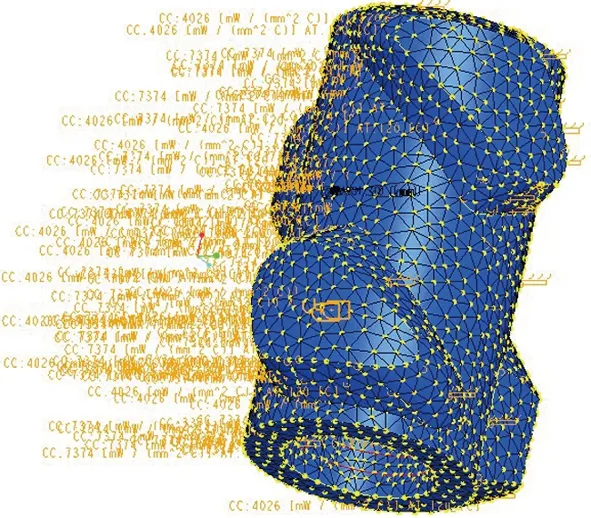

在對流換熱過程中,熱量的傳遞涉及兩種機理,一種是對流,即流體質點不斷地運動、滲亂混合,熱量從一處被帶到另一處;另一種是導熱[9-10],主要指密煉機室壁和流體間、流體各層間存在溫差,通過導熱作用使熱量得以傳遞。對流換熱強度是一個比較復雜的物理現象,換熱系數從數值上反映其綜合強度。對有限元模型及每個域分別進行加載,膠料接觸平面參數以試驗研究所得排膠溫度為參考,在轉子外表面即膠料接觸平面加載假定熱載荷15 kW。與冷卻水相接觸的平面參數為:αr7 373.518 W·m-2·℃-1,冷卻水溫度40 ℃,轉子熱導率 43.012 W·(m·K)-1,轉子比熱容 473.34 J·(kg·K)-1。載荷及對流加載完畢后的效果如圖3所示。

圖3 加載模型顯示示意

2.5 模擬結果與分析

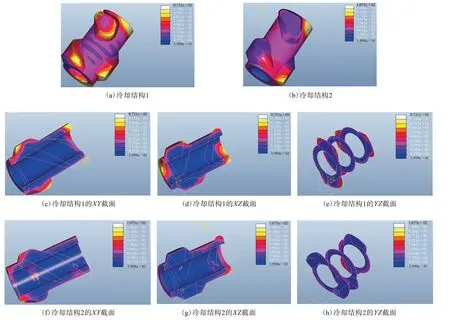

對有限元模型求解結果進行分析,通過軟件計算得到不同冷卻結構轉子的溫度場變化,結果如圖4所示。

圖4 不同冷卻結構轉子的溫度場分布

從圖4可以看出:轉子棱頂處的溫度較高,熱量比較集中,這是由于其表面換熱面積較小,而且離中間水道距離較大;轉子體外緣部分溫度較高;轉子體和長短棱的中間部位溫度大體均等。

對比圖4兩種冷卻結構溫度場變化可以看出,冷卻結構1的轉子體最大溫度比冷卻結構2小、轉子體表面(除轉子棱)部分溫度比冷卻結構2更低,這是由于其具有獨特的帶有螺旋角的螺旋結構,水在管道中流通順暢,而且螺旋管道間間隙小,故水流循環快,進一步增強了其冷卻效果。冷卻結構1轉子棱部分的冷卻效果遜于冷卻結構2,這主要是由于冷卻結構1在轉子棱處的結構不是一體,而是通過兩條水道間隔冷卻導致的。

3 結論

(1)迷宮式強制冷卻方式對轉子冷卻效果良好。中間水道設計目的是作為回水通道,如果強度條件允許,可以增大中間水道的直徑,以得到更好的換熱效果。

(2)轉子冷卻水道螺旋方式冷卻,設計時應使水流運動的螺旋水道有一定的螺旋角,以增大水道長度,從而增大冷卻面積,更有利于轉子體表冷卻。

(3)轉子冷卻結構設計應盡量簡單,以利于水流順暢運動的同時減小水流進出口溫差,使水溫控制更為準確、靈敏,也為今后變溫混煉提供良好的條件。

(4)轉子棱頂處的冷卻結構盡可能設計成一個小整體,采用兩段冷卻時需盡可能縮小兩段間間隙盡可能小,以利于轉子棱冷卻。