特大型密封圈注射硫化機箱式梁的有限元分析與結構優化

陳 謙,劉 存,韓 露,李溪斌,呂柏源

(青島科技大學 機電工程學院,山東 青島 266042)

與傳統成型工藝相比,注射模內硫化成型的特大型密封圈具有結構緊湊、自動化程度高、生產效率高和成本低等優點。對于兩種橡膠材料制成的特大型密封圈,可采用注射硫化機進行移模注射硫化成型。注射硫化機箱式梁除了承受注射時的巨大鎖模力外,還支撐滾珠絲杠完成開合模過程,因此箱式梁的結構設計對特大型密封圈的質量影響較大。

在成型過程中,由于受鎖模力作用,箱式梁不可避免地會發生形變,但形變必須控制在一定范圍內,否則會導致合模力沿圓周方向非均勻分布,造成特大型密封圈硫化不均、飛邊過大和動平衡性能差等問題,影響成型精度[1-2]。

采用有限元方法對箱式梁進行靜力學分析,可以模擬其受力時的應力和應變。這樣不僅可以校核箱式梁各部件的強度和剛度,判斷是否滿足許用要求,還可以進行結構優化。研究表明,大型通用有限元分析軟件ANSYS可以高效和準確地分析注射硫化機箱式梁的靜力學結構[3-6]。

本工作采用有限元分析軟件ANSYS對特大型密封圈注射硫化機箱式梁進行力學分析和結構優化,為提高特大型密封圈的成型效率和產品質量提供參考。

1 模型簡化

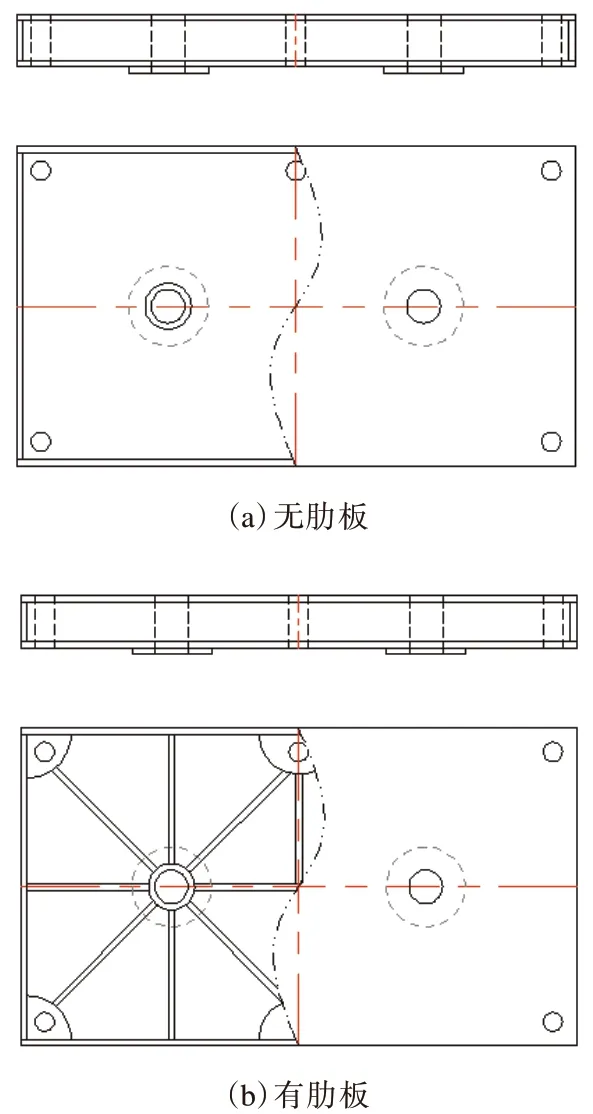

注射硫化機箱式梁的長、寬、高分別為3 500,2 000,420 mm。箱式梁底板先與四周側板分別焊接,然后在框架內部焊接套筒和肋板,肋板起提高強度和減小形變的作用,最后再將上板焊接到四周側板上組成封閉箱式梁。無肋板和有肋板箱式梁結構示意見圖1。

圖1 無肋板和有肋板箱式梁結構示意

為方便分析和減小計算量,用有限元分析軟件ANSYS進行分析前,需簡化箱式梁模型。箱式梁主體為焊接結構,但本工作分析重點不是焊縫處的應力,因此可將箱式梁視為理想的焊接件,即將箱式梁三維模型視為一個實體。簡化模型不但方便建模,而且減小了前處理工作量,并保證了分析精度。

簡化模型可以模擬箱式梁受力最大時即兩個工位同時注射膠料的情況。通過受力分析可知,箱式梁底板的兩個加強環同時受滾珠絲杠固定式支撐單元傳遞的鎖模力,同時由于支撐柱螺母的固定作用,箱式梁支撐柱孔處產生支反力。這些力同時作用使箱式梁發生形變,且最大形變位于底板的兩個加強環處[3]。

2 有限元分析

2.1 等效載荷計算

在有限元分析中,要求把單元所受的外載荷,如體力、面力和未作用在節點上的集中力等,利用虛功原理轉化為等效載荷。

單元剛度矩陣[k]e計算公式如下:

式中,[B]為單元應變矩陣,[B]T為單元應變轉置矩陣,[D]為單元彈性矩陣,t為單元厚度。

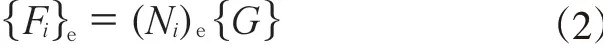

單元集中力的等效載荷{Fi}e計算公式如下:

式中,(Ni)e為單元形函數,{G}為集中力,i為三角形單元的一個節點,3個節點輪換計算。

單元表面力的等效載荷{Q}e計算公式如下:

式中,[N]T為形函數轉置矩陣,q為單元表面力,s為單元長度。

2.2 單元選擇

有限元分析精度主要取決于結構單元類型的選擇和網格劃分的精細程度,其中單元類型的選擇尤為重要。選擇合理的單元類型不僅使后處理過程簡單、耗時短、易于實現,且計算精度高,具有實用價值。本次分析采用有限元分析軟件ANSYS15.0中的高階三維20節點結構實體單元Solid 95,該實體單元能容許不規則形狀,而且不會降低精確性,可以更好地適應智能網格劃分。

本工作材料選用Q235A碳素結構鋼,其參數[2]為:彈性模量 2.12×105MPa,泊松比 0.288,密度 7.86 Mg·m-3,屈服極限 235 MPa,安全系數 1.3,許用應力 180 MPa。

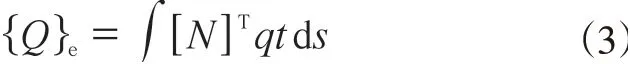

2.3 網格劃分

本工作采用智能網格劃分模式,同時使用線尺寸控制單元格大小,以達到均勻劃分網格、提高計算精度的目的[1]。網格劃分后的上橫梁有限元模型如圖2所示。

圖2 網格劃分后的上橫梁有限元模型

2.4 加載和求解

通過特大型橡膠密封圈的成型分析可知注射壓力為50 MPa,經計算,箱式梁受到的單工位鎖模力(F)為5 549.78 kN,加強環底面積(S)為0.43 m2,因此底板單個加強環所受壓強(P)如下:

P=F/S=5 549.78×1 000/0.43=12.9(MPa)

上橫梁由支撐柱螺母固定,因此施加約束時,可視上橫梁的6個支撐柱孔在x,y和z方向上的形變都被約束。加載和約束模型如圖3所示。

圖3 加載和約束模型

加載和約束后,采用軟件ANSYS直接求解,在求解器處理每個單元的同時進行整體矩陣的組集和求解。

2.5 應力和形變分布

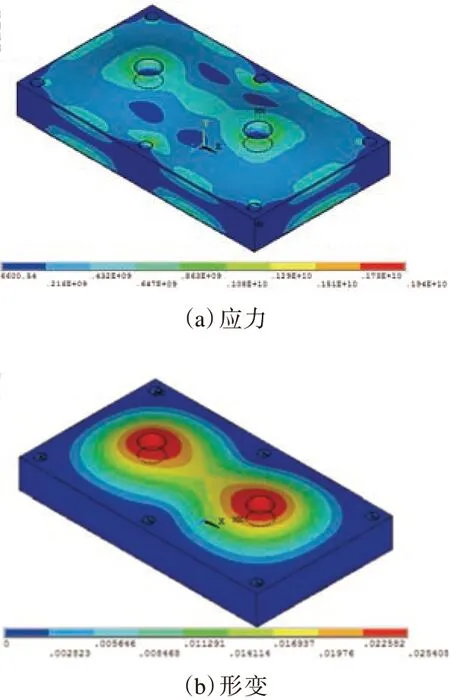

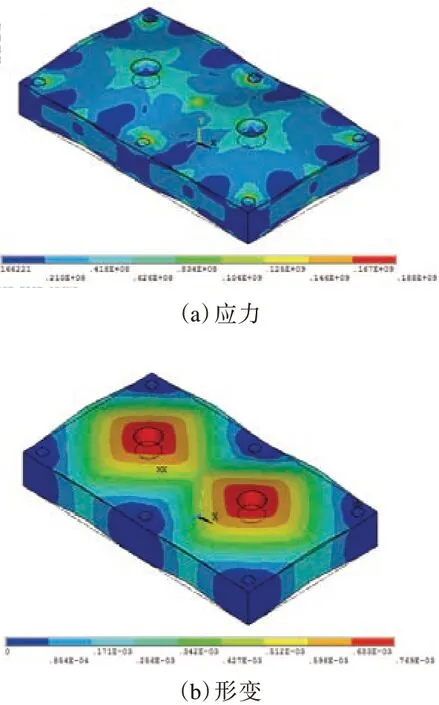

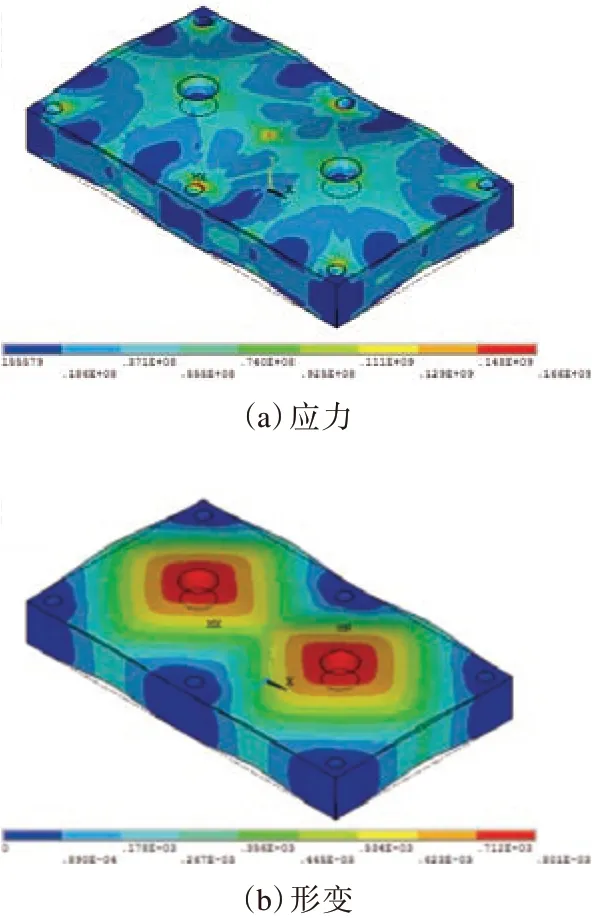

無肋板和有肋板箱式梁的應力和形變分布分別如圖4和5所示。

從圖4和5可以看出,與無肋板箱式梁相比,有肋板箱式梁的應力從194 MPa降低到188 MPa,形變從2.50 mm減小到0.77 mm。可見肋板可以明顯降低箱式梁所受應力并減小形變,因此選用有肋板箱式梁。

圖4 無肋板箱式梁的應力和形變分布

從圖5可以看出,有肋板箱式梁的支撐柱孔處存在應力集中現象,且應力集中于中間兩個支撐柱孔處,應力值為188 MPa,超出許用應力范圍,因此應當在支撐柱孔處采取倒圓角處理。有肋板箱式梁的最大形變為0.77 mm,由于這個形變可以被補償,因此在許可范圍內可以進行結構優化。

圖5 有肋板箱式梁的應力和形變分布

3 結構優化

3.1 正交試驗

通過優化上橫梁結構,并盡可能地減小整機質量,可以將應力和形變都調整到合適范圍內,以滿足設計要求和節省材料。

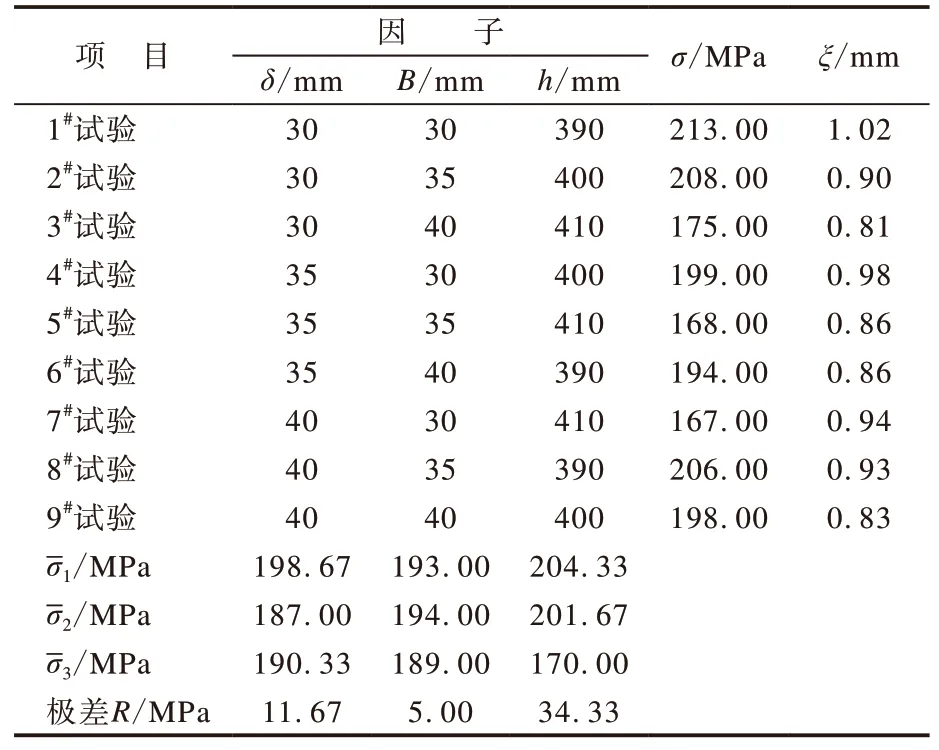

為減少優化次數并提高優化效率,采用正交表L9(33)對上橫梁進行結構優化,考察上橫梁壁厚(δ)、肋板寬度(B)和上橫梁高度(h)這3個因素對上橫梁應力(σ)和形變(ξ)的影響。正交試驗結果如表1所示。

表1 正交試驗結果

從表1可以看出,3個因素的極差從大到小的順序為h,δ,B,可見h對σ的影響最大,δ次之,B最小。σ越小,上橫梁強度越高。取各因素最小極差對應的水平作為優化條件,即δ2B3h3(上橫梁壁厚為35 mm,肋板寬度為40 mm,上橫梁高度為410 mm)。

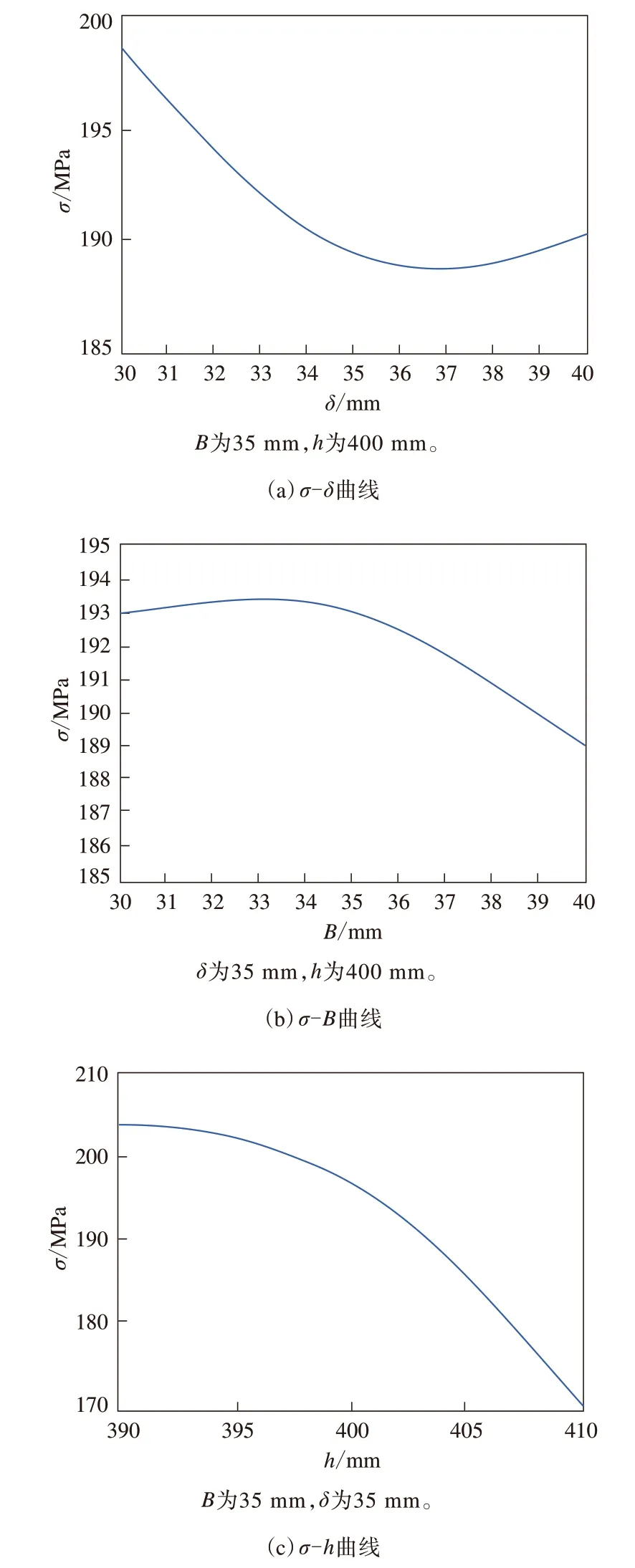

3.2 單因素試驗

通過單因素試驗考察3個因素對上橫梁應力的影響,結果如圖6所示。

從圖6可以看出,在一定范圍內增大上橫梁壁厚、肋板寬度和上橫梁高度,可以降低上橫梁應力,提高上橫梁強度。

圖6 3個因素對上橫梁應力的影響

3.3 優化結果

結構優化后上橫梁的應力和形變分布如圖7所示。

從圖7可以看出:上橫梁支撐柱孔處依舊存在應力集中現象,應力從188 MPa降低到166 MPa,小于許用應力;形變為0.8 mm,雖然比優化前形變稍大,但仍在允許范圍之內,滿足許用要求。

圖7 結構優化后上橫梁的應力和形變分布

4 結論

(1)與無肋板箱式梁相比,有肋板箱式梁的應力降低,形變減小。

(2)有肋板箱式梁的應力集中于中間兩個支撐柱孔處且超出許用應力,在支撐柱孔處采取倒圓角處理可以在一定程度上降低應力集中。

(3)正交試驗表明,上橫梁壁厚為35 mm、肋板寬度為40 mm、上橫梁高度為410 mm時,上橫梁應力最小,強度最高。

(4)與結構優化前相比,結構優化后的上橫梁應力小于許用應力,形變變化不大,有利于延長特大型密封圈注射硫化機箱式梁的使用壽命,減小整機質量并降低制造成本。