多聯硫化機上橫梁構型有限元分析及優化

韓 露,李溪斌,陳 謙,劉 存,呂柏源

(青島科技大學 機電工程學院,山東 青島 266061)

多聯硫化機有5個工位可以同時工作,極大地提高了橡膠制品的制造效率。硫化機工作時,上橫梁[1]是承受鎖模力的關鍵部位,不同工位單獨工作時勢必會造成上橫梁受力不均勻,影響對中精度,從而影響制品的質量,因此上橫梁的強度和剛度是硫化機設計的關鍵因素。本工作旨在通過對不同構型的上橫梁進行有限元分析,確定合適的結構,并在此基礎上進行優化設計,達到既能滿足使用要求又能節省資源的目的。

1 理論分析

應用有限元進行分析時,解的精度[2]主要取決于單元模型(形狀及位移模式等)的選擇和網格劃分的精細,而單元模型的選擇更為關鍵。對于四面體單元,利用虛功原理將單元所受外載荷轉化為等效載荷。

2 上橫梁有限元分析

2.1 建立幾何模型

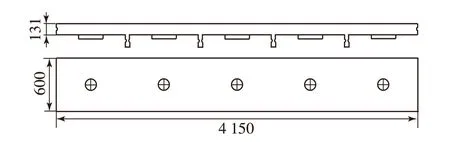

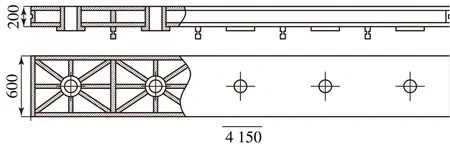

圖1 板式上橫梁結構示意

本工作采用的鋼材是Q235A普通鋼材,其力學參數為:彈性模量 2.12×105MPa,泊松比0.288,密度 7.86 Mg·m-3,屈服極限 235 MPa,安全因數 1.3,許用應力 ≤180.7 MPa。

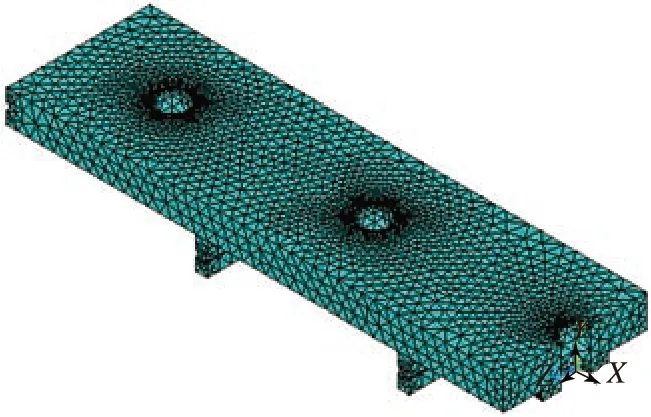

2.2 定義單元類型并劃分網格

單元類型選擇solid 95[3],該單元具有20個節點,各有3個自由度,可以在空間任一點定位,并在不影響精度的前提下,允許不規則形變。采用自由網格劃分方法對上橫梁進行網格劃分,并在應力集中的位置進行網格細化,更真實地反映實際受力情形。劃分過的模型如圖2所示。

圖2 上橫梁網格劃分

2.3 定義約束條件并施加載荷

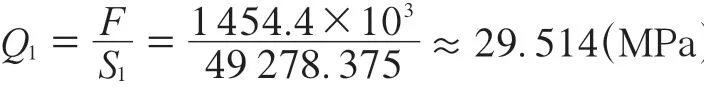

當硫化機5個工位同時工作時,上橫梁受到鎖模力的反作用最大,同時上橫梁受到左右側板和公用側板的約束作用,視上橫梁上各個鍵槽為約束邊界,施加X,Y,Z方向的全約束。單個工位受力F=1 454.4 kN,根據實際情況,視載荷均勻分布作用于上橫梁下的加強環的環面(S1=49 278.375 mm2)上,因此表面載荷Q1為

施加約束和載荷后的模型如圖3所示。

圖3 約束與加載分布

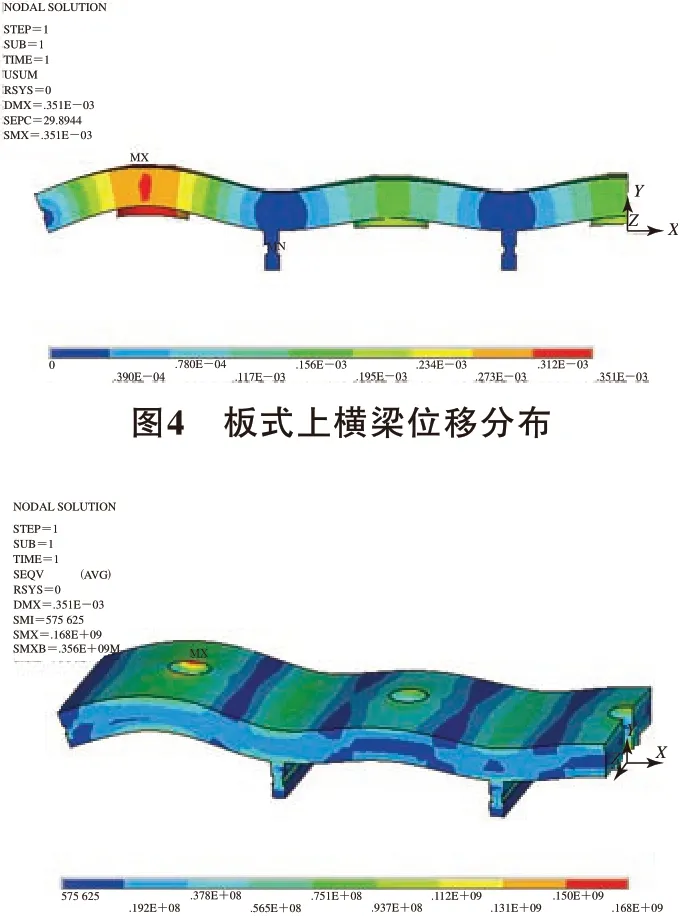

2.4 求解與結果分析

采用ANSYS直接解法求解,求解結果如圖4和5所示。由圖4可知,Y方向最大位移為0.351 mm,發生在上橫梁左右兩工位的套筒和加強環位置,與實際工作時左右兩工位約束不對稱、中間3個工位約束對稱的情況相符,結果也比較合理。由圖5可知,最大應力發生在上橫梁左右兩側套筒處,此位置為應力集中部位,最大應力為168 MPa,遠小于材料的屈服極限235 MPa,滿足結構強度要求。

圖5 板式上橫梁應力分布

2.5 結構改進

綜上所述,板式上橫梁的強度、剛度均滿足使用要求,為研究不同構型上橫梁強度、剛度的變化,還需設計一箱式上橫梁進行對比分析。已知板式上橫梁的質量約為2 694 kg,現以同樣質量的鋼材設計一箱式上橫梁,其結構尺寸如圖6所示。該上橫梁是由底板、頂板、端板、腹板焊接在一起組成的密閉箱型梁,其內部焊接有“米”字形肋板以降低整個結構的形變,中間位置裝有套筒,箱式上橫梁的質量約為2 690 kg。

圖6 箱式上橫梁結構示意

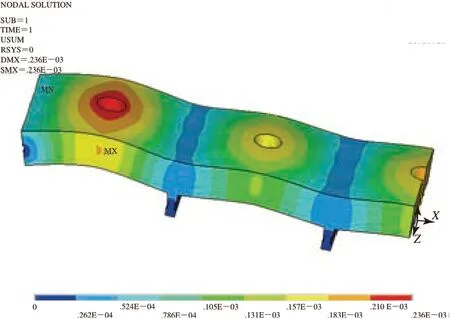

箱式上橫梁分析結果如圖7和8所示。由圖7和8可知,最大位移和最大應力分別為0.236 mm和121 MPa,發生位置與板式上橫梁相同。通過對比分析可知,在同樣的工作條件下,同等質量、不同構型的上橫梁強度、剛度不同,箱式上橫梁的強度、剛度明顯較好。因此,在多聯硫化機上橫梁的設計中應選用箱式上橫梁。

圖7 箱式上橫梁位移分布

圖8 箱式上橫梁應力分布

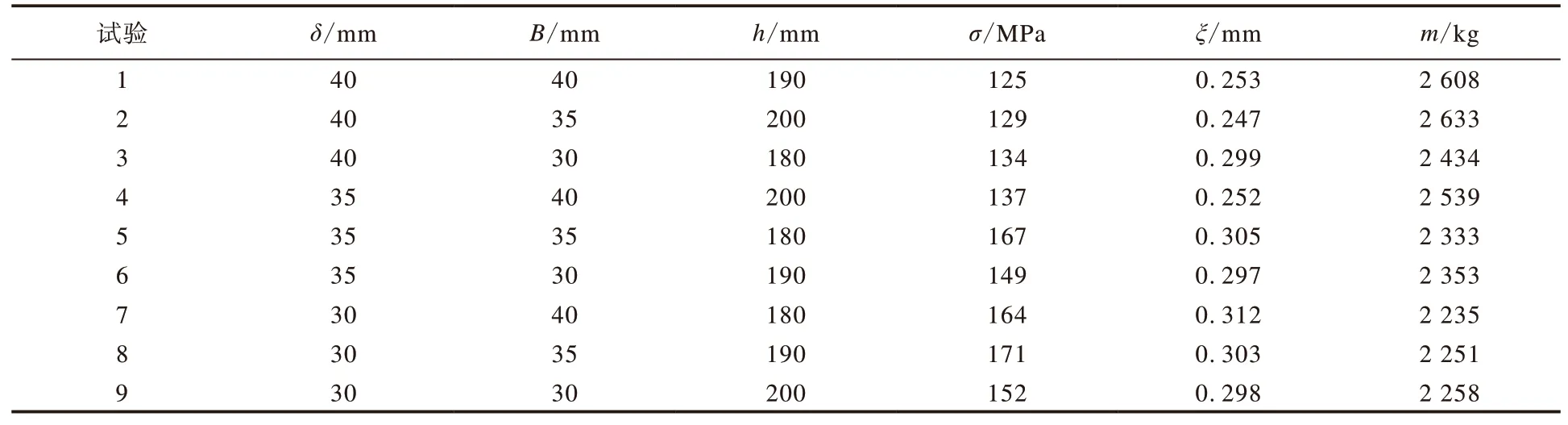

3 結構優化

綜上所述,箱式上橫梁的最大應力遠小于材料的許用應力,為節省資源,還需對其進行優化。本工作采用正交試驗方法[4]對上橫梁各個參數進行優化,正交試驗表如表1所示,其中上橫梁壁厚為δ,肋板寬度為B,上橫梁高度為h,最大應力為σ,最大應變為ξ,質量為m。

表1 正交試驗表

根據第7組數據,即δ=30 mm,B=40 mm,h=180 mm,從中選定兩個因素,其余因素重新選擇,做3組數據分析。

2018年中興通訊危機催生了關于“中國芯”的全民焦慮,引起了國人的深刻反省,深感“核心技術”對于國家發展的重要性,而要避免“受制于人”則要有自己的核心技術。這一事件暴露了我國在某些關鍵科技領域存在的不足,同時也更加堅定了我國要大力發展科學技術,形成自己核心競爭力的信念。科技創新政策在促進科技進步,推動科技創新方面發揮著重要的激勵與引導作用。這就需要我國在科技創新政策方面加大支持力度,構建協調順暢的科技創新激勵機制,從而促進我國的科學技術快速進步。

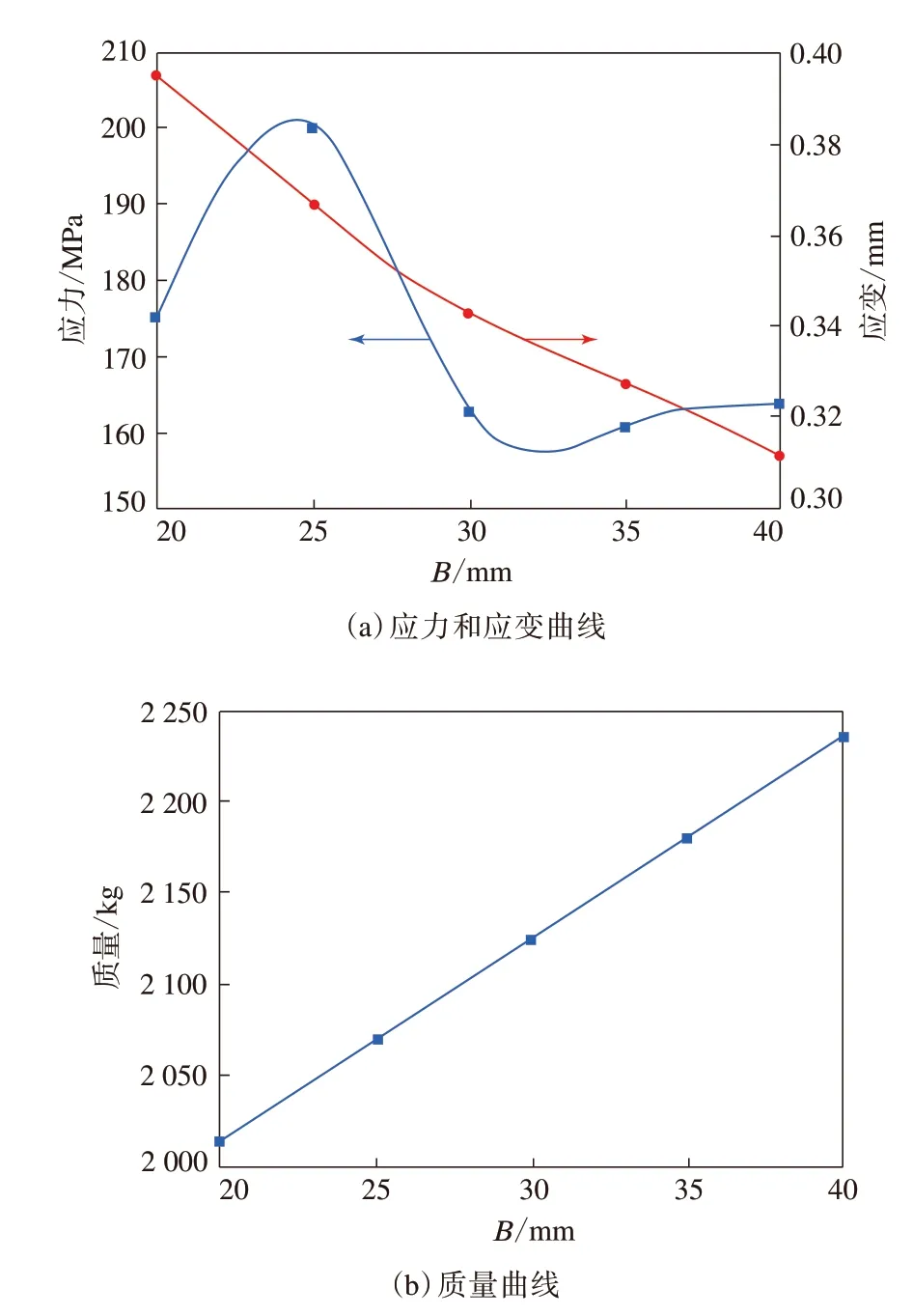

第1組:δ=30 mm,h=180 mm,B可變。應力、應變和質量曲線如圖9所示。

圖9 第1組分析數據

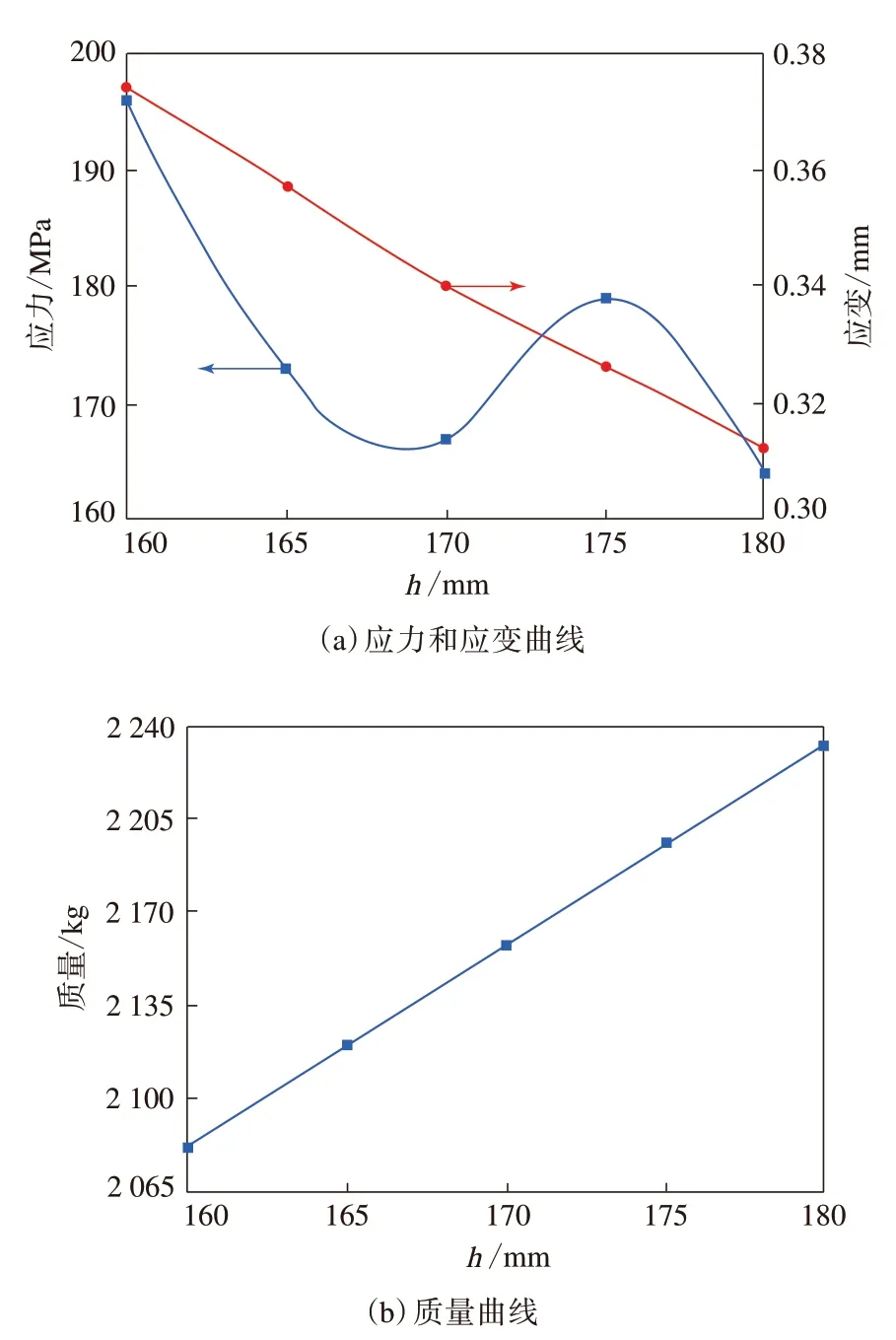

第2組:δ=30 mm,B=40 mm,h可變。應力、應變和質量曲線如圖10所示。

圖10 第2組分析數據

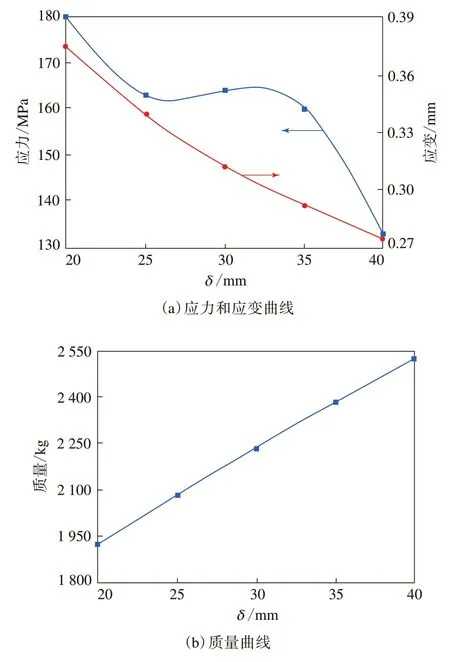

第3組:B=40 mm,h=180 mm,δ可變。應力、應變和質量曲線如圖11所示。

圖11 第3組分析數據

根據上述數據,可以知道:

在選擇最優方案時,應力、應變和質量是最主要的因素,需要綜合考慮;當δ=25 mm,B=40 mm,h=180 mm時,上橫梁所受最大應力和應變分別為163 MPa和0.340 mm,均在強度和剛度要求范圍之內,并且其質量僅為2 080 kg,為最優方案。

4 結論

對多聯硫化機上橫梁的構型進行有限元分析和優化,得出如下結論:

(1)在同等條件下,箱式梁的強度和剛度比板式梁更高;

(2)在滿足剛度和強度要求的基礎上,經過對箱式梁的優化,上橫梁總質量降低了22.8%,節省了鋼材,降低了成本。