一種耙管雙油缸自動同步控制算法的設計與實現

黃偉明,黃宗銳

0 引言

隨著現代疏浚市場的蓬勃發展,業界對疏浚施工技術的研究也愈發重視,創建了“疏浚技術裝備國家工程研究中心創新能力建設項目”,建立起了疏浚共性技術和關鍵裝備的研究、試驗和工程化平臺。耙吸試驗平臺是該項目的重要組成部分,可以模擬耙吸挖泥船在風浪流、多種泥沙介質等多種工況下的施工過程,得到試驗數據[1]。該試驗平臺的耙管由2臺對稱的液壓油缸共同驅動進行升降,由于耙管前端的耙頭面應保持水平,因此2臺油缸在升降過程中應盡可能保持同步。為此,本文提出了一種耙管雙油缸自動同步控制算法,對2臺液壓油缸自動進行精確控制,使得耙頭傾斜角度的誤差在合理范圍內。液壓同步控制具有結構簡單易行,控制方便等特點,在疏浚船舶上得到了廣泛應用[2]。本文重點介紹自動同步控制算法的原理、流程,并對系統響應時間進行了對比與研究。

1 問題描述

耙吸試驗平臺中使用的耙管是由雙液壓油缸共同驅動,2個液壓油缸的伸縮通過2個比例電磁閥來調節,進而調節耙管進行升降。比例電磁閥簡化了液壓系統的結構,響應速度快,有效地提高了系統的可靠性及控制精度[3]。在傳統的手動控制中,人工給到2個比例電磁閥相同指令,但在油缸實際的動作中,由于閥塊的制造誤差、油路負載差異的原因,總會造成2個油缸的實際行程不一致[4]。在升降過程中2個油缸如果不同步會造成耙管前端的耙頭傾斜,從而影響試驗結果,如果誤差不斷累積,2個油缸長度相差過多,耙頭兩端嚴重受力不均,可能造成耙頭斷裂,并且耙頭在試驗過程中長時間在水下,一旦出現問題,維護很不方便[5]。如果人工對2臺油缸分別進行控制,難免會出現控制不夠精細、反應時間比較長等問題。因此對雙油缸的自動精確控制,保證耙頭安全,并且使耙頭傾斜滿足試驗要求就顯得十分重要。為此,本文提出了一種耙管雙油缸自動同步控制算法。

2 耙管雙油缸自動同步控制算法

本文提出的耙管雙油缸自動同步控制算法采用閉環控制[6],控制方法為PLC控制,此方式的控制精度比單片機更高[7]。在耙管升降過程中根據耙頭的傾斜自動計算并調節雙油缸的比例電磁閥,從而使雙油缸保持同步誤差在設定范圍內,誤差設定由人工輸入,既可以設定耙頭傾斜角度的誤差范圍,也可以設定油缸行程的誤差范圍。設定傾斜角度的誤差范圍后,由軟件根據當前的位置結合油缸機械尺寸換算出2個油缸長度的誤差范圍。

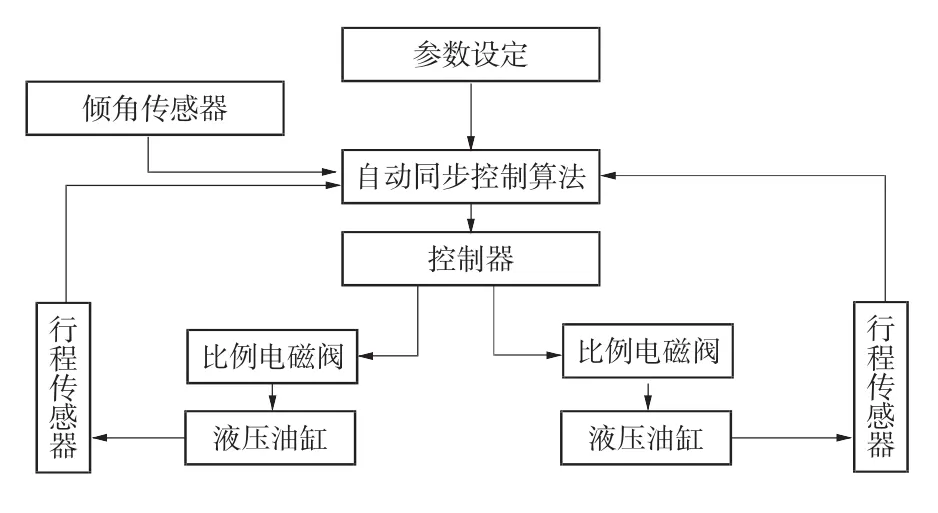

2.1 控制系統構成

耙管雙油缸自動同步控制系統的構成如圖1所示。參數設定主要包括傾斜角度誤差設定、油缸行程誤差設定、油缸行程誤差閾值1、油缸行程誤差閾值2、油缸行程誤差閾值3。傾角傳感器采集當前耙頭的傾斜度;行程傳感器采集當前的液壓油缸行程值;自動同步控制算法是整個控制系統的核心,對采集到的所有信息進行計算比對;控制器接收自動同步控制算法的計算結果并發送控制指令至比例電磁閥;比例電磁閥控制液壓油缸進行伸縮動作。

圖1 耙管雙油缸自動同步控制系統原理圖Fig.1 Automatic synchronization control system schematic diagram of double hydraulic cylinder on the trailing suction tube

2.2 自動同步控制過程

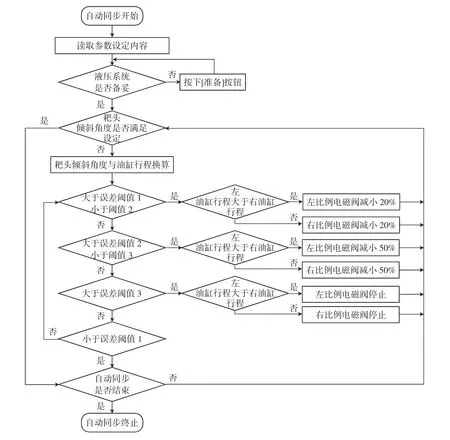

自動同步控制算法將采集到的傾角傳感器、行程傳感器的數值與參數設定的數值進行比較與計算,將運算結果送至控制器,由控制器控制相應的比例電磁閥進行調節,自動同步耙管2個液壓油缸,使其滿足設定誤差要求。算法流程圖如圖2所示。具體的步驟如下。

步驟一:讀取設定的控制參數。

步驟二:判斷液壓系統是否備妥,如果沒有,人工檢查設備狀態后,按下準備按鈕;如果已備妥,進入步驟三。

步驟三:控制器采集傾角傳感器數值,并與參數設定的耙頭傾斜角度誤差范圍進行比較,滿足設定要求,則進入步驟十二;如不滿足設定要求,進入步驟四。

步驟四:將設定的傾斜角度誤差范圍結合耙管機械尺寸與油缸行程進行換算,計算出當前深度下的油缸行程誤差范圍。

步驟五:控制器采集當前2個油缸的實際行程值,并計算出兩者的差值,與設定誤差閾值進行比較,若大于誤差閾值1且小于閾值2,進入步驟六;如果不是,進入步驟七。

步驟六:比較左右油缸行程值的大小,如左油缸行程大于右油缸行程,將左比例電磁閥減小20%,并返回步驟三;如右油缸行程大于左油缸行程,將右比例電磁閥減小20%,并返回步驟三。

步驟七:控制器將當前2個油缸的實際行程差值與設定誤差閾值進行比較,若大于誤差閾值2且小于閾值3,進入步驟八;如果不是,進入步驟九。

步驟八:比較左右油缸行程值的大小,如左油缸行程大于右油缸行程,將左比例電磁閥減小50%,并返回步驟三;如右油缸行程大于左油缸行程,將右比例電磁閥減小50%,并返回步驟三。

步驟九:控制器將當前2個油缸的實際行程差值與設定誤差閾值進行比較,若大于誤差閾值3,進入步驟十;如果不是,進入步驟十一。

步驟十:比較左右油缸行程值的大小,如左油缸行程大于右油缸行程,將左比例電磁閥停止,并返回步驟三;如右油缸行程大于左油缸行程,將右比例電磁閥停止,并返回步驟三。

步驟十一:控制器將當前2個油缸的實際行程差值與設定誤差閾值進行比較,若小于誤差閾值1,進入步驟十二;若大于誤差閾值1,返回步驟五。

步驟十二:判斷自動同步控制算法是否結束,如果是,進入步驟十三;如果不是,返回步驟三。

步驟十三:自動同步控制終止。

圖2 自動同步控制算法流程圖Fig.2 Flowchart of automatic synchronization control algorithm

3 調試和結果

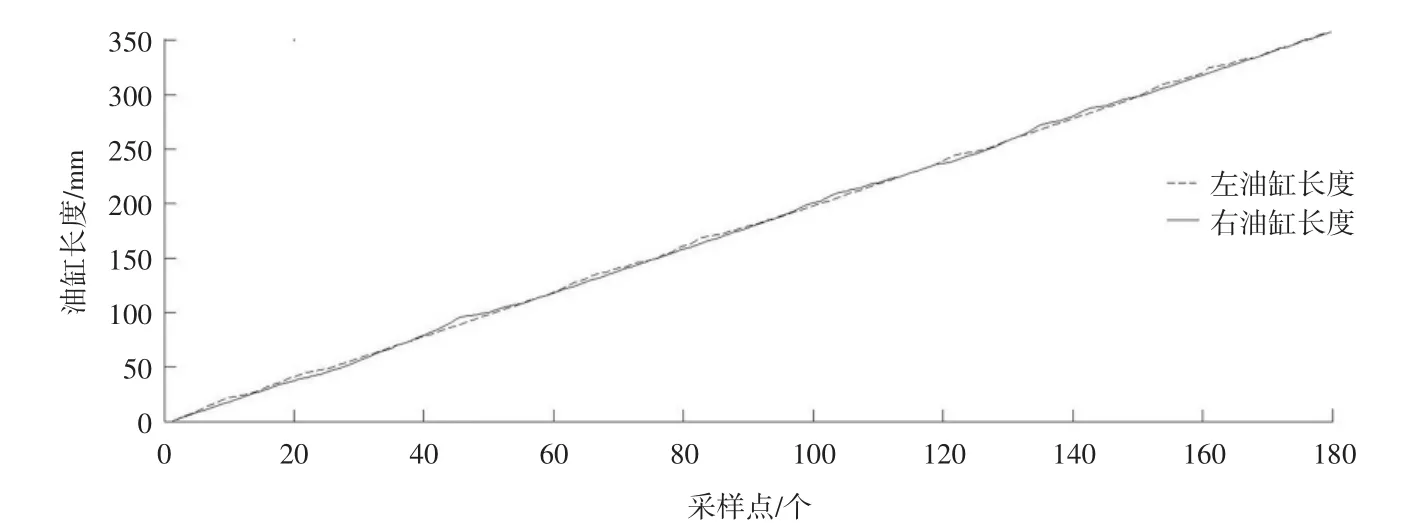

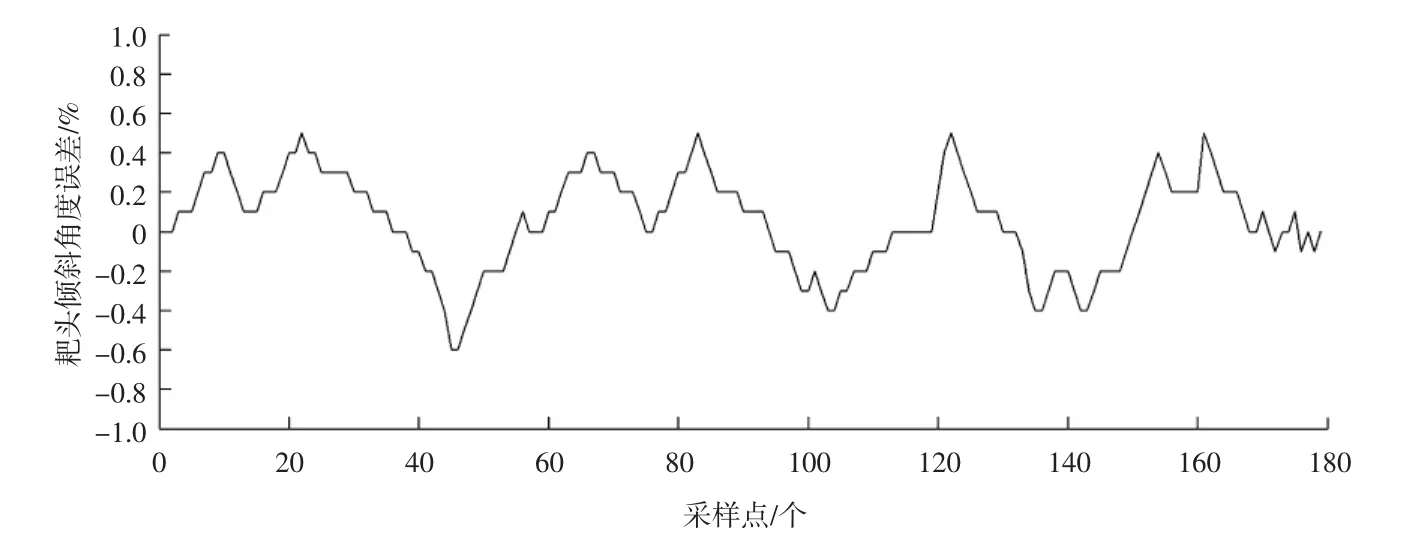

本文提出的自動同步控制算法應用于實際的耙管升降使用中,以下結合實際參數進行說明。耙管油缸總長3.6 m,手動控制下一次下降大約需要3.5 min,耙頭的傾斜度誤差范圍要求在1%,設定油缸誤差閾值1為4 mm,閾值2為7 mm,閾值3為10 mm,采樣頻率為1 Hz。耙管一次下降過程中2個液壓油缸的長度曲線如圖3所示,耙頭傾斜角度誤差曲線如圖4所示。

從圖3可以看出,在耙管下降過程中,2個油缸長度不斷增加,雖略有差異,但基本同步,控制比較精準;總體用時為3 min,系統響應時間短,總體耗時優于手動控制。

圖3 油缸長度控制曲線Fig.3 Cylinder length control curve

圖4 耙頭傾斜角度誤差曲線Fig.4 Draghead tilt angleerror curve

從圖4可以看出,在同步控制算法的不斷調整下,耙頭傾斜角度誤差控制在0.6%以內,滿足實驗要求。

4 結語

本文針對耙管升降驅動裝置——雙液壓油缸的同步問題提出了一種自動同步控制算法,可以自動調整2臺液壓油缸的行程值,使其同步,以保證耙頭的傾斜角度誤差滿足實驗要求。從實際使用的效果看,算法有效地解決了雙油缸的同步問題,且響應時間短,控制平滑,總體耗時與手動控制相比有所減少。在今后工作中還可以對算法進一步優化,提高控制精度和響應時間。