趙固二礦回采巷道非對稱變形數值模擬分析

郭林峰

(中國礦業大學(北京)資源與安全工程學院,北京市海淀區,100083)

隨著開采深度的增加,深部回采巷道圍巖變形問題愈加嚴重。近年來,一些學者針對深部巷道圍巖變形機理和控制技術做了大量研究,取得豐厚的研究成果。王虎勝等對不同煤柱寬度下沿空掘巷圍巖應力分布特征進行了分析。黃萬朋從巷道圍巖本身的性質出發分析巷道非對稱變形,認為巷道斷面內圍巖結構的非對稱性導致巷道非對稱變形。以往學者對于巷道非對稱變形主要從巷道圍巖本身性質和巷道圍巖應力分布的角度分析,然而針對區域主應力場偏轉導致的巷道非對稱變形鮮有研究。本文針對趙固二礦11071工作面運輸巷非對稱變形的問題,采用理論分析與數值模擬結合的方法,推導出研究區域主應力場偏轉的數值模擬邊界加載條件表達式,并以此為前提對該巷道圍巖區域主應力場偏轉不同角度時的塑性區形態特征進行了分析。

1 工程概況

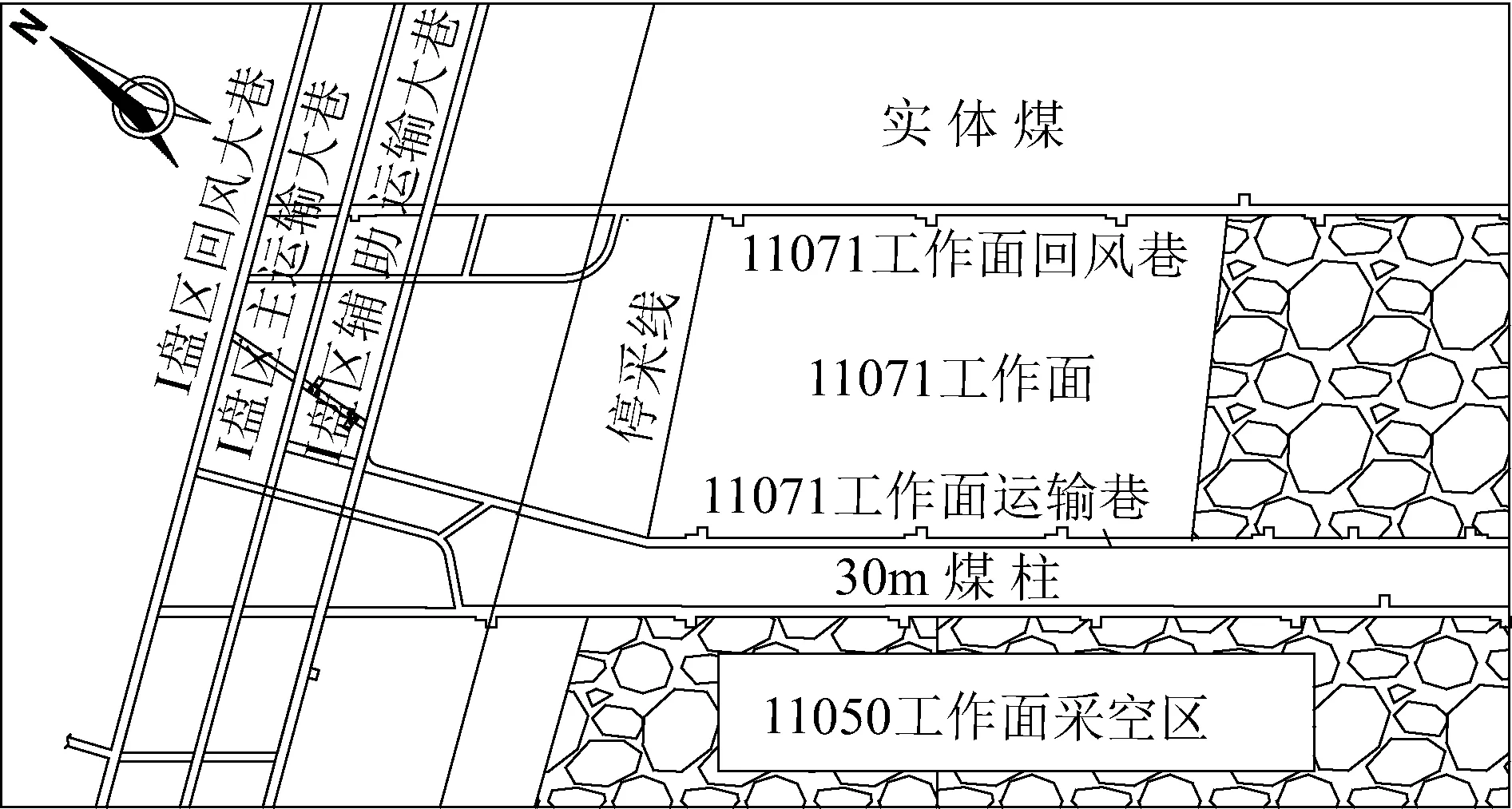

趙固二礦位于焦作煤田東部、礦井產量180萬t/a,主采煤層為二1煤層,厚度6.0~6.59 m,平均6.32 m,煤層結構簡單,煤質變化很小,煤類單一,層位穩定。11071工作面采用分層開采,頂板采用全部垮落法管理。該工作面東北側為未開采的實體煤,西南側為已回采結束的11050工作面,11071工作面運輸巷與11050工作面采空區間隔30 m煤柱,該巷道埋深約700 m,沿煤層頂板掘進,巷道斷面形狀為矩形,尺寸為4800 mm×3300 mm(寬×高),巷道凈斷面15.84 m2。巷道布置平面圖如圖1所示。

圖1 11071工作面運輸巷布置平面圖

2 11071工作面運輸巷圍巖非對稱變形特征

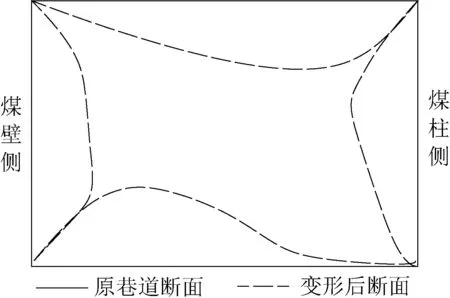

由于巷道埋深較大,并且緊鄰11050工作面采空區,在工作面回采期間,11071工作面運輸巷礦壓顯現劇烈,具有以下特征:頂板下沉量較大,尤其巷道靠近煤柱側頂板下沉嚴重;底臌現象突出,尤其巷道靠近煤壁側底板底臌量較大;兩幫發生收斂,兩幫收斂量與頂底板移近量接近,巷道整體斷面收縮量較大;大量錨索破斷,支護體失效。

為滿足運輸和通風要求,11071工作面運輸巷已進行多次返修作業,累計擴幫約2.5 m,臥底約1.7 m,以確保工作面正常生產。巷道變形輪廓圖如圖2所示。

由于回采巷道直接為采煤工作面服務,距離開采擾動源較近,是受采動影響最劇烈的一類巷道。煤層的開采引起圍巖應力重新分布,巷道原來的應力狀態也發生改變。工作面向前推進過程中,直接頂冒落形成垮落帶,基本頂破斷后回轉下沉使得上覆巖層壓力和自重向深部巖體轉移,巷道靠近采空區側圍巖受到上覆巖層傳遞的傾斜方向的力,導致回采巷道區域主應力場方向發生偏轉。

圖2 巷道變形輪廓圖

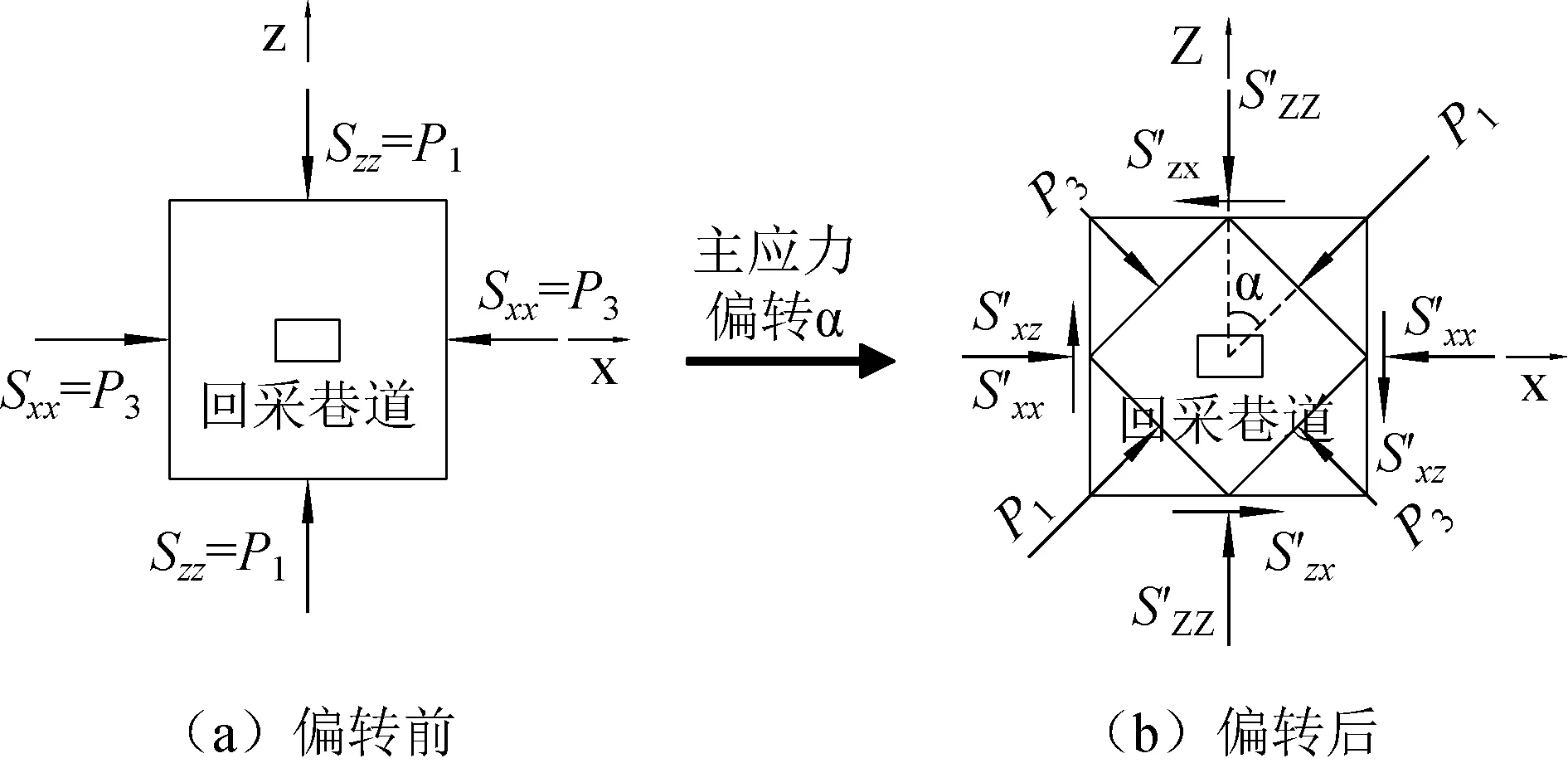

3 數值模擬邊界加載條件分析

采用數值模擬方法對巷道圍巖進行穩定性分析時,通常在巷道周邊一定范圍內建立有限元模型,以往學者在對模型加載時一般不考慮區域主應力場發生偏轉,其受力狀態如圖3(a)所示。X面只受到水平應力作用為主平面,水平應力為最小主應力;Y方向為巷道軸向,一般認為水平面兩個方向的應力相等;模型Z面只受到垂直應力作用為主平面,垂直應力為最大主應力,考慮采動影響后,垂直應力大小等于支承壓力。具體加載表達式為:

(1)

式中:SXX、SYY、SZZ——分別為X面、Y面、Z面的正應力;

P1、P3——分別為模型最大、最小主應力;

K——支承壓力系數,一般取2~4;

γ——巖石容重,取2.5 kN/m3;

H——巷道埋深,m;

λ——側壓系數。

在實際條件下,巷道圍巖由于受到采動應力或者斷層和褶曲等地質構造的影響,加上地下應力環境的復雜和不確定性,使其區域主應力場發生偏轉。主應力的偏轉必然導致巷道受力狀態發生改變,改變后的巷道受力狀態如圖3(b)所示。區域主應力場偏轉后,主平面相應發生偏轉,模型X、Z面均會出現剪應力。在進行數值模擬給模型加載時,通常將應力加載到模型邊界上,即模型的X、Y、Z面上,因而計算各個面上的應力狀態就非常必要。

圖3 區域主應力場偏轉前后巷道受力分析

根據材料力學中莫爾應力圓方程,可得偏轉角度為α時主應力P1、P3與X、Z面應力的關系式:

(2)

將式(2)變換得區域主應力場偏轉α角度后X、Z面應力表達式:

(3)

在區域主應力場偏轉前后巷道軸向平面應力狀態沒有發生變化,Y面仍為主平面。結合式(1)和式(3)可得回采巷道數值模擬邊界加載條件表達式:

(4)

4 數值模擬分析

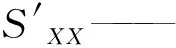

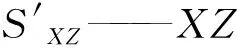

根據趙固二礦11071工作面運輸巷的工程地質條件,采用FLAC3D建立的三維數值計算模型,破壞準則采用M-C模型。模型中巖層劃分按照實際所處層位劃分,其幾何尺寸為50 m×1 m×55 m,計算模型共20800單元和262305個節點。模型加載時,巷道埋深取700 m,圍巖泊松比取0.4,巖石容重取2.5 kN/m3,K取2。將各參數代入式(4)中,計算結果見表1。巖石力學參數如表2所示。數值模擬結果如圖4所示。

表1 主應力不同偏轉角度下的加載條件

表2 巖石力學參數

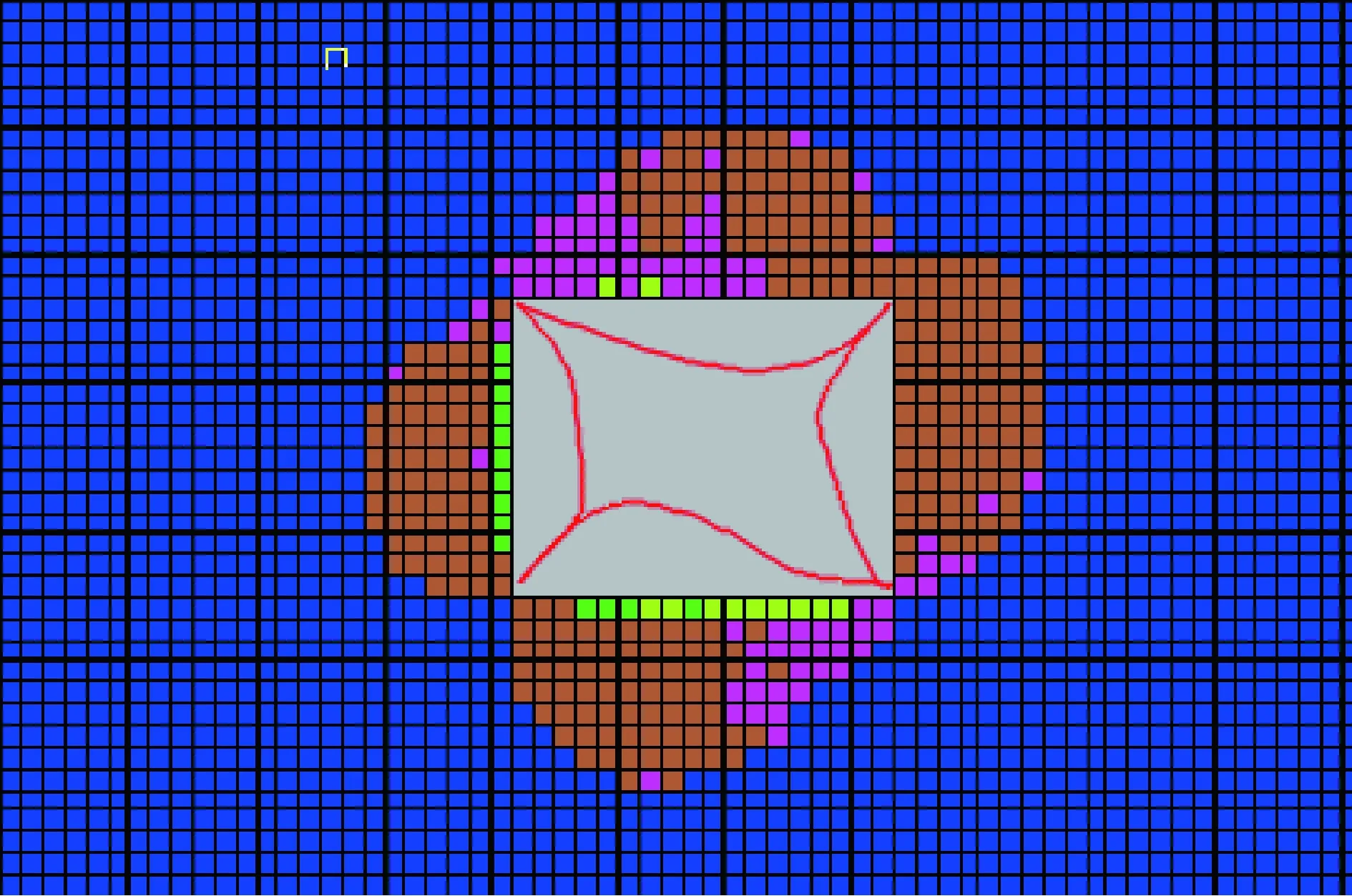

圖4 不同偏轉角度下巷道圍巖塑性區范圍

由圖4可以看出,當區域主應力場未發生偏轉時,頂板中央位置的塑性區破壞深度為0.5 m,頂板兩側的破壞深度為1.5 m,底板破壞情況同頂板類似,兩幫破壞深度接近,塑性區范圍均為拱狀,兩幫塑性區中部最大破壞深度為2.0 m。此時破壞主要發生在兩幫以及頂底板兩側,巷道圍巖塑性區整體呈對稱分布。

當區域主應力場偏轉15°時,相比于未偏轉時的塑性區形態,頂板中央位置的塑性區破壞深度增加為1 m,頂板左側(靠近實體煤)塑性區破壞深度減少0.25 m,右側(靠近煤柱)塑性區破壞深度增大0.25 m;底板左側塑性區破壞深度增大0.25 m,右側塑性區破壞深度減小0.25 m;兩幫最大破壞深度未發生變化,但右幫形態與標準拱狀出現偏差,右幫上部塑性區大于下部塑性區深度。此時破壞主要發生在兩幫及左側底板和右側頂板,巷道圍巖塑性區形態不再呈對稱分布。

當區域主應力場偏轉30°時,頂板左側破壞深度明顯小于右側,左側破壞深度為0.5~1 m,右側破壞深度為1.75 m;底板左側破壞深度明顯大于右側,左側破壞深度為2 m,右側破壞深度為0.5~0.75 m;左幫仍為拱狀,但右幫上部塑性區深度為1.75 m,大于下部塑性區深度0.75~1.5 m。此時破壞主要發生在兩幫及左側底板和右側頂板。

當區域主應力場繼續偏轉至45°時,與偏轉30°時的塑性區形態相比,盡管頂底板和兩幫的最大破壞深度沒有增加,但是頂底板的塑性區范圍明顯擴大,兩幫塑性區范圍有所減小,頂板塑性區明顯表現為左低右高,底板則表現為左深右淺。圍巖塑性區形態表現為明顯的不對稱性。此時頂底板破壞加重,兩幫破壞減少,但破壞仍然發生在兩幫及左側底板和右側頂板。

當區域主應力場偏轉至60°時,與偏轉45°時的塑性區相比,頂板最大破壞深度小幅度增大至2.25 m,但形態由左低右高逐漸向拱狀發展;底板最大破壞深度增大至2.5 m,同樣由左深右淺向拱狀發展;左幫塑性區范圍進一步減小,最大破壞深度為1.5 m,右幫塑性區范圍明顯減小,最大破壞深度減小至1.25 m。此時兩幫的破壞減少,頂底板破壞加重。

當區域主應力場偏轉至75°時,頂底板與兩幫塑性區范圍均有所減小,頂底板最大破壞深度均為2 m,且形態均類似拱狀;兩幫上下部破壞深度差值減小,左幫塑性區最大破壞深度為1 m,右幫為0.75 m。此時破壞主要發生在頂底板巖層。

當區域主應力場偏轉90°時,頂底板塑性區形態均為拱狀,最大破壞深度為2 m;兩幫塑性區形態均為梯形狀,最大破壞深度均為1 m。此時破壞主要發生在頂底板巖層中,巷道塑性區形態呈明顯對稱分布。

綜合上述分析,在區域主應力場偏轉不同角度時,巷道塑性區分布形態隨之發生改變,導致塑性區最大破壞深度處于巷道圍巖的不同位置。因此,區域主應力場偏轉角度的不同影響巷道圍巖出現不同的變形特征。在區域主應力場偏轉0°~90°時,隨著偏轉角度的增大,圍巖塑性區形態由明顯的對稱分布逐漸變為非對稱分布,之后再次趨于對稱。在區域主應力場偏轉小于30°時,兩幫的破壞程度大于頂底板,頂板塑性區主要分布在煤柱側,底板塑性區主要分布在煤壁側。在區域主應力場偏轉30°~45°之間時,頂底板塑性區范圍增大,但兩幫的破壞程度仍略大于頂底板。在區域主應力場偏轉45°~60°之間時,兩幫與頂底板最大破壞深度相當,頂板最大破壞深度由煤柱側向頂板中部發展,底板最大破壞深度由煤壁側向底板中部發展。在區域主應力場偏轉60°~90°之間時,破壞主要發生在頂底板,兩幫塑性區范圍不大。

因此,通過以上分析可以發現,趙固二礦11071工作面運輸巷圍巖變形破壞特征與區域主應力場的偏轉有關。當巷道圍巖區域主應力場偏轉角度在45°~60°之間時,該巷道出現兩幫收斂量與頂底板移近量接近、煤柱側頂板下沉嚴重、煤壁側底板底臌量較大的變形特征,如圖5所示。

圖5 回采巷道圍巖非對稱變形破壞特征

5 結論

(1)將材料力學中的莫爾應力圓方程應用到巷道區域主應力場的計算中,推導出了回采巷道考慮區域主應力場偏轉的數值模擬邊界加載條件表達式。

(2)趙固二礦11071工作面運輸巷非對稱變形與區域主應力場的偏轉有關。通過數值模擬分析發現,區域主應力場偏轉角度的不同影響巷道圍巖出現不同的變形特征,當巷道圍巖區域主應力場偏轉角度在45°~60°之間時,該巷道出現非對稱變形特征。