PVD薄膜傳感器監測強化結構裂紋的可行性研究

劉凱, 崔榮洪, 侯波, 何宇廷, 張天宇

(1.空軍工程大學航空工程學院, 710038, 西安; 2.陸軍航空兵研究所, 101121, 北京)

現代飛機尤其是軍用戰斗機的機動性能日益提高,使飛機基體結構承受著更高的載荷和更惡劣的工作環境,飛機金屬結構中疲勞裂紋的萌生與擴展會不斷降低結構的承載能力,最終導致結構失效甚至突然斷裂。現階段,在工程上主要通過3類方法來應對疲勞失效問題。第一類是疲勞壽命預測,例如名義應力法、局部應力應變法、能量法[1]。第二類是對結構危險部位進行強化,主要有噴丸強化、孔冷擠壓強化和激光沖擊強化等,例如:文獻[2]針對典型鈦合金TC4進行了激光沖擊強化參數設計,對比了強化前后鈦合金葉片的疲勞壽命,并通過微觀結構分析了提高葉片抗疲勞性能的機理;文獻[3]比較分析了3種強度噴丸工藝下中心孔板的高溫低周疲勞性能及裂紋萌生情況;文獻[4]研究了孔擠壓強化對Inconel 718高溫合金中心孔試樣疲勞壽命的影響,并通過微觀分析探討了孔擠壓強化機制。第三類是結構健康監測技術,主要通過與結構集成的傳感元件獲取與結構損傷狀態有關的信息,在損傷達到一定程度時及時預警,進而采取預防與維修措施[5],這些傳感元件包括相對真空傳感器[6]、壓電傳感器[7]等。

強化結構往往處于危險部位,部分強化技術還被應用于已經出現裂紋的結構的維修與延壽工作,這類危險部位更加需要對其損傷狀態進行實時監控。現有大多數針對金屬結構的監測技術都采取將傳感器布置于結構表面的方式,例如:文獻[8]將損傷監測智能涂層涂布在飛機金屬結構關鍵危險部位,通過電位法監測金屬結構裂紋;文獻[9]利用PVD薄膜傳感器進行了腐蝕環境下的金屬疲勞裂紋監測,驗證了PVD薄膜傳感器具有承受腐蝕環境的能力。但是,結構經過強化處理后,其表面粗糙度會發生顯著變化,可能影響傳感器與結構的集成,且強化工藝引入了殘余應力場,表面傳感器的布置也可能影響殘余應力場的分布,進而對結構的力學性能產生影響。

本研究從工程應用角度出發,以PVD薄膜傳感器為研究對象,從損傷一致性和對強化基體疲勞性能的影響2個方面對PVD薄膜傳感器應用于強化結構裂紋監測的可行性進行了驗證,并進行了強化結構疲勞裂紋的在線監測試驗。

1 試驗件強化及傳感器制備

1.1 試驗件

選擇飛機金屬結構中使用最為廣泛的2A12-T4鋁合金作為基體材料,其具體成分見表1。根據國家標準GB/T 228—2002[10]設計了平面結構如圖1所示的中心孔板試驗件,用于模擬飛機金屬結構中的連接孔危險部位。擬進行激光沖擊強化的試樣及其對比試樣的厚度為2 mm,擬進行孔擠壓強化的試樣、擬進行噴丸強化的試樣及其對比試樣的厚度為4 mm。具有相同厚度的試樣均取自同一塊板材,沿軋制方向切取。

表1 2A12-T4鋁合金的化學成分

圖1 試驗件的平面尺寸

1.2 試驗件的強化

現代飛機在制造、維修和延壽過程中廣泛采用了飛機結構強化技術來進行局部強化處理,以提高飛機結構的抗疲勞性能,其中應用較為廣泛、技術成熟度較高的主要有噴丸強化、孔擠壓強化和激光沖擊強化3種。強化技術的基本原理是利用沖擊、擠壓等方式,對局部結構施加較大的壓力,使結構產生塑性變形,從而在結構表面形成一定厚度的強化層,強化層內具有較大的殘余壓應力,可以提高結構的疲勞強度。本研究采用上述3種強化技術,具體工藝如下。

(1)噴丸強化。對按圖1切取、鉸孔完成的4 mm厚試驗件進行全表面噴丸處理。選用ASH660噴丸,直徑為3.175 mm,噴丸距離為300 mm,最大凹坑直徑為0.65 mm,噴丸溫度為98 ℃,噴丸時間為3~5 min。

(2)孔擠壓強化。在切取的4 mm厚試驗件的中心處鉆Φ5 mm粗孔,并將該孔擴鉆、鉸至Φ5.794 mm,再用工作環直徑為5.664 mm的擠壓芯棒和厚度為0.152 mm的開縫襯套分別對試樣進行擠壓強化,最后鉸孔至Φ(6±0.02) mm。

(3)激光沖擊強化。對切取、鉸孔的2 mm厚中心孔板采用雙面沖擊方式進行激光沖擊強化,制定了3種試探性強化方案。首先對中間區域按蛇形路徑進行沖擊,為防止中心孔處沖擊時發生吸收保護層破裂,用橡皮或橡皮泥填充中心孔;隨后進行壓邊處理,光斑走向為試件縱向。3種方案的激光沖擊參數見表2。

表2 激光沖擊強化參數

采用上述3種方案對2A12-T4鋁合金中心孔試樣進行激光沖擊強化時,均出現了吸收保護層破裂致使無法繼續強化處理的情況。經過反復試驗摸索后,又設計了改進的分區域強化路徑,具體強化方法如下。

首先,將擬強化區域劃分為如圖2所示的0、1、2、3、4五個區域。然后,暫且擱置中心孔邊區域(即區域0,該區域大小為8.4 mm×8.4 mm),對1、2、3、4四個區域按蛇形路徑進行沖擊強化處理。光斑數量設置如下:對于區域1和2,橫向設置10個光斑,縱向設置16個光斑;對于區域3和4,橫向、縱向均設置6個光斑。最后,對中心區域0進行3圈環形強化處理:內圈在中心孔邊上(壓邊)設置16個光斑,每隔22.5°布置一個光斑;中圈設置24個光斑,每隔15°布置一個光斑;最外圈設置30個光斑,每隔12°布置一個光斑。3圈光斑的處理區域為直徑13.2 mm的圓形區域,激光沖擊強化參數選擇表2中的方案III。

α=15°; β=22.5°; γ=12°圖2 激光沖擊分區域強化路徑

1.3 PVD傳感器制備

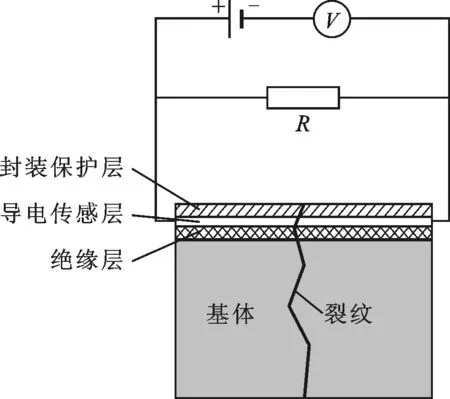

PVD薄膜傳感器采用物理氣象沉積(physical vapour deposition, PVD)方法制備,將導電功能材料集成在金屬結構表面,可通過監測導電薄膜結構中電場信息的變化來感知金屬結構的疲勞裂紋損傷,進行結構健康監測[11]。PVD薄膜傳感器由3層功能梯度材料構成:底層為實現導電薄膜與金屬基體隔離的絕緣隔離層,中層為進行裂紋損傷監測的導電傳感層,頂層為保護導電薄膜免受惡劣環境直接作用的封裝保護層。PVD薄膜傳感器主要基于電位法[12]進行結構疲勞裂紋的監測:當基體金屬結構發生疲勞損傷時,具有隨附損傷特性的導電傳感層也在相同部位出現裂紋,并隨基體裂紋不斷擴展,引起損傷區域導電傳感層的電阻發生變化,通過監測分析導電傳感層的電位(電阻)信息,就能得出基體結構的損傷情況[9]。PVD薄膜傳感器的電阻值(包括連接導線)一般為50~100 Ω,厚度約為5 μm,其原理如圖3所示。

圖3 PVD薄膜傳感器原理示意圖

圖4 陽極氧化工藝流程

PVD薄膜傳感器的絕緣隔離層為采用硫酸陽極氧化工藝制備的Al2O3薄膜,以模擬在飛機鋁合金結構中廣泛使用的陽極氧化處理表面,具體工藝步驟及參數見圖4。隨后,應用脈沖偏壓電弧離子鍍技術,選擇與基體的相容性、電阻穩定性較好的Cu為沉積靶材料,調節真空腔氬氣分壓為0.3~1.3 Pa,在50~200 V負偏壓、293.2 A弧電流下沉積85 min,在陽極氧化處理后的試驗件上制備導電傳感層[13]。最終制備完成的PVD薄膜傳感器形貌如圖5所示,制備完成的PVD薄膜傳感器在服役結構上使用前還需采用AlN薄膜與705硅膠進行封裝處理。

圖5 制備有PVD薄膜傳感器的激光沖擊強化試驗件

2 可行性驗證

用PVD薄膜傳感器對結構進行損傷監測的基礎是與其余基體結構的損傷一致性,所以PVD薄膜傳感器是否與強化基體同步發生相應損傷是評價其是否適用于強化結構的重要標準。此外,由于強化結構表面狀態的特殊性和殘余應力層的存在,PVD薄膜傳感器還應與被監測基體具有優良的結合性能,且PVD薄膜傳感器與基體的結構一體化集成(包括陽極氧化過程和離子鍍膜過程)不能對基體自身的力學性能造成影響。因此,本研究主要從損傷一致性和對基體疲勞性能影響兩方面進行了可行性驗證。

2.1 損傷一致性

由于PVD薄膜傳感器主要用于金屬結構的疲勞裂紋監測,因此先進行靜拉伸載荷下PVD薄膜傳感器與強化基體的應變對比,在隨后的疲勞裂紋監測試驗中再一并驗證PVD薄膜傳感器與強化基體在疲勞載荷下的損傷一致性。具體試驗內容如下。

靜拉伸載荷下PVD薄膜傳感器與強化基體的應變對比試驗采用MTS810型液壓伺服試驗機在室溫、空氣環境中進行,試驗機的載荷誤差小于1%。應變測量采用DH-3816型靜態應變測試系統,測量范圍為±19 999×10-6,工作精度為±1×10-6。首先,在制備有PVD薄膜傳感器的強化試驗件和原始強化試驗件的中心孔兩側相同位置粘貼應變片。然后,進行靜拉伸載荷下PVD薄膜與基體的應變對比試驗,試驗采用分級加載的方式進行,每級載荷為1 kN。加載前應變儀調平衡并清零,在逐級加載過程中,測量PVD薄膜傳感器與強化結構基體的應變數據直至試驗件斷裂。試樣基體與PVD薄膜傳感器的應變測量數據如圖6所示,其中1-1與1-2應變片的測量數據是2A12鋁合金基體的應變值,1-3與1-4應變片的測量數據是PVD薄膜傳感器的應變值。由圖6可見,PVD薄膜傳感器的應變測量數據與試樣基體的應變測量數據吻合度非常高,說明靜拉伸載荷下PVD薄膜傳感器與基體具有良好的損傷一致性。此外,施加在PVD薄膜傳感器上的應變達到3 500×10-6以上,而PVD薄膜并未從基體表面脫開,這說明該傳感器具備在高應力環境下應用的潛力。

(a)孔冷擠壓強化試驗件

(b)噴丸強化試驗件

(c)激光沖擊強化試驗件圖6 靜拉伸載荷下不同強化試驗件的應變對比

2.2 對強化基體疲勞性能的影響

在PVD薄膜傳感器制備過程中的陽極氧化、離子鍍膜等工藝會在強化基體局部引入較高溫度,復雜的表面處理工藝也有可能會改變強化基體表面的殘余應力分布,進而影響強化基體自身的疲勞性能。這些因素之間的關系十分復雜,本研究僅從工程應用的角度出發,設計了一組對比試驗,以考察PVD薄膜傳感器對強化結構基體疲勞性能的影響。

為了研究PVD薄膜傳感器制備對強化結構模擬件的疲勞性能是否有顯著影響,將試驗件表面處理方式作為因素,分為不同水平(水平1為原始狀態,無表面處理;水平2為陽極氧化工藝處理;水平3為陽極氧化處理后進行PVD薄膜沉積),按第1節中的試驗件強化和PVD薄膜傳感器制備工藝,制備了若干不同水平的試驗件,考察不同表面處理方式對強化模擬件疲勞壽命有無顯著影響。

在MTS-810型液壓伺服疲勞試驗機上進行疲勞性能測試,采用等幅循環加載,應力比R=0.05,加載頻率f=25 Hz,各狀態試驗件的最大應力及平均疲勞壽命見表3。各組試驗件的疲勞壽命如圖7所示,圖例中L代表激光沖擊強化試驗件,P代表噴丸強化試驗件,H代表孔擠壓強化試驗件,PVD代表陽極氧化后沉積PVD薄膜的強化試驗件,Anodize代表陽極氧化處理的強化試驗件,Original代表原始強化后的試驗件。

圖7 不同狀態試驗件的疲勞壽命對比

強化工藝σmax/MPa孔冷擠壓強化180210噴丸強化150165180激光沖擊強化150No282 485Na76 137280 444131 55378 947351 071NPVD228 16477 893239 519111 91283 552315 777

No:原始試驗件的平均疲勞壽命;Na:陽極氧化試驗件的平均疲勞壽命;NPVD:PVD薄膜傳感器試驗件的平均疲勞壽命。

考慮到結構疲勞壽命服從對數正態分布[14],所以每種試驗模擬件的對數疲勞循環次數構成了一個正態母體。在各母體中分別取一子樣,采用離差分解法[15]來檢驗不同水平試驗件的對數疲勞循環次數是否有顯著差異,即檢驗母體平均數是否相等。計算結果表明,在給定顯著性水平α=10%下,可認為PVD薄膜傳感器的制備過程對強化基體的疲勞性能沒有影響。

PVD薄膜傳感器與強化鋁合金基體具有良好的損傷一致性,且對強化基體疲勞性能無顯著影響,因此,將其應用于強化結構的疲勞裂紋監測是可行的。

3 疲勞裂紋監測試驗

為了驗證PVD薄膜傳感器制備于強化基體結構后的功能完整性,使用第1節中制備有PVD薄膜傳感器的激光沖擊強化試驗件進行疲勞裂紋在線監測試驗。試驗在MTS-810型液壓伺服疲勞試驗機上進行,試驗參數設定如下:加載頻率f為20 Hz,應力比R為0.01,峰值載荷為210 MPa。試驗過程中,利用ARTUSB2828數據采集卡和VICTOR_86B數字多用表對PVD薄膜傳感器的輸出信號進行跟蹤記錄,采樣頻率為10 Hz,并且通過分辨率為0.1 mm的讀數顯微鏡對裂紋的萌生和擴展過程進行觀察。

下面,以一組裂紋監測試驗結果為例進行說明。根據前期疲勞試驗的結果,結合試驗件疲勞壽命的分散性,在循環加載到160 000次時開始對PVD薄膜傳感器的輸出信號進行跟蹤記錄,并將加載頻率降低至5 Hz,峰值載荷降低至150 MPa,以便于通過顯微鏡觀察裂紋并與監測信號進行對比。隨著試驗的進行,在總循環165 103次時首次目測到了裂紋萌生,隨后裂紋逐漸擴展過PVD薄膜傳感器覆蓋區域,在經歷了171 108次循環后試驗件斷裂。觀察發現,PVD薄膜傳感器與強化基體結合良好,隨基體表面裂紋的擴展而裂開,未出現脫層現象,如圖8所示。由此可見,在疲勞載荷下PVD薄膜傳感器與強化基體也具有良好的損傷一致性。

圖8 裂紋擴展

試驗過程中PVD薄膜傳感器的輸出電位信號如圖9所示,從中可以看出:在疲勞試驗進行的初期,PVD薄膜傳感器的輸出電位保持固定值,在循環到164 524次時,PVD薄膜傳感器的輸出電位出現了一個階躍式上升,對應裂紋已經在基體中萌生并引起PVD薄膜傳感器裂開;隨后電位值繼續上升但波動不大,該部分對應裂紋在試驗件上的擴展;此后輸出電位值出現了較大波動,分析原因為在峰值載荷處PVD薄膜傳感器被拉開,使其導通面積減小,輸出電位值增加,而在谷值載荷處試驗件因自身彈性恢復導致裂紋部分閉合,引起PVD薄膜傳感器導通面積增大,輸出電位值降低;最終當試驗件斷裂時,輸出電位值急劇增加,疲勞裂紋監測試驗終止。PVD薄膜傳感器的電阻值受諸多因素的影響,例如多次循環加載、溫度等,但是由這些因素引起的電阻值的變化均是微小、緩慢的,即在監測電位信號上反映出的變化也是微小、緩慢的,這與因裂紋萌生擴展而引起的監測信號突變有明顯區別,因此以監測電位急劇增加作為裂紋萌生的判據具有較高的準確性。整個試驗過程中PVD薄膜傳感器的監測信號結果與顯微鏡觀察結果吻合良好,說明PVD薄膜傳感器可以較好地實現對強化結構疲勞裂紋從萌生到擴展的全過程監測。

圖9 PVD薄膜傳感器輸出電位信號曲線

4 結 論

通過損傷一致性試驗、不同狀態試驗件的疲勞壽命對比試驗和疲勞裂紋在線監測試驗及其結果分析,可得出以下結論:

(1)采用陽極氧化工藝及脈沖偏壓離子鍍技術制備的PVD薄膜傳感器與強化基體在靜拉伸載荷下具有良好的損傷一致性,PVD薄膜傳感器對強化結構高載荷下的應變較為敏感,與強化結構結合良好,具備在高應力環境下應用的潛力;

(2)PVD薄膜傳感器制備過程中的陽極氧化工藝及離子鍍膜沉積過程不會對強化基體的疲勞性能造成影響;

(3)PVD薄膜傳感器與強化基體在疲勞載荷下同樣具有較好的損傷一致性,其監測電位輸出信號與實際觀測的裂紋萌生擴展過程吻合良好,監測功能不受強化基體特殊表面狀態的影響。

綜上所述,PVD薄膜傳感器適用于對強化基體的疲勞裂紋監測。