淺析導向滑靴中頻感應淬火裂紋產生的原因及預防措施

■ 劉冰,王維發,王培科,王宏偉

掃碼了解更多

1. 概述

導向滑靴是采煤機的主要零件之一,其質量穩定性直接決定著采煤機的綜合質量。導向滑靴導向槽隨著采煤工作面的上下起伏,溜槽的左右彎曲,承受較大的彎曲載荷,載荷位置與方向具有不確定性。采煤工作面作業條件極為苛刻,煤塵會作為磨料,增加磨損,且隨著采煤機的行走,其導向面會產生嚴重磨損(見其圖1中黃色部分)。導向滑靴的材質為Z G40C r與ZG35CrMoV,為提高導向滑靴的使用壽命,圖樣要求對導向面進行中頻感應表面淬火(見圖2),表面硬度要求為45.0~50.0HRC,其制造工藝為:鑄造→退火→機加工→調質(硬度240~280HBW)→導向面中頻感應淬火(噴水)→低溫回火,而導向滑靴在中頻感應淬火后,經常有淬火裂紋,嚴重制約了導向滑靴內在質量的提升。為防止導向滑靴再次淬裂,筆者對已淬裂導向滑靴的裂紋進行統計,并與未淬裂件進行對比分析研究,為企業改進生產工藝、提高產品質量提供參考。

2. 問題的提出

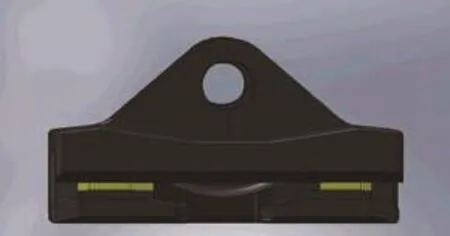

圖1 導向滑靴宏觀形貌

圖2 導向滑靴淬火部位

回顧過去,導向滑靴導向面中頻感應淬火裂紋一直是我公司技術上的疑難病癥,每年淬裂近百件,不僅嚴重制約我公司產品質量的提高,而且對我公司造成了較大的經濟損失,影響生產進度及交貨期。為提高導向滑靴產品的質量,防止導向面的多次淬裂,筆者對裂紋形態進行了統計與分析(見附表),發現滑靴表面淬火裂紋可分為以下兩種:

(1)幾何形狀所引起的裂紋,主要有邊廓-表面裂紋與尖角弧裂,如圖3、圖4所示。

(2)鑄造缺陷所引起的裂紋,形狀多樣,常見的缺陷主要有氣孔、疏松、砂眼及毛刺等,在中頻感應淬火時,這些冶金缺陷就成為應力集中處,易引起裂紋的產生,如圖5所示。

圖3 淬火部位邊廓-表面裂紋

導向滑靴表面淬裂統計表

3. 理化檢測與分析

圖4 淬火部位尖角弧裂

圖5 淬火部位起于鑄造缺陷的裂紋

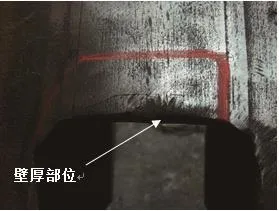

對已裂件進行解剖,對其進行磨制、拋光,用4%(體積分數)硝酸酒精溶液侵蝕后,采用現場金相顯微鏡SY-01進行觀察,發現在截面突變處易出現邊廓-表面裂紋,裂紋兩邊的組織差異較大,裂紋靠薄壁側金相組織為細小的中碳馬氏體,靠厚壁側金相組織為屈氏體加中碳馬氏體;鑄造缺陷處出現無規則的裂紋,組織為中碳馬氏體;鑄造倒角部位出現尖角弧裂,尖角部位組織為屈氏體,尖角兩邊的組織為中碳馬氏體。

我公司所用的中頻感應設備的頻率為2.0~2.5kHz,其對應的淬硬層深度為7.0~10.0 mm,導向滑靴的淬火部位較薄,在中頻感應淬火時均已淬透,轉變成中碳馬氏體,淬火應力以組織應力為主,而壁厚處未加熱透,形成屈氏體+馬氏體,當溫度降低到一定程度時,壁厚處發生體積收縮,而薄壁處因均已形成馬氏體,無法收縮,在薄壁處與厚壁處就會產生拉應力,當拉應力大于鋼的抗拉強度時,會形成表面邊廓裂紋;鑄造缺陷處形成了應力集中,降低了鋼的強度,在表面淬火時形成無規則的淬火裂紋;淬火發生尖角弧裂的部位,因倒角太小,致使在夾角部位淬火時冷卻較緩,不易淬透,可能形成屈氏體,而夾角的兩邊冷卻較快,會形成馬氏體,結果造成在夾角部位形成拉應力,致使淬裂。

4. 滑靴結構及表面淬火工藝分析

(1)圖樣要求導向滑靴導向面壁厚處δ≥5 m m、R≥10mm,從結構上看,發生邊廓-表面裂紋的壁厚均小于10mm,發生尖角弧裂的鑄造倒圓角均小于15mm。根據統計結果,鑄造圓角大于15m m時未發生尖角弧裂現象,壁厚超過20mm的導向滑靴也未發生邊廓-表面裂紋。

(2)導向滑靴表面淬火所用的頻率為2.5kHz、電壓750V、電流50A,功率30k W、速度1.1mm/s、延時3s,采用噴水冷卻,噴水壓力為0.5MPa。頻率較高,表面溫升速度較快,內外溫差變化大,導向滑靴在表面淬火加熱時壁薄,厚位置熱應力差異大;采用水為淬火冷卻介質,淬冷烈度H大,也是致使導向滑靴淬裂的主要原因之一;淬火噴射壓力為0.5MPa,冷速快,易淬裂。

5. 改進措施

(1)改進鑄造工藝,減少鑄造缺陷,降低因鑄造缺陷產生裂紋的概率。

(2)調整圖樣尺寸,使導向滑靴的表淬部位的壁厚加至25mm以上,以防止邊廓-表面裂紋的產生,同時加大表淬部位的圓角,使其R≥15mm,以防尖角弧裂的產生。

(3)在表面淬火前,打磨表淬部位的棱角及圓角部位,以去除毛刺,防止因毛刺成為淬火裂紋源。

(4)在表面淬火時,采用2.2 kHz 的淬火電源頻率,降低表面溫升速度,減少壁薄、厚位置處的熱應力;采用10%的PAG水基淬火冷卻介質,并降低淬火冷卻介質的噴射速度,壓力降為0.35MPa,從而降低淬火冷卻速度,有效減少淬火應力。

(5)中頻感應淬火后及時回火。

6. 效果

對導向滑靴的結構、表面質量及中頻感應淬火方式進行優化,經過近一年的生產驗證,導向滑靴再未發生過淬裂。