干燥帶對絕緣子溫度場影響的研究

, ,,,,

(青島科技大學,山東 青島 266061)

0 引言

絕緣子污閃主要可分為絕緣子表面積污、污層受潮、形成干區、產生局部電弧、局部電弧延伸產生閃絡5個階段。絕緣子表面干燥帶的產生使污穢絕緣子表面電場分布極不均勻,干燥帶兩端承擔了大部分電壓,電場強度變大,當干區電場強度達到一定值時會導致干區產生火花放電或電弧放電,甚至直接產生污閃事故,由此可知干燥帶與局部電弧的產生和污閃的發生密切相關。因此對干燥帶產生時絕緣子表面的發熱機理的研究具有重要意義。

1 絕緣子干燥帶形成原因

絕緣子表面被染污濕潤后會產生泄漏電流,若流經染污層會使其溫度升高,當達到一定值時會引起染污層水分蒸發,因為絕緣子表面溫度分布是不均勻的,所以染污層水分蒸發速率不同,故在絕緣子表面溫度較高水分蒸發較快的位置產生干燥區。干燥區的生成會導致絕緣子表面染污層電阻分布不均勻,絕緣子兩端電壓聚集在干燥區兩端,使干燥區溫度急劇增加,水分蒸發加快,最終形成一個或者多個狹窄的干燥帶。假設絕緣子表面染污均勻,濕潤后表面絕緣性能降低,兩端施加電壓將會產生泄露電流,假設表面染污層水分蒸發的速率保持一致時,表面染污層的電阻率也保持一致,這時絕緣子染污層不會產生干燥帶,在絕緣子表面單位面積內有:

(1)

P為絕緣子表面單位面積的發熱功率;E為單位面積內的電場強度;J為泄露電流密度;ρ為單位面積的表面電阻率。

當絕緣子表面出現干燥帶且絕緣子兩端施加交流電壓時,絕緣子等效電路相當于絕緣子表面電阻和極間電容并聯。當施加直流電壓時,絕緣子只與表面電阻有關,所以只分析絕緣子兩端施加直流電的情況。絕緣子表面發熱功率的分布主要依據絕緣子表面電阻的分布,因此將絕緣子表面染污層看作一系列阻值不相等的電阻串、并聯組成,建立的污穢絕緣子表面等效電阻模型如圖1所示。

圖1 絕緣子表面電阻模型

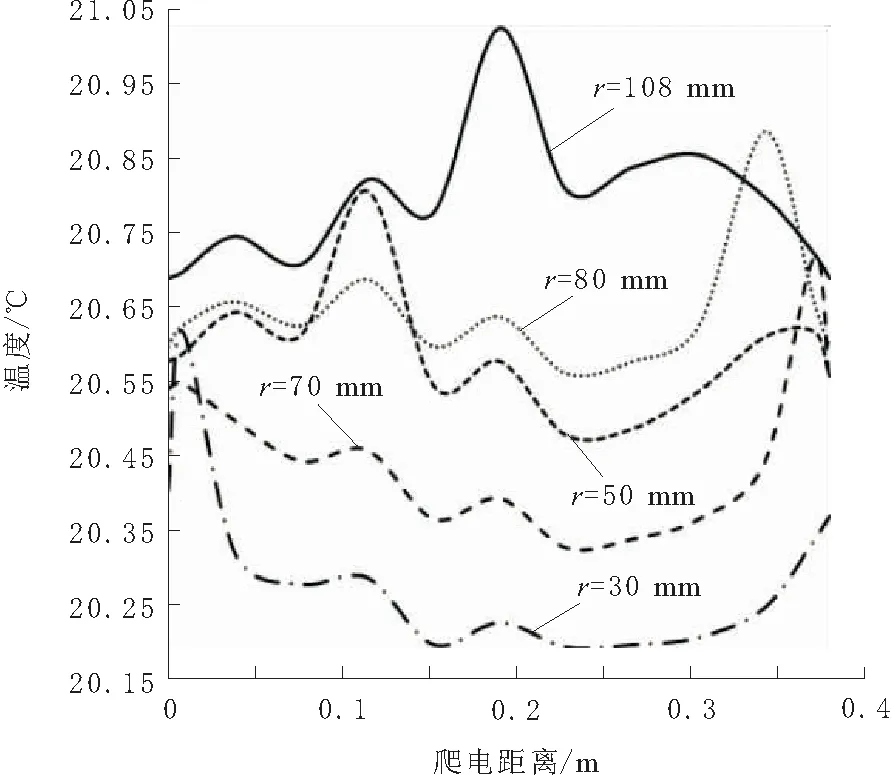

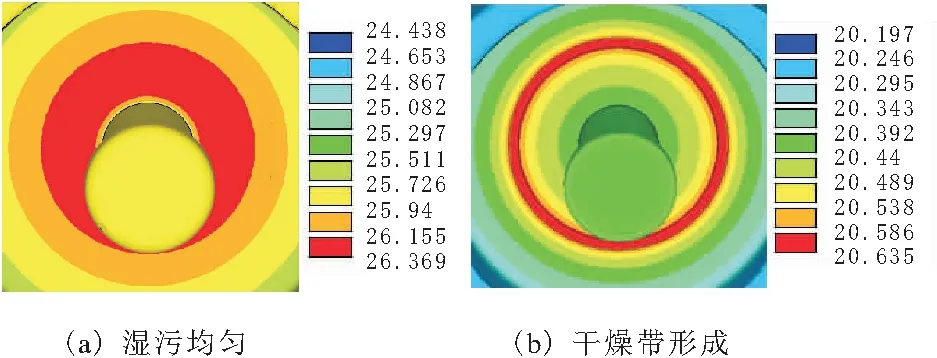

絕緣子表面邊沿處等效半徑最大,因此越靠近邊沿處的電阻阻值越小,即R11>R12>…>R1k<… 絕緣子發熱包括介質極化損耗發熱、內部穿透性泄漏電流發熱和表面泄漏電流發熱3部分。染污絕緣子受潮表面濕潤,污穢層電導率上升,電阻下降,導致表面泄漏電流大幅度增大,表面發熱功率大幅度增大,得出絕緣子的發熱功率以表面泄漏電流發熱為主。因此在分析時只考慮表面泄漏電流發熱。 在濕污狀態下,絕緣子串的電壓分布主要受表面絕緣電阻的影響,同串絕緣子污濕狀態相似,導致各絕緣子承載電壓基本一致,發熱情況也基本相同[1]。而出現干燥帶時電壓大都施加在干燥帶兩端,故分析單片絕緣子的溫度分布即可,以XP- 70線路盤形懸式瓷質絕緣子為對象,研究單片絕緣子表面的溫度分布。根據實際情況可知絕緣子表面有泄露電流發熱,同時還有向內的熱傳導以及在整個絕緣子外表面的對流散熱,熱平衡狀態下輻射散熱對絕緣子表面溫度影響較小[2],不對其分析。 借助ANSYS有限元軟件進行分析。絕緣子濕污之后以表面泄露電流發熱為主,根據上述條件得到絕緣子的控制方程為導電和導熱的聯立方程組為[3]: (2) σ為導電率;V為電位;T為溫度;λ為導熱系數;qVOL為控制單元的焦耳熱。 確定分析參數:在110 kV輸電線路中絕緣子串兩端承受的相電壓為63.5 kV,一串一般包括6~7片絕緣子,1片絕緣子上平均壓降約為10 kV,為了盡可能模擬實際運行情況,模型施加電壓選為10 kV。環境溫度為20 ℃,空氣自然對流時換熱系數范圍為1~10 W/(m2·K),由于干燥帶電弧多產生在風速較小的情況下,故取對流換熱系數為10 W/(m2·K),用絕緣子表面覆膜厚度1 mm模擬污層,用污層電阻率模擬污穢情況,其余參數如表1所示。 表1 分析參數 ANSYS電熱耦合分析時單元選取Solid69,此單元為熱電六面體單元,需定義參數為電阻率和導熱系數,因文獻[4]中闡述絕緣子濕污時介電常數對絕緣子電場分布的影響遠小于電阻率的影響,因此忽略介電常數的影響,根據文獻[5]建立絕緣子模型,如圖2所示。 圖2 絕緣子模型 假設絕緣子初始狀態為濕污均勻狀態,由于干燥帶的產生具有不確定性,現指定干燥帶產生位置為上傘盤r=50 mm處,寬度為3 mm。絕緣子為軸對稱模型,干燥帶呈環狀分布,在干燥帶產生過程中濕污層電阻率不變,因此運用ANSYS軟件建立絕緣子四分之一模型進行分析,分別取干燥帶產生區域污層電阻率ρws=106,107,108,109Ω·m來模擬絕緣子從濕污均勻到干燥帶產生的過程,根據模擬結果得到絕緣子從鋼腳處沿爬電路徑的溫度變化情況如圖3所示。圖3中橫坐標0~0.228 m為絕緣子下傘盤面,0.228~0.379 m為絕緣子上傘盤面。 由圖3可知,電阻率越小,絕緣子從鋼腳處沿爬電路徑的溫度越高,盡管電阻率大小不同,但是絕緣子從鋼腳處沿爬電路徑的溫度變化曲線形狀大體一致。 圖4為不同濕污程度下溫度沿爬電路徑變化曲線。由圖4可看出,爬電距離為0.228 m處即絕緣子邊緣處溫度最低;未產生干燥帶前鋼腳附近溫度最高,干燥帶產生后干燥帶處溫度最高;絕緣子濕污均勻不產生干燥帶情況,絕緣子達到熱平衡后整體溫度最高,絕緣子表面最高與最低溫度差值最大,沿爬電路徑溫度變化情況如圖4a所示;當絕緣子產生干燥帶時,隨著干燥帶產生區域污層,電阻率增大溫度開始下降,最高與最低溫度差值開始減小,干燥帶產生時溫度分布情況如圖4b所示。由圖4可知,干燥帶形成后干燥帶處溫度最大。 圖3 鋼腳處溫度沿爬電路徑變化曲線 圖4 不同濕污程度下溫度沿爬電路徑變化曲線 對比圖4a與圖4b可以發現,濕污均勻情況與濕污加干燥帶情況的徑向溫度分布差異很大,濕污均勻時鋼腳附近溫度最高,下傘盤溫度波動是由于絕緣子結構造成的,而濕污加干燥帶情況,上傘盤干燥帶處溫度最高,下傘盤溫度差值變小,這一特點為紅外檢測提供了依據。 濕污均勻情況與濕污加干燥帶情況熱平衡后的溫度分布云圖如圖5所示。由圖5可看出。絕緣子表面平均溫度在濕污均勻情況下高于濕污加干燥帶情況下,在濕污均勻情況下,鋼腳處溫度最高,在濕污加干燥帶情況下,干燥帶位置溫度最高。2種情況下都是絕緣子邊緣溫度最低。 圖5 絕緣子熱平衡溫度分布云圖 從圖1絕緣子表面電阻等效模型來解釋干燥帶的產生對絕緣子溫度場的影響。在模擬中假設干燥帶產生位置為上傘盤r=50 mm處,寬度為3 mm,為環狀分布。假定R為干燥帶等效電阻,隨著此處水分蒸發,R的阻值隨之增大,施加在R兩端的電壓降增大,場強增大,所以電阻R發熱功率增加。從整個絕緣子來看整體電阻增加,泄露電流降低,而施加在絕緣子兩端的電壓不變,所以絕緣子整體產熱量下降溫度降低。 由式(1)可知,單位面積內發熱功率與單位區域內電場強度和表面電阻率有關,由圖4a可以看出絕緣子濕污均勻時鋼腳附近發熱功率最大,這是由于鋼腳附近場強最大,雖然鋼腳附近電阻率也很大但并不占主導作用,因此絕緣子濕污均勻時表面溫度的高低可以根據場強大小來判定。 絕緣子污層水分蒸發受污穢、霧以及空氣流動速度等因素的影響,很難保持一致[6],因此干燥帶的產生位置具有隨機性。為了研究干燥帶出現在絕緣子表面不同位置時的絕緣子徑向溫度變化情況,現分別取上傘盤r=50 mm,r=80 mm,下傘盤r=30 mm,r=70 mm,r=108 mm處,寬度為3 mm的干燥帶進行模擬,觀察干燥帶位置對絕緣子表面溫度場的影響。結合文獻[7]以及圖6得出,隨著絕緣子干燥帶產生的位置離對稱軸越遠,絕緣子整體溫度越高,當干燥帶位于r=108 mm時,絕緣子的溫度最高。雖然絕緣子溫度隨著干燥帶徑向位置的增大而增大,但是整體溫度變化不大。 從圖1絕緣子表面電阻等效模型來解釋干燥帶產生位置對絕緣子溫度場的影響。與其他位置產生干燥帶的情況相比,在絕緣子邊緣處產生干燥帶時絕緣子整體電阻較小,泄露電流變大,由式(1)可知此情況下絕緣子發熱最大,因濕污層電阻率變化很小,所以絕緣子整體溫度最高。由圖6也可看出,越靠近邊緣處干燥帶產生后絕緣子整體溫度越高,驗證了上述理論。 絕緣子表面軸向不同位置形成干燥帶時,靠近兩電極處形成的干燥帶場強較大;靠近絕緣子邊沿處形成的干燥帶場強較小且最大場強隨沿面距離減小較慢,高壓電極附近形成干燥帶時場強最大[8]。由圖6可知,并不是場強最大處產生干燥帶其溫度最大,由此可看出污穢絕緣子表面發熱功率是由表面電阻率與場強共同決定的。 圖6 不同干燥帶位置上溫度沿爬電路徑變化曲線 研究干燥帶寬度對絕緣子溫度分布情況的影響,現取寬度s=3 mm,s=6 mm,s=9 mm,位置位于上傘盤r=80 mm處,絕緣子表面溫度沿爬電路徑變化情況如圖7所示。 由圖7可知,絕緣子溫度分布變化曲線隨著干燥帶寬度增加在溫度最高點附近溫度變化率減小;同時隨著干燥帶寬度的增大絕緣子整體溫度下降且最高溫度與最低差值變小。 圖7 不同干燥帶寬度下溫度沿爬電路徑變化曲線 從圖1絕緣子表面電阻等效模型來解釋干燥帶寬度對絕緣子溫度場的影響。假定R為干燥帶等效電阻,干燥帶寬度增加,R阻值增大,絕緣子表面的總體電阻增加,泄露電流減小,在兩端電壓不變的情況下發熱功率減小,因此絕緣子整體溫度降低。由于干燥帶處電阻率最大,所以干燥帶處發熱功率最大,溫度最高。 絕緣子染污層表面有時可能同時產生多個干燥區,發展為多個干燥帶。現研究干燥帶條數對絕緣子溫度情況的影響,取干燥帶條數n=1,n=2,n=3,位置分別為下傘盤r=30 mm,下傘盤r=30 mm,r=70 mm;下傘盤r=30 mm,r=70 mm,r=108 mm,寬度為3 mm,根據模擬結果繪制曲線如圖8所示。 圖8 不同干燥帶條數下溫度沿爬電路徑變化曲線 由圖8可知,干燥帶同在絕緣子下傘盤,隨著干燥帶條數增加絕緣子整體溫度下降,靠近鋼腳處的干燥帶溫度最高;遠離鋼腳的干燥帶在溫度曲線中表現并不明顯。因此可以看出,多條干燥帶位于絕緣子同一面時,離兩極越近的干燥帶對絕緣子表面溫度的影響越大。 當干燥帶為2條,一條位于下傘盤r=30 mm處,另一條分別位于上傘盤r=50 mm,r=70 mm,r=100 mm處時,分別定義為情況一,情況二,情況三,得到溫度變化曲線圖9所示。 圖9 溫度沿爬電路徑變化曲線 從圖9中可以看出,當絕緣子上下傘盤同時有干燥帶時,離鋼腳越近干燥帶溫度越高。上傘盤干燥帶處溫度有起伏變化,但并不明顯,上傘盤干燥帶越靠近邊緣絕緣子整體溫度越高。 在模擬中假定絕緣子產生2條干燥帶,一條位于絕緣子下傘盤r=30 mm處,另一條分別位于上傘盤r=50 mm,r=70 mm,r=100 mm處。同為2條干燥帶,下傘盤干燥帶位置固定不變,當上傘盤干燥帶越靠近邊沿處的電阻,阻值越小,因此上傘盤越靠近邊沿處,絕緣子整體電阻值越小,泄露電流增大,整體溫度升高。 現分析絕緣子表面干燥帶的周向形成過程,由于干區未生成環狀干燥帶,因此要建立完整的三維模型來進行分析,取干燥區寬度3 mm,位置在下傘盤r=50 mm處,用繞對稱軸的角度來表示長度,c為繞對稱軸角度,分別取30°,90°,180°,270°。從圖10濕污均勻和干燥帶產生后絕緣子的溫度分布云圖可以看出,干燥帶形成后會使絕緣子表面溫度大幅降低,與沿爬電路徑溫度分布規律不同,溫度最高處集中干燥帶區而不是鋼腳附近區域。 圖10 絕緣子溫度分布云圖 圖11為干燥帶周向發展過程中的溫度分布云圖。由圖11可知,出干燥區周向長度對絕緣子表面溫度分布的影響,干燥帶未形成首尾相接的環時,隨著干燥區周向長度的增加,溫度呈下降趨勢,但溫度變化并不大;當干燥區形成環狀干燥帶時,溫度會有大幅度下降。在這個過程中,絕緣子表面干區內部的溫度低于同周向上其他位置的溫度,但干區兩端的溫度始終最高,這就造成干區繼續延伸最終形成干燥帶;經過干區域的徑向溫度分布與不經過干區的徑向溫度分布情況有差別,這為紅外檢測技術提供了參考。 圖11 干燥帶周向發展過程中絕緣子溫度分布云圖 通過分析闡明了絕緣子表面出現干燥點后必將形成干燥帶的原因。基于圖1絕緣子等效電阻模型,假設干燥區出現在圖中R11的位置,干燥區出現后,R11阻值迅速增大,使R11上電壓降增加,而當干燥區周向增大后在周向上與其并聯的一部分電阻R21~Rk1阻值也增大,這就導致R11~Rw1的并聯阻值增加,從而在串聯電阻中所占比例增大。干燥帶角度越大,周向R11~Rw1中并聯阻值越大,其上壓降也越大。由于干燥帶寬度未變化,干燥區上最大場強增加,這表明干燥帶周向擴張使得干燥帶上最大場強增大,加劇干燥帶的產生。 運用有限元分析軟件,根據真實絕緣子結構建立三維模型,對濕污絕緣子的溫度場分布進行了深入的探討,得到結論: a.絕緣子濕污均勻情況,熱平衡后鋼腳附近溫度最高,當絕緣子產生干燥帶時,絕緣子相比于濕污均勻情況整體溫度下降,最高溫度出現在干燥帶處。 b.干燥帶出現在絕緣子表面不同位置時,絕緣子徑向溫度分布特征差異較大,并且干燥帶越靠近絕緣子邊緣時,絕緣子的整體溫度越高。 c.隨著干燥帶寬度增加,絕緣子整體溫度下降,并且最高溫度附近溫度的變化梯度減小。 d.絕緣子下傘盤干燥帶條數增加,除了整體溫度下降外,徑向溫度分布曲線變化不大,靠近鋼腳處的干燥帶溫度最高,處于不同側的干燥帶對絕緣子表面溫度分布有影響。 e.絕緣子表面出現干燥區但還未生成首尾相接的環狀干燥帶時,干燥區內部的溫度較低,但兩端溫度始終保持最高,造成干區繼續延伸,隨著干燥區長度增加絕緣子溫度下降,但變化并不大,直到生成首尾相接的干燥帶時,溫度大幅下降。2 絕緣子分析模型

2.1 確定分析參數

2.2 確定單元建立模型

3 干燥帶的產生過程

4 干燥帶對絕緣子溫度場的影響

4.1 干燥帶位置對絕緣子溫度分布的影響

4.2 干燥帶寬度對絕緣子溫度分布的影響

4.3 干燥帶條數對絕緣子溫度分布的影響

4.4 干燥帶長度對絕緣子溫度分布的影響

5 結束語