溴化丁基橡膠膠料硫化特性穩定性的研究

陳 璇,王 冉,王時正,夏佳靈

(安徽佳通乘用子午線輪胎有限公司,安徽 合肥 230601)

溴化丁基橡膠(BIIR)具有較小的氣體透過率、較好的耐熱性能和耐老化性能,是全鋼載重子午線輪胎尤其是無內胎全鋼載重子午線輪胎氣密層膠中不可替代的主體材料。采用BIIR氣密層膠的輪胎氣密性能、耐久性能以及氣密層與胎體的粘合性能好[1],但金屬氧化物在BIIR膠料加工過程中不易分散,導致膠料硫化特性穩定性不佳。

硫化特性穩定性是工廠評價膠料生產過程質量的一個重要依據。硫化特性穩定性的影響因素主要有膠料混煉不均、混煉不充分、工藝設定不合理、測試儀器異常等。硫化特性穩定性差,可以直接反映出膠料混煉質量不佳或測試儀器存在異常。在測試儀器穩定可靠的情況下,各批次膠料質量波動較大會影響后續工序甚至成品輪胎性能,造成生產風險。

本工作以全鋼載重子午線輪胎BIIR氣密層膠為例,探討混煉工藝對BIIR膠料性能的影響,以有助于優化BIIR膠料的混煉工藝和改善硫化特性穩定性。

1 實驗

1.1 主要原材料

BIIR,牌號2222,信匯聚合物(上海)有限公司產品;炭黑N660,江西黑貓炭黑股份有限公司產品;預分散氧化鋅(ZnO-80),安徽含山縣錦華氧化鋅廠產品;硬脂酸,豐益油脂科技(上海)有限公司產品;環烷油,中國石油克拉瑪依石化有限責任公司產品;硫黃,安慶石化華成硫黃廠產品;促進劑DM,山東尚舜化工有限公司產品。

1.2 配方

BIIR100,炭黑N66060,氧化鋅3.5,硬脂酸2,環烷油6,硫黃0.5,促進劑DM 1.5,其他13.5。

1.3 主要設備和儀器

SY270型密煉機,上海精元機械有限公司產品;GK270型密煉機,GK橡塑機械有限公司產品;Φ660開煉機,大連橡膠塑料機械股份有限公司產品;MDR2000型橡膠無轉子硫化儀和炭黑分散儀,美國阿爾法科技有限公司產品;EKT-2001M型門尼粘度儀,曄中科技有限公司產品。

1.4 混煉工藝

膠料混煉工藝試驗方案設計為4個,主要調整氧化鋅和硬脂酸的添加順序以及混煉段數。

各方案促進劑DM均在一段混煉時加入。方案一為平行對比方案(一段混煉+終煉),硬脂酸在一段混煉時加入,氧化鋅在終煉時加入。方案二在方案一的基礎上增加了終煉回煉工藝。方案三將硬脂酸由一段混煉時加入改為二段混煉時加入。方案四將氧化鋅由終煉時加入改為二段混煉時加入。

各方案一段和二段混煉均在SY270型密煉機上進行,終煉在GK270型密煉機上進行。

本工作共進行兩輪試驗。兩輪試驗同一方案的一段和二段混煉工藝一致,第1輪試驗終煉開煉機作業均在單臺開煉機上進行,第2輪試驗終煉開煉機作業均在雙臺開煉機上進行。

各方案混煉工藝如下。

各方案的一段混煉工藝為:BIIR、炭黑N660、小料→壓壓砣50 s或溫度達到120 ℃→環烷油→壓壓砣20 s→提壓砣→壓壓砣15 s→提壓砣→壓壓砣25 s或至溫度140 ℃→排膠。密煉機轉子轉速為40 r·min-1。

方案三的二段混煉工藝為:一段混煉膠→硬脂酸→壓壓砣30 s→提壓砣→壓壓砣20 s→提壓砣→壓壓砣15 s→提壓砣→壓壓砣40 s或至溫度140 ℃→排膠。密煉機轉子轉速為40 r·min-1。

方案四的二段混煉工藝為:一段混煉膠→氧化鋅→壓壓砣20 s→提壓砣→壓壓砣20 s→提壓砣→壓壓砣50 s或至溫度130 ℃→排膠。密煉機轉子轉速為40 r·min-1。

各方案終煉工藝為:二段混煉膠、硫化劑和促進劑→壓壓砣35 s→提壓砣→壓壓砣30 s→提壓砣→壓壓砣20 s→提壓砣→壓壓砣30 s或至溫度115 ℃→排膠。轉子轉速為25 r·min-1。

方案二的終煉回煉工藝:終煉膠→壓壓砣60 s→提壓砣→壓壓砣90 ℃→排膠。轉子轉速為25 r·min-1。

各方案開煉機作業均保持一致,即開刀落盤一次,直接出片。

1.5 性能測試

膠料性能測試項目均為常規快檢項目,按照相應國家標準測試。為減小測試儀器帶來的誤差、確保測定結果穩定性,相同項目在同一臺測試儀器上進行測試,且對測試儀器進行穩定性評價,確保測試儀器滿足試驗要求。

硫化特性穩定性以變異系數進行評價。

2 結果與討論

2.1 混煉時間

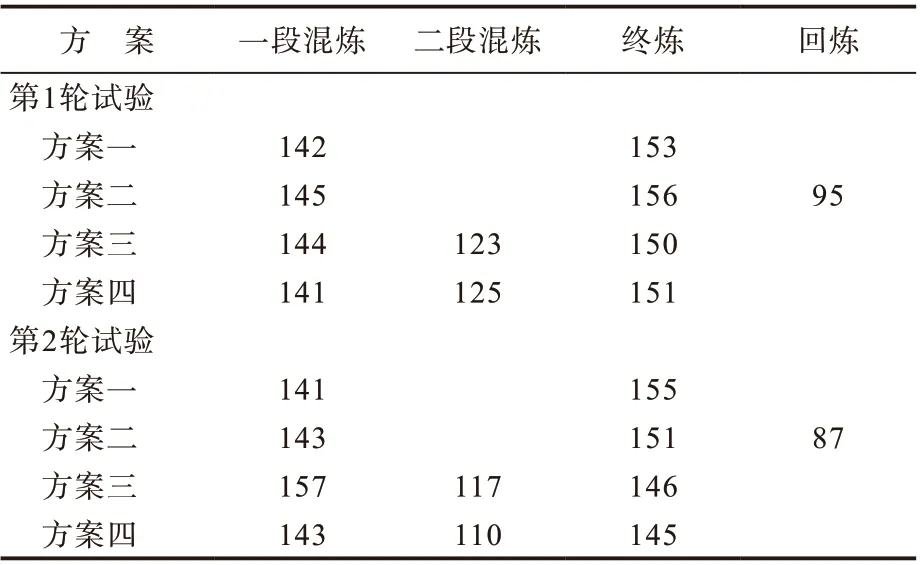

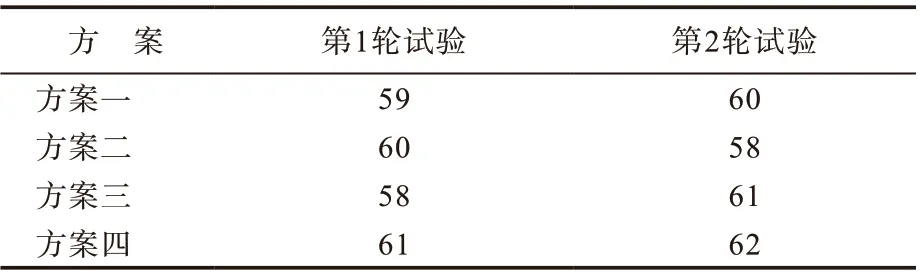

不同混煉工藝方案膠料的混煉時間如表1所示。

表1 膠料的混煉時間 s

從表1可以看出:不同混煉工藝方案一段混煉和終煉的混煉時間相差不大;與方案一相比,方案二、三、四的總混煉時間延長80~125 s。

2.2 硫化特性

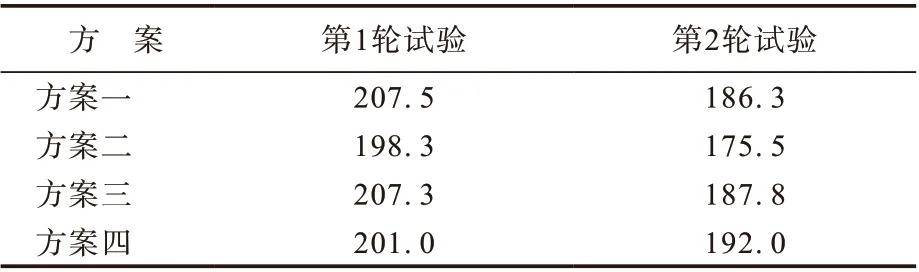

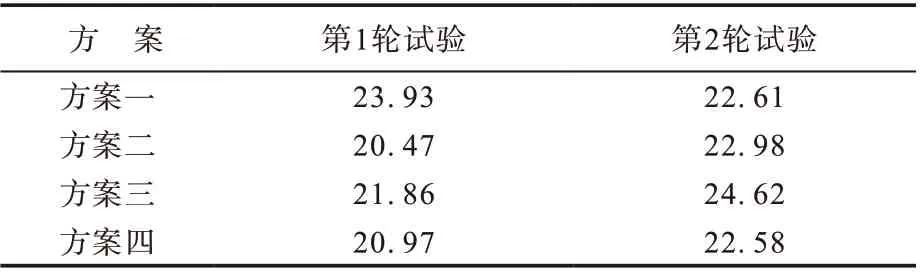

不同混煉工藝方案膠料的正硫化時間(t90)如表2所示。

表2 膠料的t90(190 °C) s

從表2可以看出:增加終煉回煉工藝后,膠料的t90縮短;使用雙開煉機的第2輪試驗膠料的t90短于使用單開煉機的第1輪試驗膠料,但兩輪試驗膠料的t90均能夠滿足生產要求。

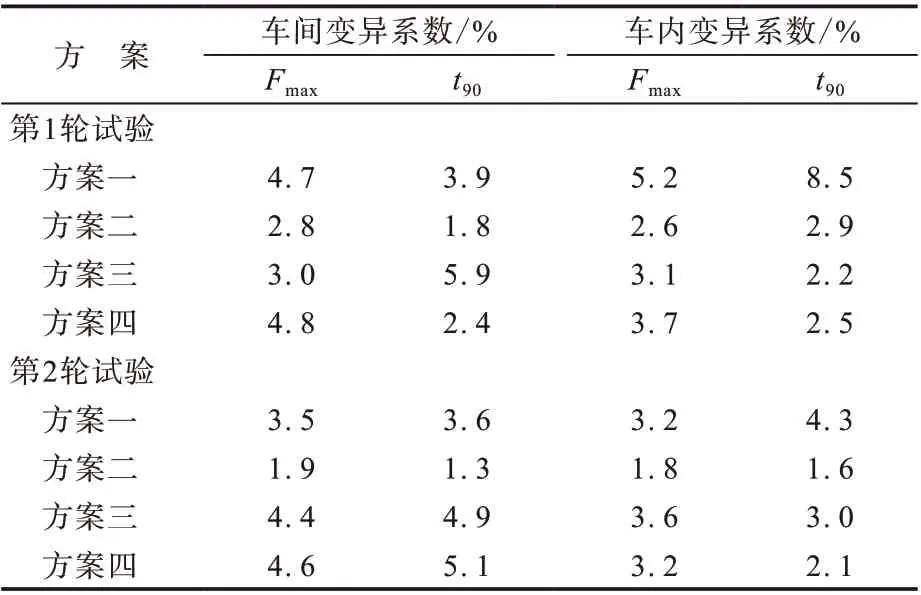

不同混煉工藝方案膠料的硫化特性穩定性如表3所示。其中,車間變異系數是由某批次每車膠料的檢測項目標準偏差除以檢測項目均值得到的,各方案變異系數取該批次所有車次變異系數的均值。車內變異系數是指選擇某批次膠料中一車膠料,均勻取10個樣,進行性能測試,車內變異系數計算方法與車間變異系數相同。

表3 膠料的硫化特性穩定性(190 °C)

從表3可以看出:第2輪試驗中各混煉方案膠料的Fmax和t90車間及車內變異系數總體小于第1輪試驗,說明終煉中使用雙開煉機對改善膠料中促進劑和硫黃的分散具有積極作用;與方案一膠料相比,增加終煉回煉工藝的方案二膠料的Fmax和t90車間及車內變異系數減小,說明增加終煉回煉工藝有利于改善膠料中硫黃的分散性;調整氧化鋅和硬脂酸加料順序后,膠料的硫化特性穩定性沒有得到明顯改善。

2.3 門尼粘度

不同混煉工藝方案終煉膠的門尼粘度如表4所示。各方案膠料的門尼粘度取該批次膠料的門尼粘度均值。

表4 膠料的門尼粘度[ML(1+4)100 °C]

從表4可以看出:使用單開煉機的第1輪試驗膠料與使用雙開煉機的第2輪試驗膠料門尼粘度水平相當;增加終煉回煉工藝的方案二膠料及調整氧化鋅和硬脂酸加料順序的方案三和四膠料門尼粘度與方案一膠料差異不大。

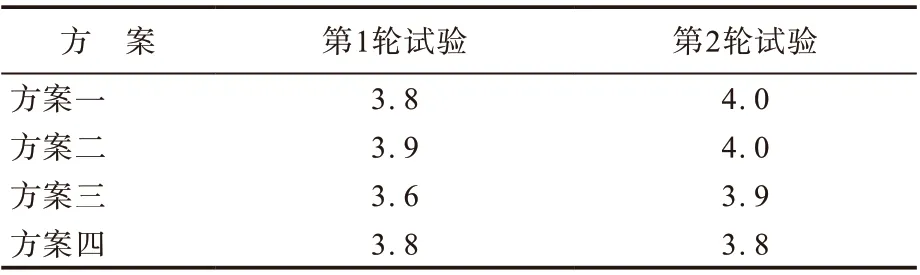

2.4 焦燒性能

不同混煉工藝方案終煉膠的門尼焦燒時間如表5所示。各方案膠料的門尼焦燒時間取該批次膠料的門尼焦燒時間均值。

表5 膠料的門尼焦燒時間t5(130 °C) min

從表5可以看出:使用單開煉機的第1輪試驗膠料與使用雙開煉機的第2輪試驗膠料門尼焦燒時間水平相當;增加終煉回煉工藝及調整氧化鋅和硬脂酸加料順序對膠料焦燒性能的影響不大。

2.5 炭黑分散性能

不同混煉工藝方案膠料的炭黑分散性能如表6所示。

表6 膠料的炭黑分散X值

從表6可以看出:與使用單開煉機的第1輪試驗膠料相比,使用雙開煉機的第2輪試驗膠料的炭黑分散X值略有增大;增加終煉回煉工藝對膠料的炭黑分散性能有一定提升,但提升幅度不大;調整氧化鋅和硬脂酸加料順序對膠料炭黑分散性能的影響不明顯。

2.6 工藝性能

各方案膠料混煉過程無異常,滿足工藝要求。一段混煉膠、二段混煉膠和終煉膠表面光滑,無麻面,無焦燒和無自硫化疙瘩。膠料壓延時,壓延出口溫度正常。氣密層半成品表面光滑,無焦燒和無自硫化疙瘩,尺寸滿足技術要求。

3 結論

(1)終煉時使用雙開煉機或增加終煉回煉工藝,BIIR氣密層膠的硫化特性穩定性改善,膠料的門尼粘度和門尼焦燒時間變化不大,炭黑分散性能有一定幅度提升。

(2)調整氧化鋅和硬脂酸的加料順序對改善膠料硫化特性穩定性的作用不明顯。

綜合來說,在BIIR膠料生產中使用雙開煉機并結合終煉回煉工藝對改善膠料硫化特性穩定性具有積極作用,但需要關注膠料t90的變化。企業可以結合自身實際工藝和生產效率要求,有針對性地調整生產工藝,以提高膠料生產過程穩定性,提升成品品質。