抗裂水泥穩定碎石振動攪拌技術的應用

王希良

(中鐵一局集團城市軌道交通工程有限公司, 江蘇 無錫 214000)

0 前言

進入新時代以來,水泥穩定碎石廣泛應用于高速公路的建設當中,作為半剛性路面基層材料,其主要特點是剛度大、水穩定性好、強度高、抗凍性好。但是隨著國家發展,道路交通流量的增大,其耐久性和裂縫問題逐步體現出來,國內外專家學者對此進行了大量的研究,最新版的《公路路面基層施工技術細則》(JTG/T F20-2015)還將路面基層壓實度和7天無側限抗壓強度都進行了提高,這些都對水泥穩定碎石的應用提出了更高的要求。

目前,國內外關于水泥穩定碎石的的研究主要集中在原材料質量、集料的級配、配合比的優化以及成型等方面,技術和方法已經有較大的提升。現在,國內已經有專家對生產工藝這個中間環節開始研究,部分技術已經應用于施工現場。本文依托于中鐵一局集團有限公司錫通過江通道公路接線工程XT-NT4標高速公路項目,從生產工藝這個中間環節入手進行對比分析,重點介紹抗裂水泥穩定碎石振動攪拌技術的應用。

1 振動攪拌技術的原理

振動式水泥穩定碎石攪拌機是采用葉片強制攪拌和振動作用相結合,使混合料產生對流、擴散作用,粒徑較小的材料可充分彌散并均勻分布,水泥漿和細集料顆粒均勻分散后粘結在粗骨料的表面,避免了粗骨料露白和混合料不均勻的現象。振動攪拌機的原理是通過在普通攪拌機上加入激振器,通過傳動裝置傳遞到振動軸,在對混合料進行攪拌的同時加以振動,使混合料顆粒在攪拌的過程中處于振動狀態,水泥漿和細集料收到這種作用后就會均勻的附著于粗骨料表面,這不僅增加了水泥水化反應的進程,也改善了混合料的微觀結構。

2 振動攪拌技術的實踐

錫通過江通道公路接線工程路面基層設計水泥用量參考值為3.5%~5.0%,7天無側限抗壓強度要求3.5MPa~4.0MPa,設計時取3.8MPa,壓實度要求98%。項目部采用600t/h的雙缸水泥穩定碎石拌合設備和600t/h的單缸水泥穩定碎石振動攪拌設備來拌和水泥穩定碎石混合料,分別采用不同水泥劑量的配合比進行生產,各項數據見表1。

表1 普通拌和水穩和振動拌和水穩強度對比表

分析表1中的數據可得出以下結論:

(一) 采用振動拌和技術能有效提高水泥穩定碎石的強度。其中水泥劑量為3.5%時,采用振動拌和技術的7天無側限抗壓強度比普通拌和時提高了18.2%,并且滿足設計強度要求。

(二) 達到同一強度時振動拌和技術有效的降低了水泥用量。同樣達到3.9MPa的7天無側限抗壓強度,采用振動拌和技術的水泥用量僅為3.5%,而采用普通拌和的水泥用量達到4.0%,這意味著采用振動拌和技術工藝能降低水泥用量12.5%。

(三) 采用振動拌和技術生產的混合料無論是7天無側限抗壓強度還是通過滴定得到的水泥劑量,其變異系數更小,這說明混合料拌和的更均勻,從生產出來的混合料也能看出采用振動拌和技而術的粗集料表面附著更多的細料。

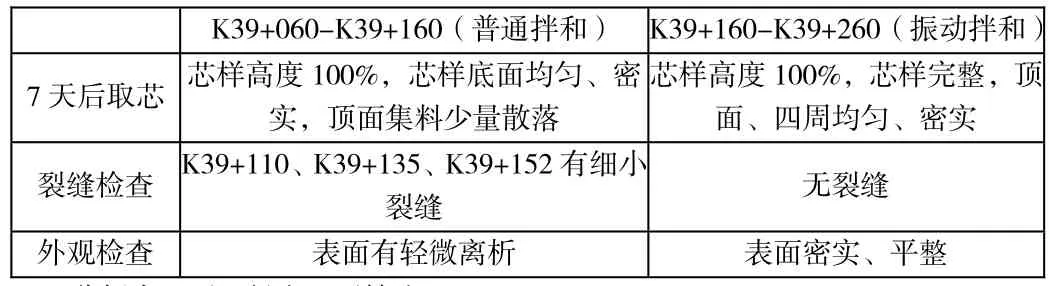

在K39+060-K39+260段進行水泥穩定碎石基層試驗段的攤鋪中,項目部綜合考慮,分別采用了普通拌和和振動拌和技術進行生產混合料,其中普通拌和采用4.0%的水泥劑量,現場施工K39+060-K39+160段;振動拌和采用3.5%的水泥劑量,現場施工K39+160-K39+260段,養護7天后鉆取芯樣并進行外觀檢查,檢查結果見表2。

表2 試驗段對比表評價

分析表2可以得出以下結論:

(一)采用振動拌和工藝的試驗段表面無粗集料露白現象,能大幅減少混合料攤鋪離析,水泥水化產物與粗骨料表面牢固粘接,強度耐久性及耐沖刷性得到提升;

(二)采用振動拌和工藝更容易形成嵌擠架構,壓實效率提升,減少了結構層上部骨料過度受壓破碎,使結構層整體剛度、強度性能得到保證。

(三)振動拌和工藝使用較少的水泥取得比普通拌和工藝正常水泥用量更好的效果,同時減少基層裂紋,有效降低反射裂縫的危害。

3 結語

振動攪拌技術在拌和工藝上提出了創新,改變了以往的拌和工藝。基于振動攪拌技術的水泥穩定碎石施工,科學的控制水泥用量,以提升混合料微觀均勻程度為核心,保證細集料、膠凝材料和水分子在混合料中均勻彌散,讓水泥充分水化,提高水泥的利用率。根據實踐的結果可知,在滿足設計強度的基礎上可降低水泥用量,同時可有效減少基層開裂現象。因此,振動拌和技術能很好的提高拌和的均勻性、保證拌和的質量,在節能減排日益重要的未來,有必要將振動拌和技術推廣使用。