樁基鋼筋籠直螺紋連接接頭不合格原因分析

杜 磊 林 文

(中交第三航務工程局有限公司南京分公司, 江蘇 南京 210000)

近年來,隨著我國基礎工程建設發展,橋梁工程特別是樁基工程日益增多,在這些工程中,受力主筋直徑粗(一般為Ф22、Ф28、Ф32),施工中由于接頭所采用的連接方式的不同,將會直接或間接影響鋼筋的連接質量。國內目前主要采用的有搭接焊、氣壓焊等鋼筋連接手段,這些傳統鋼筋連接方法不僅浪費鋼材,而且難以適應快速化施工和文明施工的現場環境。而剝肋滾壓直螺紋連接技術則能解決這些不足,具有接頭質量穩定可靠、連接強度高、施工方便、速度快的特點,在橋梁工程中剝肋滾壓直螺紋連接接頭技術已得到了廣泛的應用。

1 工程概況

本工程位于無錫市江海西路,主要施工內容為城市高架橋。基礎采用鉆孔灌注樁基礎,鉆孔樁基礎鋼筋籠主筋型號為HRB400級、直徑為32mm的螺紋鋼。根據設計要求鋼筋接頭位置應相互錯開,在一個平面內的鋼筋接頭數量不得超過總鋼筋數量的50%。對于直徑大于25mm的鋼筋采用機械連接。

2 施工工藝

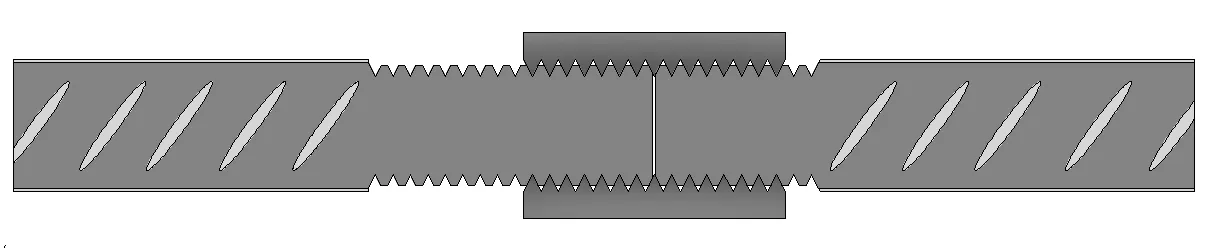

根據本工程實際情況,樁基鋼筋籠主筋采取機械連接,主要采用剝肋滾壓直螺紋連接接頭技術,其施工工藝是先將螺紋鋼筋端部的橫肋和縱肋進行剝切處理,使螺紋鋼筋滾絲前的端部直徑達到同一尺寸成柱狀,然后再進行滾壓成型,最后用相應的直螺紋套筒把兩根帶絲頭的鋼筋旋合,使兩段鋼筋通過直螺紋套筒連成一個整體的新型鋼筋連接工藝。與其他如直接滾壓直螺紋連接接頭、擠壓肋滾壓直螺紋連接接頭、滾壓直螺紋連接接頭等工藝相比,具有以下優點:端部直徑一致、節約鋼材、提高效益、施工速度快、連接質量穩定可靠等特點。

3 不合格原因分析

對現場剝肋滾壓直螺紋連接接頭按規范進行工藝性試驗,發現個別接頭有不合格現象。為保證鋼筋機械接頭施工質量滿足規范與設計的要求,避免不合格產品的發生,對可能造成接頭不合格的原因從原材料、機械設備、鋼筋加工、安裝等方面進行了現場調查、分析,并整理出一套控制剝肋滾壓直螺紋連接接頭施工質量的有效措施。

3.1 原材料分析

(1)鋼筋原材質量:本工程樁基主筋選用牌號為HRB400,直徑為32mm的普通熱軋鋼筋,鋼筋原材進場均有出廠合格證等相關證明材料,經現場利用游標卡尺檢測,雖然鋼筋存在粗細不均,有一定的公差,但均在規范要求的范圍內。鋼筋連接采用剝離滾壓直螺紋連接接頭形式,非直接滾壓直螺紋連接接頭形式,不存在加工的螺紋直徑大小不一致,套筒與絲頭互相咬合不緊密,出現滑絲拉脫的現象。

(2)直螺紋套筒質量:鋼筋連接直螺紋套筒為定型產品,每批套筒進場均有產品合格證等相關證明材料,通過隨機抽取3個套筒(每袋套筒數量60支),對套筒的型號、外觀、尺寸、螺紋中徑(檢測工具通端、止端螺紋塞尺)、螺紋小徑(檢測工具游標卡尺)等項目檢驗,均能滿足規范要求。

3.2 機械設備分析

主要機具設備有鋼筋直螺紋套絲機,輔助工具有鋼筋切割機、砂輪磨光機、扭力扳手等。通過對現場操作人員了解,均有操作經驗,操作直螺紋套絲機均進行過培訓。機械設備也運行正常,通過對剝肋刀頭、滾絲刀頭等檢查均為新刀頭,無磨損或損壞現象,對鋼筋直螺紋絲頭的加工不構成質量影響。

3.3 鋼筋絲頭加工分析

(1)鋼筋切割:本工程鋼筋籠主筋直徑較大為32mm,現場對鋼筋切斷主要采用鋼筋切斷機,鋼筋切斷機在對鋼筋切斷的過程中,易造成鋼筋切斷部位馬蹄形、繞曲等現象,如果在鋼筋剝肋、滾壓前未將變形的部位切除掉,滾壓的螺紋絲頭易出現牙型不飽滿,甚至存在螺紋絲頭未滾壓到位的現象。從而最終影響直螺紋套筒連接接頭的抗拉性能。

切斷機造成馬蹄形、繞曲變形

(2)鋼筋原材端頭打磨:進場的鋼筋原材端頭往往是不平整的,如果不將端頭用砂輪機切割打磨平整,極易造成鋼筋絲頭在套筒中央位置存在間隙、卡位,使外露螺紋過多,鋼筋端頭接觸間相互卡位,消耗大部分擰緊扭矩,從而減少螺紋連接的有效扣數。只有保證已切割鋼筋端頭的平整度,才能使安裝扭矩有效形成絲頭的相互對頂力,消除或減少由于鋼筋受拉時造成的變形。

鋼筋端頭切割打磨平整

(3)絲頭長度不合格:操作人員在對直螺紋滾絲機進行定位時,由于定位不準確或者定位裝置松動,極易造成絲頭加工長度不合格。如果半絲端滾壓螺紋過短或過長,都易造成兩根鋼筋連接后絲頭未處于套筒中央位置,一根旋入的螺紋多另一根必然就少,從而影響鋼筋結構受力及套筒的連接質量。

(4)鋼筋剝肋過多:在對鋼筋端部的橫肋和縱肋進行剝切處理時,由于直螺紋滾絲機剝皮限位盤調整不到位或施工人員為了便于操作,故意將剝肋刀頭調深,使鋼筋表面剝肋過多,造成滾壓出的螺紋不飽滿,不能與套筒牙型完整吻合,存在松動現象,導致抗拉等試驗不合格。

剝皮過多螺紋不飽滿示意圖

3.4 套筒連接安裝分析

(1)鋼筋端部螺紋絲頭保護:對鋼筋端部進行滾壓成型后,未及時對成型的螺紋絲頭采取保護措施,加蓋塑料保護帽,造成直螺紋絲頭銹蝕、油污、泥沙污染。另外,在運輸的過程中因絲頭與地面或施工機具摩擦、碰撞,導致絲頭嚴重破損、變形從而造成連接困難。

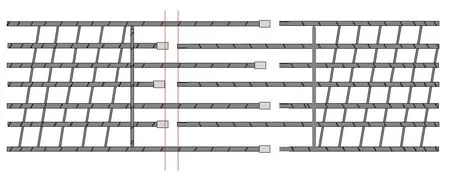

(2)鋼筋籠主筋套筒連接:本工程樁基鋼筋籠,兩節籠子間主筋通過直螺紋套筒連接,鋼筋籠是預先加工完成的,鋼筋無法轉動。那么利用套筒連接的時候,只能采取轉動套筒的方式進行連接,故被連接的兩根鋼筋只能一端全絲,一端半絲。先將套筒全部擰入一個全絲(全絲為整個套筒長度)鋼筋的螺紋內,鋼筋對接后反擰套筒到另一根連接鋼筋的半絲內形成連接。在鋼筋籠加工的過程中,如未使用擋位板或采取相應的措施,加工出的鋼筋籠主筋端頭往往不在一個斷面,那么鋼筋籠在起吊安裝的時候,上下兩節鋼筋籠中必然有鋼筋端頭無法完全對接,兩主筋端頭間存在間隙,使套筒連接接頭外露絲紋過多。不能滿足規范及試驗要求。

鋼筋籠主筋連接端頭不在一個斷面示意圖

4 防治措施

(1)鋼筋原材、直螺紋套筒選用經過質量認證的合格產品或推薦使用的合格產品,到達施工現場后須嚴格檢驗,并具備質保單和試驗技術資料等。鋼材、直螺紋套筒還必須另行分批按規定抽樣送檢。

(2)鋼筋滾絲機操作人員必須進過相應的專業技術培訓,經考核合格后方可持證可上崗,滾絲機工作前必須對設備的運行情況、剝肋刀頭、滾絲刀頭等及時進行檢查,破損的刀頭要及時更換。

(3)在調整設備的剝肋厚度、滾絲長度時,必須用調試棒進行調整。調整完畢后及時用扳手調緊滾輪,防止設備在運行的過程中,由于震動造成限位盤松動,導致滾壓出的絲頭直徑及長度不符合規范及設計要求。

(4)滾絲設備的刀具冷卻液必須采用水溶性冷卻液,不得使用清水或無冷卻液的情況下操作,防止滾壓出的螺紋絲頭有斷絲或破損現象。

(5)螺紋絲頭加工前,必須對鋼筋原材端面進行切頭并打磨處理。方能保證所加工的絲頭端部完整、平順沒有“馬蹄形”缺口,并垂直于鋼筋軸線。

(6)每根鋼筋端頭滾壓成型后(全絲端),隨時用通止規對螺紋中徑尺寸進行檢查,并用相配套的直螺紋套筒進行試擰。不合格的不得使用,并及時對滾絲設備進行調整。

(7)每根鋼筋端頭滾壓成型后(半絲端),及時用塑料保護帽進行絲頭保護,防止絲頭因沙土污染或磨損,從而造成連接困難影響連接質量。

(8)樁基鋼筋籠在加工制作時,可采用安裝擋頭板的形式,或者首節鋼筋籠加工完畢后,在下一節制作的時候,采取每接頭預先對接再進行固定焊接的方式,保證主筋端頭在同一個斷面。從而減少對接鋼筋間間隙,滿足質量要求。

(9)鋼筋螺紋絲頭在使用套筒連接時,必須使用專用扭力扳手進行扭緊到位,保證絲頭在套筒中央位置相互頂緊,外露絲頭誤差符合規范要求。

5 總結

通過本工程的施工實踐,雖然,剝肋滾壓直螺紋連接接頭技術已得到廣泛使用,但在鋼筋滾絲、絲頭保護、連接安裝的過程中仍存在各種質量通病。只有在施工的過程中加強質量管理、嚴格按照規范程序執行,才能做到接頭質量穩定可靠、施工方便、減少鋼筋消耗、節能減排,使剝肋滾壓直螺紋連接接頭的社會效益及經濟效益真正體現出來。