高潔凈軸承鋼夾雜物評(píng)價(jià)與滾動(dòng)接觸疲勞壽命

田 超 劉劍輝 董 瀚

(鋼鐵研究總院,北京 100081)

全球變暖和節(jié)能減排議題持續(xù)推動(dòng)汽車和工業(yè)機(jī)械朝著輕量化的方向改變,軸承作為重要的機(jī)械部件預(yù)計(jì)將承受更高的負(fù)載,這迫使鋼鐵從業(yè)者生產(chǎn)具有優(yōu)異的疲勞壽命和可靠性的軸承鋼。滾動(dòng)接觸疲勞(rolling contract fatigue,簡稱RCF)失效是軸承的正常失效形式,以滾道表面出現(xiàn)剝落凹坑為主要特征。目前普遍認(rèn)為,材料內(nèi)部的組織缺陷是導(dǎo)致疲勞裂紋產(chǎn)生的內(nèi)因[1- 2],內(nèi)部疲勞裂紋在接觸表面的切應(yīng)力作用下發(fā)展至接觸表面最終導(dǎo)致剝落凹坑的出現(xiàn)。非金屬夾雜物作為軸承鋼最主要的組織缺陷顯著影響疲勞性能。衡量軸承鋼的潔凈度水平,宏觀上多以全氧含量為指標(biāo),總的來說全氧含量降低使疲勞性能得到提高[3- 4]。但在普遍追求低氧含量所代表的高潔凈度的同時(shí),尺寸最大的夾雜物已對軸承鋼性能產(chǎn)生顯著影響[5],夾雜物檢測和評(píng)價(jià)方法改進(jìn)顯得更加重要。探討低氧的高潔凈軸承鋼的夾雜物評(píng)判標(biāo)準(zhǔn)是一項(xiàng)重要而艱巨的任務(wù),而國內(nèi)目前尚缺乏對非金屬夾雜物顆粒大小及分布狀態(tài)的深入研究[6- 8]。日本學(xué)者最先提出并使用了統(tǒng)計(jì)極值法(statistics of extreme values,簡稱SEV法)作為一種夾雜物檢測和評(píng)價(jià)的方法,目前該方法已在國外得到應(yīng)用[9- 10]。國內(nèi)有學(xué)者將其應(yīng)用于高強(qiáng)鋼研究,并對高周疲勞性能進(jìn)行了預(yù)測[11],但罕見用于高潔凈軸承鋼的報(bào)道。

本文使用SEV法深入評(píng)價(jià)了相同工藝下高潔凈軸承鋼中的非金屬夾雜物,并結(jié)合RCF壽命試驗(yàn)結(jié)果驗(yàn)證了該方法的可行性,同時(shí)探究了高潔凈軸承鋼夾雜物尺寸差異化的原因。

1 試驗(yàn)材料和方法

1.1 試驗(yàn)材料

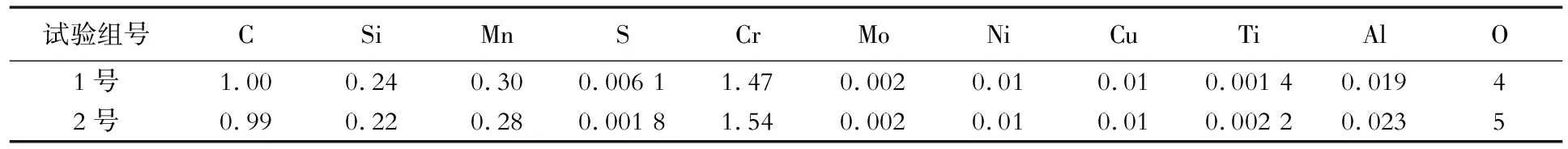

本研究以國內(nèi)某鋼廠生產(chǎn)的T.[O]≤5 μg/g的高潔凈GCr15軸承鋼為試驗(yàn)對象,生產(chǎn)工藝流程為120 t BOF→LF→RH→CC,后經(jīng)熱軋為φ60 mm圓棒自然冷卻。選取了兩組試驗(yàn)鋼分別記為1號(hào)和2號(hào),經(jīng)測定試驗(yàn)鋼的化學(xué)成分見表1。

表1 試驗(yàn)鋼的化學(xué)成分(質(zhì)量分?jǐn)?shù))Table 1 Chemical composition of the tested steels (mass fraction) %

1.2 夾雜物評(píng)價(jià)

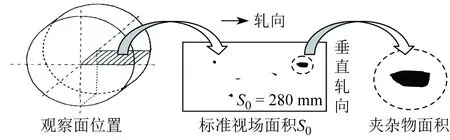

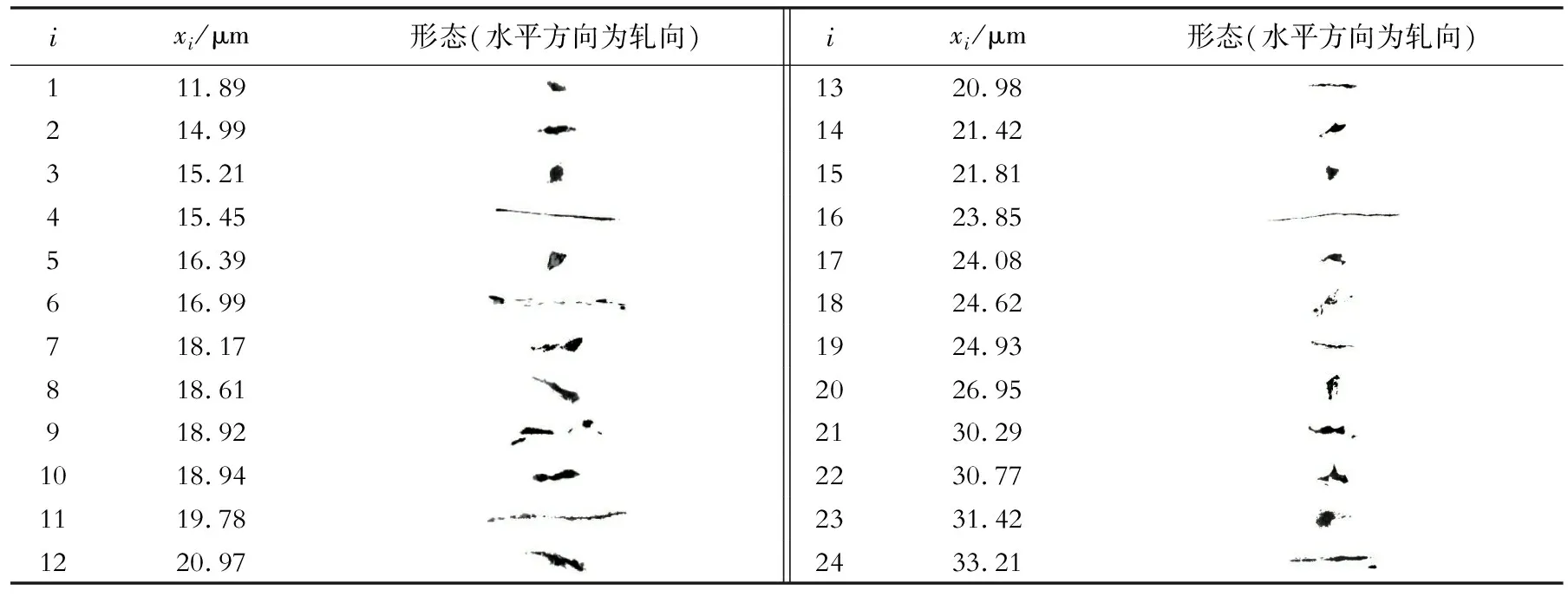

夾雜物評(píng)價(jià)分別采用傳統(tǒng)的非金屬夾雜物評(píng)級(jí)方法(GB/T 10561—2005)和SEV法。SEV法的取樣觀測如圖1所示,分別在兩組試驗(yàn)鋼棒上隨機(jī)切取24個(gè)金相試樣,觀察面為圓棒縱切面。試樣切取后首先經(jīng)淬火+低溫回火處理以提高硬度,使之易于制得平整、無劃痕、無凹坑的拋光面,具體工藝為840 ℃/0.5 h→油淬→170 ℃/2 h→空冷。標(biāo)準(zhǔn)視場面積S0為280 mm2,每組試驗(yàn)鋼觀察總面積為6 720 mm2。試樣經(jīng)磨拋后,使用Zeiss 40MAT光學(xué)顯微鏡進(jìn)行觀察,找到標(biāo)準(zhǔn)視場面積內(nèi)的最大夾雜物并拍攝;每組試驗(yàn)鋼統(tǒng)計(jì)24個(gè)最大夾雜物的面積值,并按從小到大的順序依次排列,記作Ai(i=1,2,…,N,N=24,A1≤A2≤…≤A24),作為樣本數(shù)據(jù)。使用圖像分析軟件測定夾雜物像素值,并換算為實(shí)際面積,求得夾雜物的面積值。對于點(diǎn)鏈狀?yuàn)A雜,參照GB/T 10561—2005中5.2.3可視為同一夾雜物的,分別統(tǒng)計(jì)其中點(diǎn)鏈面積后求和計(jì)為夾雜物面積值。

圖1 SEV法取樣觀測示意圖(S0=280 mm2)Fig.1 Sampling and observation schematic of SEV(S0=280 mm2)

1.3 SEV法與似然函數(shù)估計(jì)求解

(1)

(2)

式中:G(x)為最大夾雜物特征尺寸不大于x的概率,g(x)為概率密度;δ、λ分別為尺度和位置參數(shù)。第i個(gè)夾雜物尺寸不大于xi的累計(jì)概率為:

G(xi)=i/(N+1)

(3)

(4)

令:

Y=-ln(-ln(G(x)))

(5)

將xi與對應(yīng)的-ln(-ln(G(xi)))分別作為橫、縱坐標(biāo)于同一坐標(biāo)系內(nèi)作圖,則:

(6)

(7)

L(x1,x2,…,xN,λ,δ)=

(8)

當(dāng)函數(shù)L關(guān)于δ和λ的偏導(dǎo)存在,使L取最大值,則有:

(9)

1.4 RCF壽命試驗(yàn)

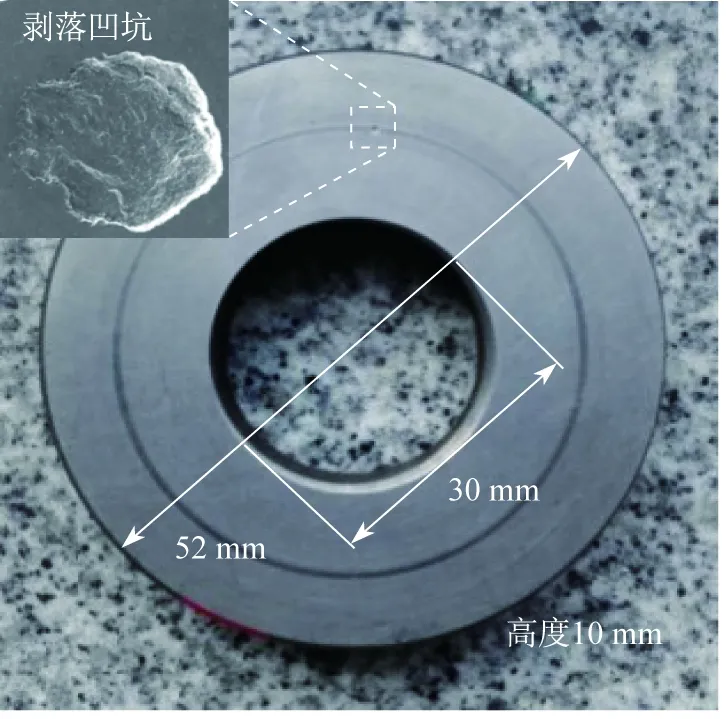

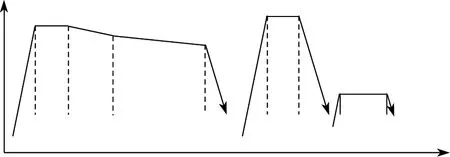

對兩組鋼在相同參數(shù)下進(jìn)行了RCF壽命測定。試驗(yàn)在JP-52推力型接觸疲勞試驗(yàn)機(jī)上于室溫下進(jìn)行,轉(zhuǎn)速為2 800 r/min,使用32號(hào)機(jī)油潤滑。為了確保更快的RCF失效,試驗(yàn)被設(shè)定在最大接觸應(yīng)力4.5 GPa下進(jìn)行,每組子樣數(shù)量20個(gè)。RCF試樣為環(huán)狀,外徑52 mm,內(nèi)孔直徑30 mm,高度10 mm, 表面出現(xiàn)剝落凹坑即判定為失效,如圖2所示。RCF試樣需熱處理至表面硬度高于61 HRC。為確保組織均勻性及良好的機(jī)加工性能,試驗(yàn)鋼先從805 ℃隨爐冷卻至680 ℃空冷作球化退火處理,機(jī)加工成RCF試樣毛坯件后再次加熱至840 ℃油淬,并于170 ℃回火,工藝如圖3所示。然后毛坯件經(jīng)精加工并消磁處理制成RCF試樣。試驗(yàn)結(jié)果處理及L10和L50壽命的計(jì)算按照YB/T 5345—2006標(biāo)準(zhǔn)進(jìn)行。

圖2 RCF試樣尺寸及失效判定形式Fig.2 Dimensions and failure judgment of RCF specimens

圖3 RCF試樣熱處理工藝示意圖Fig.3 Schematic illustration of heat treatment process of RCF specimens

2 試驗(yàn)結(jié)果

2.1 夾雜物評(píng)價(jià)結(jié)果

兩組試驗(yàn)鋼的夾雜物評(píng)級(jí)結(jié)果相同,如表2所示。

表2 試驗(yàn)鋼的夾雜物評(píng)級(jí)結(jié)果Table 2 Inclusion rating results of experimental steels

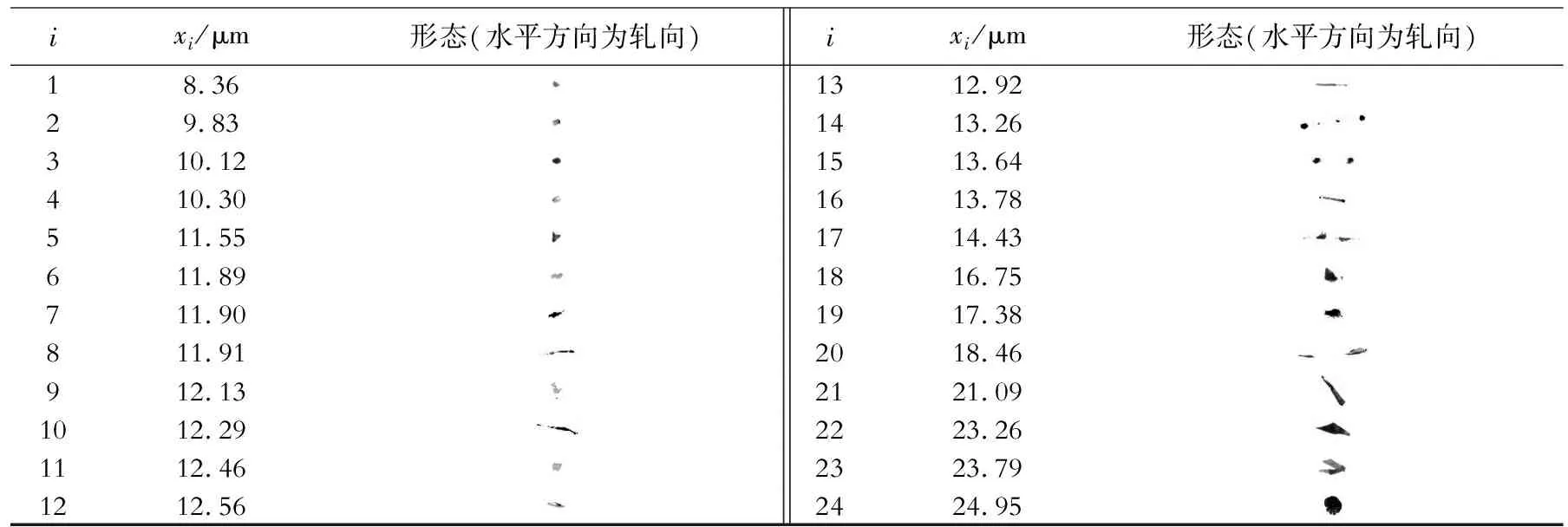

根據(jù)樣本數(shù)據(jù),用似然函數(shù)估計(jì)求得參數(shù)δ和λ的值分別為δ1號(hào)=4.72、λ1號(hào)=19.03;δ2號(hào)=3.17、λ2號(hào)=12.55。SEV法評(píng)價(jià)結(jié)果如圖4所示,在30 000 mm2參考區(qū)域內(nèi)1號(hào)和2號(hào)試驗(yàn)鋼的最大夾雜物尺寸預(yù)測結(jié)果分別為41和27 μm。

表3 1號(hào)試驗(yàn)鋼的夾雜物SEV樣本數(shù)據(jù)(S0=280 mm2)Table 3 Inclusions statistics of steel No.1 for SEV method (S0=280 mm2)

表4 2號(hào)試驗(yàn)鋼的夾雜物SEV樣本數(shù)據(jù)(S0=280 mm2)Table 4 Inclusions statistics of steel No.2 for SEV method (S0=280 mm2)

2.2 RCF壽命試驗(yàn)結(jié)果

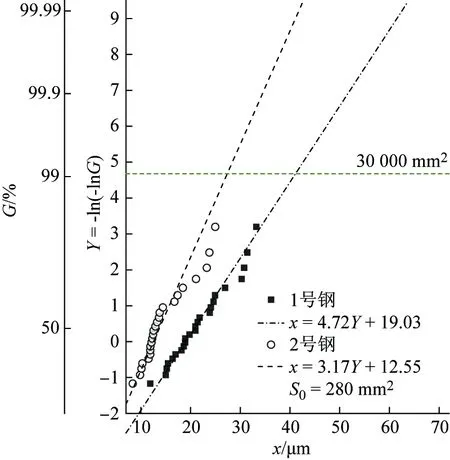

所有疲勞試樣RCF壽命的Weibull分布如圖5所示,可見兩組試驗(yàn)鋼的低壽命數(shù)據(jù)點(diǎn)未出現(xiàn)明顯偏離。使用最佳線性不變估計(jì)(BLIE)方法求得兩組試驗(yàn)鋼的RCF壽命如表5所示,2號(hào)試驗(yàn)鋼L10、L50壽命分別比1號(hào)試驗(yàn)鋼的高12.6%、13.6%。

3 分析與討論

由夾雜物評(píng)價(jià)結(jié)果可見,兩組試驗(yàn)鋼的非金屬夾雜物評(píng)級(jí)(GB/T 10561—2005)結(jié)果一致且未發(fā)現(xiàn)大尺寸夾雜物的存在,主要原因是夾雜物評(píng)級(jí)方法適用于各類鋼種, 但對于所含夾雜物從含量到尺寸水平都相對其他鋼種較低的軸承鋼尤其是高潔凈軸承鋼而言,其評(píng)級(jí)樣本數(shù)量少,結(jié)果具有隨機(jī)性, 故未能有效反應(yīng)出兩組試驗(yàn)鋼夾雜物水平的真實(shí)差異。于是本文采用SEV法設(shè)定了更大的標(biāo)準(zhǔn)視場面積(S0=280 mm2)和更多的樣本(N=24),并根據(jù)樣本數(shù)據(jù)給出夾雜物評(píng)價(jià)的量化結(jié)果,有效反映出了試驗(yàn)鋼的潔凈度差異:夾雜物特征尺寸分布更接近坐標(biāo)系縱軸,表示夾雜物整體尺寸較小;使用似然函數(shù)估計(jì)求解的夾雜物特征尺寸方程斜率越大,表示夾雜物整體尺寸分布更均勻。以圖4為例,相比于1號(hào)鋼,2號(hào)鋼的夾雜物特征尺寸分布更接近坐標(biāo)系縱軸,說明夾雜物整體尺寸較1號(hào)鋼小;2號(hào)鋼的夾雜物特征尺寸方程斜率更大,表明夾雜物整體尺寸分布較1號(hào)鋼均勻。SEV法評(píng)價(jià)得出1號(hào)和2號(hào)試驗(yàn)鋼在30 000 mm2參考區(qū)域內(nèi)最大夾雜物尺寸預(yù)測值分別為41和27 μm,2號(hào)鋼夾雜物尺寸小于1號(hào)鋼。

圖4 1號(hào)和2號(hào)試驗(yàn)鋼的SEV法評(píng)價(jià)結(jié)果Fig.4 Inclusions estimation result of the steels No.1 and No.2 by SEV

圖5 所有試樣RCF壽命的Weibull分布Fig.5 Weibull distribution of RCF life of all tested specimens

表5 兩組試驗(yàn)鋼的L10 and L50壽命Table 5 L10 and L50 lives of the two tested steels

分析RCF壽命試驗(yàn)結(jié)果,疲勞試驗(yàn)過程中兩組試驗(yàn)鋼均未出現(xiàn)諸如斷裂等由于材料較大缺陷引起的失效,失效形式全部為剝落凹坑。同時(shí)從兩組試驗(yàn)鋼RCF壽命數(shù)據(jù)點(diǎn)的Weibull分布結(jié)果來看,低壽命數(shù)據(jù)點(diǎn)未出現(xiàn)明顯偏離,說明試驗(yàn)材料未出現(xiàn)早期失效,不存在較大缺陷。可認(rèn)定試驗(yàn)結(jié)果準(zhǔn)確地反映了試驗(yàn)材料本征的RCF壽命,2號(hào)鋼L10與L50壽命均高于1號(hào)鋼,且較1號(hào)鋼相差幅度均在13%左右。

文獻(xiàn)[13]對軸承鋼的超聲波疲勞試驗(yàn)研究結(jié)果顯示,夾雜物尺寸小且分散性好會(huì)帶來更好的疲勞性能,雖然超聲波疲勞試驗(yàn)與本文所采用的滾動(dòng)接觸疲勞試驗(yàn)方法和失效形式不同,但試驗(yàn)結(jié)果趨勢具有一致性。1號(hào)鋼夾雜物預(yù)測尺寸較大的原因:本研究軸承鋼為鋁脫氧鋼,有研究認(rèn)為,為了強(qiáng)化脫氧效果,鋁脫氧鋼多利用渣鋼反應(yīng)以提高鋁沉淀脫氧效率[14],但這也容易帶來大型內(nèi)生夾雜[15];此外,對比化學(xué)成分可見,1號(hào)鋼的硫含量較高,硫在軸承鋼中以硫化物形式存在,硫化物夾雜的尺寸較大且沿鋼的軋制方向明顯拉長,這也是1號(hào)鋼中大尺寸夾雜物統(tǒng)計(jì)結(jié)果偏大的原因。對于低氧含量的高潔凈軸承鋼來說,為達(dá)到更低的氧含量而進(jìn)行強(qiáng)化脫氧的同時(shí),應(yīng)注意控制大型夾雜物的出現(xiàn),同時(shí)應(yīng)避免氧含量較低、硫含量較高導(dǎo)致大尺寸硫化物夾雜物出現(xiàn),防止因夾雜物尺寸偏大對RCF壽命產(chǎn)生不良影響。

4 結(jié)論

(1)兩組試驗(yàn)高潔凈軸承鋼的非金屬夾雜物評(píng)級(jí)結(jié)果一致,而RCF壽命存在明顯差異;針對夾雜物評(píng)級(jí)不能有效區(qū)分高潔凈軸承鋼的情況,可采用統(tǒng)計(jì)極值法(SEV)做進(jìn)一步的評(píng)價(jià)以有效區(qū)分。

(2)在30 000 mm2參考區(qū)域內(nèi),1號(hào)和2號(hào)試驗(yàn)鋼的最大夾雜物尺寸預(yù)測值分別為41和27 μm,當(dāng)最大接觸應(yīng)力為4.5 GPa時(shí),兩者所對應(yīng)的RCF壽命(L10)分別為6.58×106和7.41×106r,夾雜物預(yù)測尺寸較小的2號(hào)鋼具有更高的RCF壽命。

(3)對于高潔凈軸承鋼,當(dāng)氧含量很低時(shí),硫含量較高所導(dǎo)致的硫化物增多將使夾雜物的預(yù)測尺寸偏大。