40 t鋼包底吹氬過程流熱耦合的數值模擬

江成斌

(寶鋼特鋼有限公司,上海 200940)

鋼包底吹氬技術是一種經濟實用而且簡單易行的精煉方法,能有效地均勻鋼水溫度和成分,去除有害氣體和夾雜物,改善鋼液質量而被廣泛應用。鋼包底吹氬[1- 6]過程中,驅動鋼液循環流動的主動力是氬氣泡上升過程中的氣泡浮力。一個氬氣泡上浮驅動的鋼液體積將超過這個氣泡體積的幾倍、幾十倍甚至幾百倍[7]。當氣液兩相流達到鋼包內鋼水頂部的液面時,氬氣進入大氣與鋼液分離,由于連續吹氬,鋼液不斷地被帶到頂部液面,使得鋼液面附近形成水平流。鋼液面水平流在流動過程中流動速度不斷衰減,在包壁附近轉入向下流動,這樣氬氣泡不斷推升鋼液向上流動從而使鋼包內鋼液形成循環流動。

20世紀90年代初期,李頂宜等[8]經過冷態和熱態試驗,研究了鋼包吹氬過程中不同操作參數對鋼包內鋼水溫度變化的影響,并用不同方法試驗所獲得的實測數據對理論計算值與實際值的偏差進行了檢驗。李晶等[9- 10]釆用實測與數學模擬計算相結合的方法對鋼包和鋼水的溫降進行了研究,發現,鋼液產生較大溫降主要原因是包襯蓄熱和吹氬過程中形成的鋼液裸露面對外散熱,并指出鋼包內鋼液溫度的分層可減少通過包襯散熱帶來的熱損。朱苗勇等[11]通過數值模擬研究了吹氬攪拌的冶金效果。結果表明,單噴嘴噴吹時,當噴嘴布置在距包內1/2R處時,混合效率最高,其混勻時間比其他偏心方式布置要短。多噴嘴操作中,以雙噴嘴居多,而且布置在兩相互垂直直徑線上1/2R處(夾角90°)混合效果最好,可形成較大區域的循環回流。

本文根據寶鋼40 t鋼包底吹氬過程的現場資料,建立了鋼包底吹氬過程鋼水流熱耦合的多相數值模型。并計算了不同吹氬量條件下,鋼水流場與溫度場的分布及變化規律,為現場生產工藝參數的優化提供了理論參考依據。

1 數值模型的建立

1.1 基本假設

基本假設如下:(1)鋼包底吹氬過程中,氣泡浮力是驅使鋼液循環流動的主動力;(2)流體為不可壓縮的黏性流體,密度為常數;(3)鋼包頂部液態渣自由表面為光滑的水平面。

1.2 幾何模型及物性參數的確定

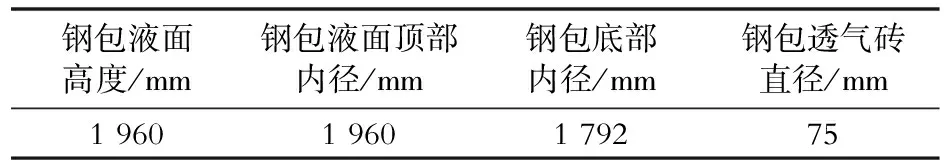

以寶鋼40 t鋼包為研究對象,鋼包的相關尺寸及結構如表1所示。鋼包底部有兩個由透氣磚構成的吹氣孔。

表1 40 t鋼包結構尺寸Table 1 Geometrical size of 40 t ladle

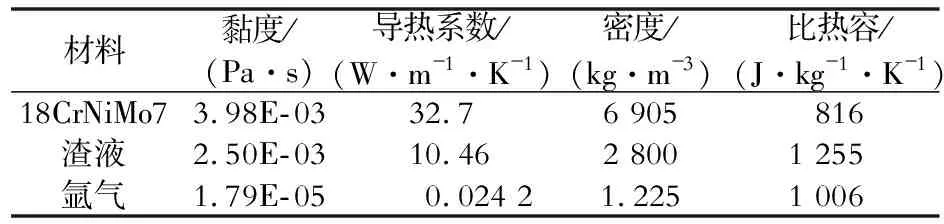

模擬對象為低碳鋼18CrNiMo7(C 0.18、Mn 0.54、Si 0.29、Ni 1.62、Cr1.67、Mo 0.28,質量分數,%),模擬所用的鋼液、渣液及氬氣的基本物性參數[12]如表2所示。

1.3 流動與傳熱模型的建立

(1)VOF模型

VOF(Volume of Fluid)模型[13]是應用于固定的Euler網格上的兩種或多種互不相溶流體的界面追蹤技術。在VOF模型中,各相流體共享一個方程組,每一相的體積分數在整個計算域內被追蹤。

表2 材料的物性參數Table 2 Physical parameters of materials

(2)連續性方程

通過求解多相體積分數的連續性方程,可以追蹤各相間的界面,第q相體積分數的連續性方程為:

(1)

(2)

(3)動量守恒方程

在整個計算域內求解單一動量方程,所得到的速度場被所有相共用。動量方程通過物性參數ρ和μ與體積分數相聯系:

(3)

(4)湍流模型

大渦湍流模型(LES)是基于網格尺度封閉模型及對大尺度渦進行直接求解N-S方程,其網格尺度比湍流尺度大,可以模擬湍流發展過程的一些細節。

(5)能量守恒方程

能量守恒方程是包含有熱交換的流動系統必須滿足的基本定律。能量守恒方程可寫成如下形式:

(4)

式中:h為焓;T是溫度;Γeff為有效溫度擴散系數;ST為容積發熱率。

1.4 邊界條件及初始條件

由于鋼包包壁和包底由4層材料構成,這使得幾何模型的繪制變得復雜且增加了計算量。根據傳熱學熱阻串聯的理論,可將鋼包側壁和包底散熱進行簡化。熱流密度守恒公式為:

h2×(T5-Tf 2)+qθ

(5)

式中:q為通過多層平壁的熱流密度;h1為鋼液的換熱系數;Tf 1為鋼液中心的溫度;T1為包襯內表面的溫度;T5為包襯外表面的溫度;δ1、δ2、δ3、δ4為鋼包壁各層的厚度;λ1、λ2、λ3、λ4為鋼包壁各層的導熱系數;h2為空氣的換熱系數;Tf 2為環境溫度;qθ為鋼包壁的輻射熱流密度。

根據鋼包外壁及包底表面溫度的實測值,并利用熱流密度守恒公式(5),可以在未知鋼包內壁溫度T5的情況下,計算得到通過鋼包壁和鋼包底損失的熱流密度。其中空氣的換熱系數一般取6 W/(m2·K);鋼包壁表面實測平均溫度為300 ℃;鋼包底表面實測平均溫度為260 ℃;環境溫度取30 ℃;輻射散熱的熱流密度采用式(6)[15]計算:

(6)

式中:ε為鋼包外殼表面的黑度系數;C0為黑體輻射系數;Tw為鋼包外殼溫度;Ta環境溫度;其中ε取0.8,C0=5.67 W/(m2·K4)。

通過上述熱流密度公式(5)、(6)及實測的鋼包外表面平均溫度,計算得到相應的熱流密度作為鋼包底吹氬模擬的溫度場邊界條件。具體設定的邊界條件為,(1)鋼包側壁:流場計算使用無滑移邊界條件;溫度場計算使用第二類邊界條件,設定熱流系數為-5 001 W/m2;(2)鋼包底部:流場計算使用無滑移邊界條件;溫度場計算使用第二類邊界條件,設定熱流系數為-3 839 W/m2;(3)吹氬口:流場計算使用速度入口(根據不同流量進行換算);溫度場計算使用第一類邊界條件,設置溫度為100 ℃;(4)渣金界面:鋼液與液態渣界面張力為0.5 N/m;氣體與鋼液、液態渣界面張力為0.072 N/m;(5)渣液頂面:流場計算使用壓力出口,壓強為0 Pa;溫度場計算使用第一類邊界條件,設置溫度為1 100 ℃;初始時流體域上部為100 mm液態渣層;其余流體域均為鋼液,溫度為1 610 ℃。

1.5 求解過程

鋼包底吹氬時,氬氣由鋼包底部透氣磚吹入鋼液內,該過程涉及到多相流動、湍流流動等。模擬采用了多相流模型和大渦模型,計算量較大,因此僅模擬了不同吹氬量下吹氬60 s的情況。壓力速度耦合算法采用PISO方法,壓力差值格式選擇PRESTO格式,亞松馳因子采用系統默認值;迭代求解步長為0.01 s,設置自動存儲,每50步保存一次。

2 模擬結果與討論

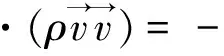

當吹氬量為25 L/min時,鋼包內流場及溫度場的三維整體分布情況如圖1所示。由鋼包內整體流場分布可以發現,氬氣由鋼包底部兩個吹氬口吹出后,由于浮力作用帶動鋼液快速上升,并在鋼包上部形成環流,而環流的速度相對于吹氬口上方的流體速度顯得較弱。吹氬弱攪拌過程無外熱源,鋼包內鋼液處于向外界散熱的過程。通過鋼包內整體溫度場分布可以得知,鋼包內鋼液基本都為初始溫度1 610 ℃,鋼液頂部出現明顯的溫降,溫度梯度主要是由鋼包頂部渣液與外界對流換熱和熱輻射造成的。在不同吹氬量條件下,鋼包內流場和溫度場的三維整體分布趨勢類似。

圖1 吹氬量為25 L/min時鋼包內流場及溫度場的分布Fig.1 Distribution of flow field and temperature field when the argon blowing rate is 25 L/min

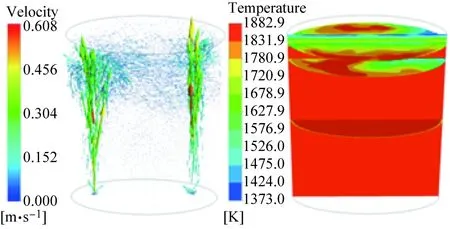

為了更好地展示模擬結果,分析截面的選取如圖2所示。截面A為兩吹氬孔中心所在截面;截面B為平行于截面A且過鋼包中心點的截面;渣金界面為鋼液與渣液接觸面。

圖2 分析截面的選取示意圖Fig.2 Schematic diagram of analysis section selection

2.1 吹氬量對鋼包內流場的影響

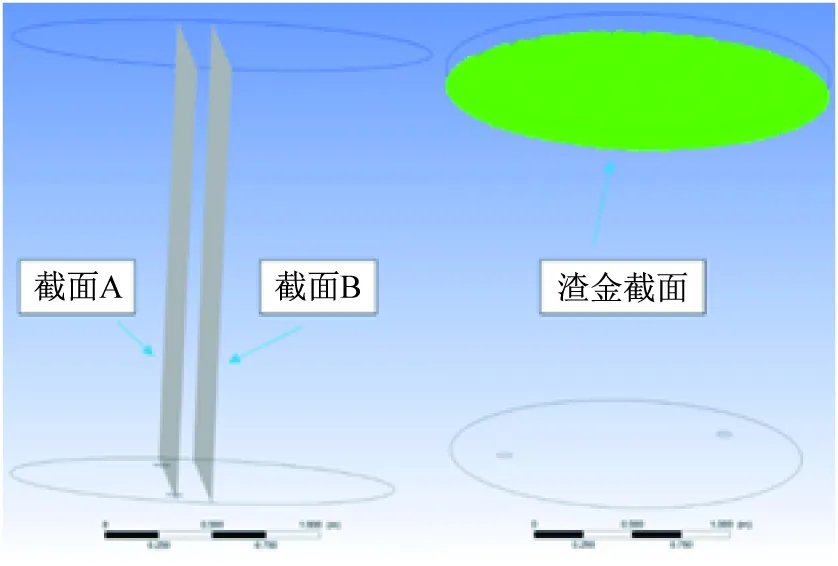

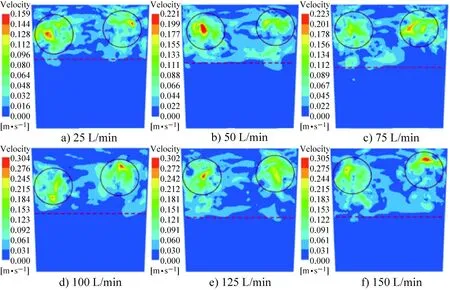

如圖3所示,模擬結果展示了位于吹氬口縱截面的流場分布。可以發現,不同流量的氬氣從兩個吹氬口吹出后,在縱向形成了兩根柱狀強流區。兩強流區是由氣體初始噴射壓力及氬氣泡在鋼液中受到的浮力所導致的。

由圖3可以看出,隨著吹氬量的增加,兩強流區面積變化不大,但是該截面的最大流速隨吹氬量的增加而增大。當吹氬量為25 L/min時,截面A的最大流速為0.606 m/s,而當吹氬量增大到150 L/min時,最大流速增加到1.1 m/s,與25 L/min吹氬量時的流速相比增大了近一倍。由于吹氬量的增加使得鋼液上升的動能增大,促使鋼包上部環流區增大。

圖3 不同吹氬量下A截面的流場云圖Fig.3 Flow fields of A section with various argon flow rates

不同吹氬量時截面B的流場云圖如圖4所示。可以發現,在截面B的上部靠近鋼液頂部(渣金界面),出現了兩塊流速最大的區域,這兩個高流速區域對應著截面A強流區所在的位置。鋼液在鋼包上部形成兩個類似于“泉眼”的流動發散區,這是由于氣液兩相流從鋼包底部上升至頂部近液面處時鋼液轉為向四周水平流動所造成的。同時還發現,流速較高的區域位于鋼包上部,并且隨著吹氬量的增加,該區域有從鋼包上部向鋼包下部擴展的趨勢。

圖4 不同吹氬量下B截面的流場云圖Fig.4 Flow fields of B section with various argon flow rates

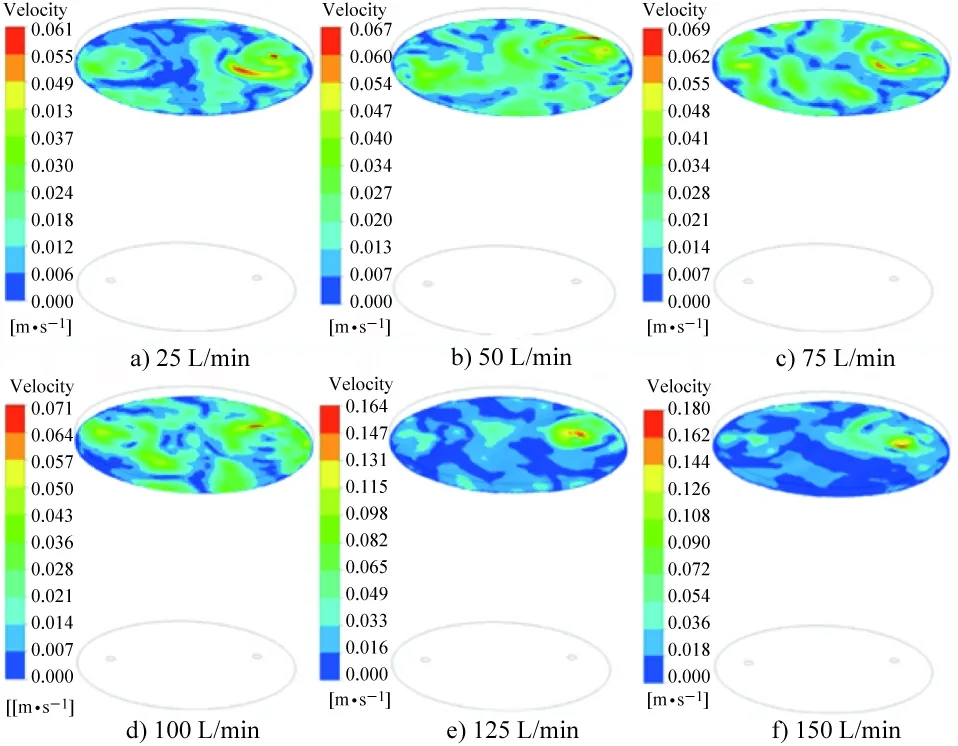

不同吹氬量下渣金界面的流場云圖如圖5所示。從模擬結果可以發現,隨著吹氬量的增加,渣金界面的波動幅度增加。流速最大區域位于兩吹氬口之上對應的位置。渣金界面最大流速從25 L/min時的0.061 m/s增加到150 L/min時的0.18 m/s。流速過大增加了鋼包內鋼液通過渣液的散熱,同時增大了卷渣的可能性。

圖5 不同吹氬量下渣金界面的流場Fig.5 Flow fields of slag/metal interfaces with various argon flow rates

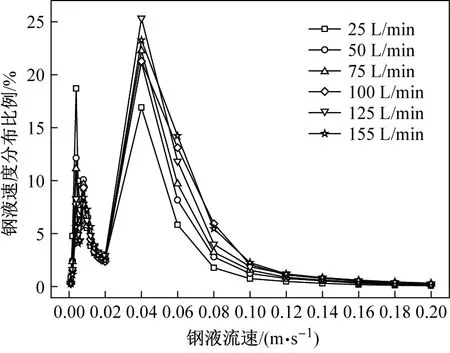

對鋼包內鋼液速度場的數據進行提取并處理,得到鋼包內不同流速區域鋼液體積占鋼包總體積的百分比,結果如圖6所示。鋼包底吹氬后,鋼包內大部分區域的鋼液流速均為0.02~0.04 m/s,當吹氬量增大時,該區域比例有增加的趨勢。

圖6 鋼包內鋼液流速分布比例Fig.6 Velocity distribution ratio of molten steel flow in ladle

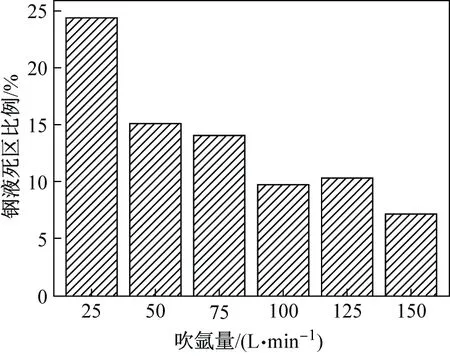

2.2 鋼包內死區分布

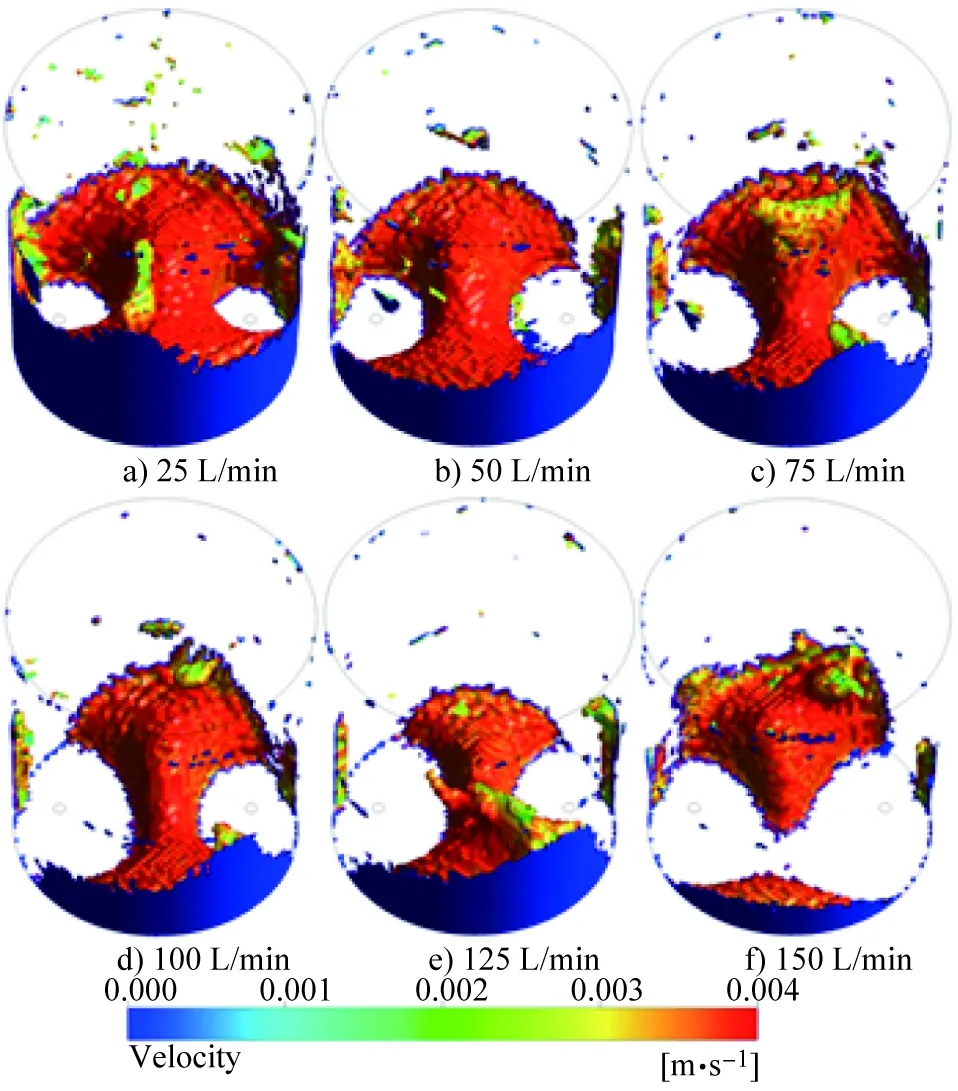

為了考察不同吹氬量情況下,鋼包內鋼液的死區比例,本文定義流動速度小于0.004 m/s的區域為死區,則死區比例的模擬結果如圖7所示。可見,隨著吹氬量的增加,死區體積比減小。當吹氬量為25 L/min時,死區比例達到近25%,而當吹氬量為150 L/min時,死區比例僅為7%。

圖7 不同吹氬量下鋼液死區分布比例Fig.7 Dead zone ratios of molten steel with various argon flow rates

圖8直觀地展示了不同吹氬量下鋼液死區在鋼包內的分布情況。從模擬結果可以發現,死區位于鋼包底部,隨著吹氬量的增加,死區范圍逐漸縮小。死區形貌基本對稱于兩吹氬口所在的縱截面。

圖8 不同吹氬量下鋼液中死區分布Fig.8 Locations of dead zones in ladle with various argon flow rates

2.3 吹氬量對鋼包內溫度場的影響

通過模擬結果發現,隨著吹氬量的增加,鋼包內鋼液總體的溫度分布變化不大,但是鋼液頂部的溫降區域有向下延伸的趨勢。這是由于隨著吹氬量的增加,鋼液上部受到的攪拌更加劇烈,加快了鋼液與渣液的熱交換和渣液與外界空氣的熱交換,從而使得鋼液上部的溫降區域擴大。

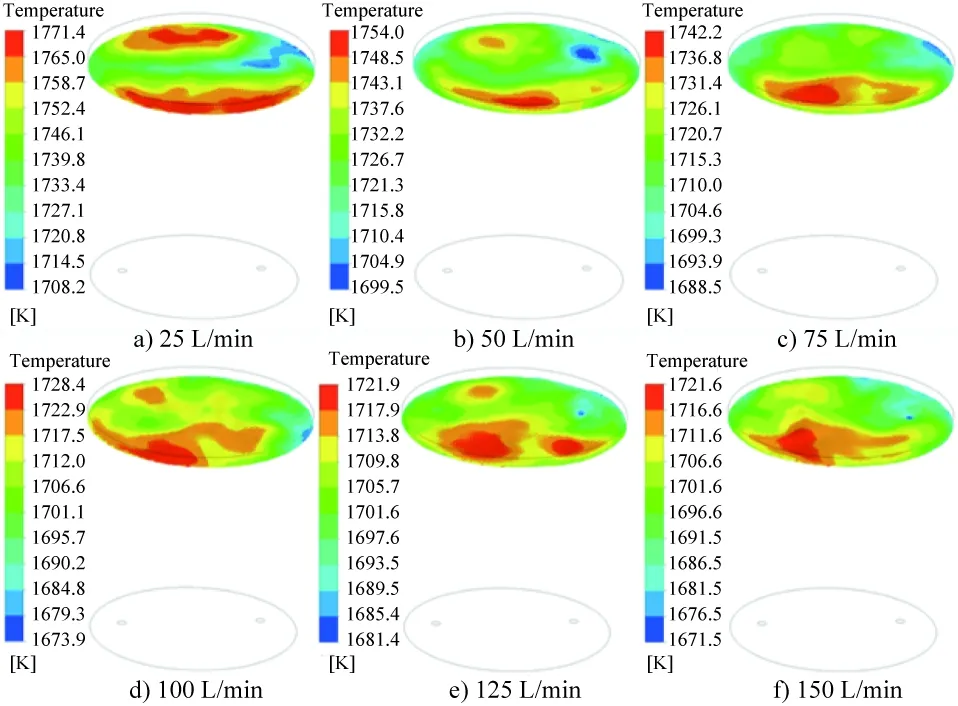

不同吹氬量下渣金界面的溫度場分布如圖9所示。從模擬結果可以發現,渣金界面的溫差很大。隨著吹氬量的增加,渣金界面上的最高溫度和最低溫度均呈現下降的趨勢,吹氬量越大,渣金界面溫降越顯著。這是由于吹氬量增大,增加了鋼液及渣液的攪拌,從而促使渣/金之間以及渣液與環境散熱所致。

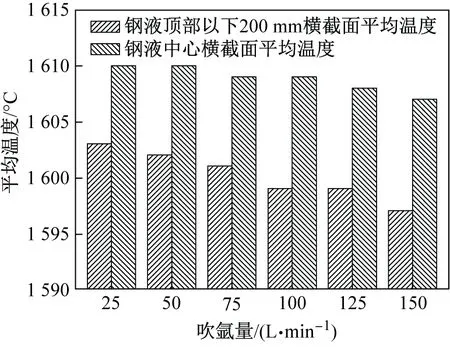

為了進一步考察鋼包內溫度場的變化規律,提取模擬結果中鋼液頂部以下200 mm橫截面及鋼液中心橫截面的平均溫度進行比較, 結果如圖10所示。比較發現,鋼液頂部以下200 mm橫截面和鋼液中心橫截面的平均溫度都隨著吹氬量的增加而逐漸降低,兩者變化趨勢基本一致,但前者的溫降更加顯著,這是由于其溫降主要是由鋼液上部散熱所導致的。

圖9 不同吹氬量下渣金界面的溫度場Fig.9 Temperature distributions of slag- metal interfaces with various argon flow rates

圖10 不同吹氬量下鋼液不同截面的溫度變化Fig.10 Temperature variations of various cross sections of molten steel with various argon flow rates

3 結論

本文以鋼包底吹氬過程為研究對象,考察了不同吹氬量對寶鋼40 t鋼包流場和溫度場的影響,具體結論如下。

(1)通過模擬發現,鋼包底吹氬過程主要影響的區域位于鋼包上半部,隨著吹氬量的增加,影響區域不斷擴大。鋼包內鋼液流速為0.02~0.04 m/s的區域所占比例最大,當吹氬量增加時,該區域所占比例有增加的趨勢。

(2)隨著吹氬量的增加,死區比例減小。死區位于鋼包底部,其形貌基本對稱于兩吹氬口所在的縱截面。

(3)鋼包底吹氬過程中鋼液主要散熱途徑為:頂部鋼液與渣液進行對流換熱,渣液再與外界空氣進行熱交換以及輻射散熱。鋼液頂部出現明顯的溫降,隨著吹氬量的增加,鋼液頂部溫降更加顯著。