連退機(jī)組出口鋼卷運(yùn)輸系統(tǒng)改造

劉 羊,馬 斌,楊 君

(天津鞍鋼天鐵冷軋薄板有限公司,天津300400)

0 引言

天津鞍鋼天鐵冷軋薄板有限公司連退生產(chǎn)線由奧鋼聯(lián)設(shè)計(jì),其軟件及控制系統(tǒng)采用西門子技術(shù)。連退機(jī)組作為鋼板公司,主要生產(chǎn)高檔汽車板和家電板的生產(chǎn)線,擁有先進(jìn)自動(dòng)化控制系統(tǒng)續(xù)機(jī)組。隨著連退機(jī)組產(chǎn)能提升,現(xiàn)有鋼卷運(yùn)輸系統(tǒng)已經(jīng)無法滿足現(xiàn)有產(chǎn)能。如果鋼卷小車不能穩(wěn)定運(yùn)行,會(huì)造成整個(gè)機(jī)組減速甚至停機(jī),降低機(jī)組產(chǎn)能,嚴(yán)重時(shí)甚至?xí)斐膳抠|(zhì)量事故,直接影響本機(jī)組產(chǎn)品的成材率和企業(yè)的經(jīng)濟(jì)效益。

通過對(duì)鋼卷小車進(jìn)行技術(shù)攻關(guān)和優(yōu)化,降低了小車故障率,提高了鋼卷運(yùn)輸速度及連退機(jī)組產(chǎn)能,保障了連退機(jī)組的平穩(wěn)高效運(yùn)行。本文就出口鋼卷運(yùn)輸系統(tǒng)的組成、工作原理及其運(yùn)行生產(chǎn)過程中出現(xiàn)的缺陷進(jìn)行了介紹及分析。本文將重點(diǎn)介紹在原有基礎(chǔ)上進(jìn)行的設(shè)備升級(jí)改造。

1 鋼卷運(yùn)輸系統(tǒng)組成及工作原理

1.1 硬件組成

1.1.1 現(xiàn)場(chǎng)設(shè)備

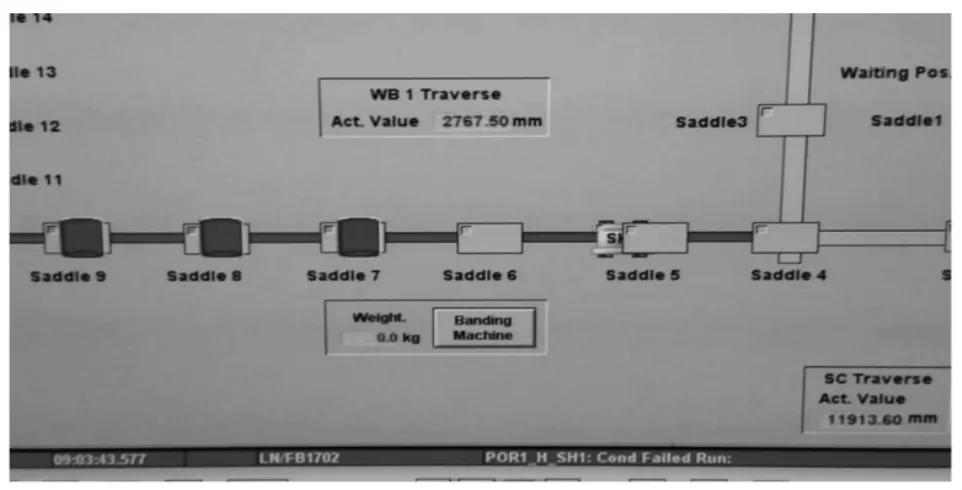

連退生產(chǎn)線鋼卷運(yùn)輸系統(tǒng)由2臺(tái)鋼卷小車、1臺(tái)鋼卷運(yùn)輸車和1、2號(hào)步進(jìn)梁以及運(yùn)輸軌道組成,來實(shí)現(xiàn)出口鋼卷輸出、打捆和鋼卷疏散。鋼卷運(yùn)輸全部由程序自動(dòng)控制運(yùn)行(見圖1)。

圖1 設(shè)備構(gòu)成圖

CC1、CC2鋼卷小車布置在地面上,與機(jī)組垂直。它用于將鋼卷從卷取機(jī)分別運(yùn)送到對(duì)應(yīng)的鞍座上。其配備了液壓升降鞍座和壓緊輥,壓緊輥位于鞍座上,在卷取時(shí)用于穩(wěn)定帶鋼頭,小車帶有電氣移動(dòng)裝置和液壓?jiǎn)卧F涓叩蛪呵袚Q和CC1、CC2鋼卷小車的控制程序基本相同,其機(jī)械結(jié)構(gòu)和液壓系統(tǒng)與其他小車的不同之處僅在于增加了壓緊輥。其控制方法如下:當(dāng)卷取機(jī)上有一個(gè)鋼卷等待鋼卷小車運(yùn)輸時(shí),鋼卷小車提升機(jī)構(gòu)在低壓狀態(tài)下升起并處于鋼卷下方,同時(shí)使用小車上的壓緊輥在該位置將鋼卷壓緊。在壓緊輥收回前,帶鋼頭就位以后,鋼卷提升機(jī)構(gòu)低壓下回落到鋼卷下方,鞍座和鋼卷接觸,然后壓緊輥收回。當(dāng)鋼卷提升機(jī)構(gòu)在鋼卷下方就位后,卷筒芯軸收縮,提升機(jī)構(gòu)切換到高壓。隨后,鋼卷運(yùn)輸車將鋼卷從芯軸上運(yùn)到鞍座上,出口鋼卷鋼卷運(yùn)輸小車平行機(jī)組移動(dòng),將鋼卷從鞍座上運(yùn)輸?shù)酱虬唬?、2號(hào)步進(jìn)梁將打包完成后的鋼卷運(yùn)送到成品庫。

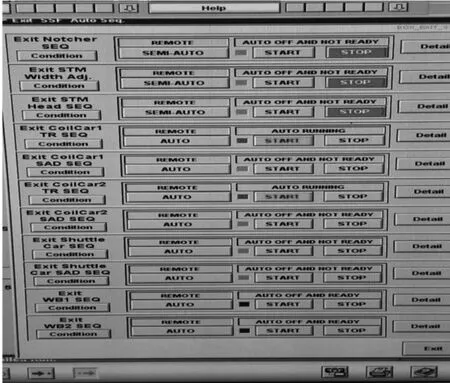

1.1.2 控制部分

出口鋼卷運(yùn)輸系統(tǒng)主要通過LCO系統(tǒng)和MTR系統(tǒng),通過激光測(cè)距、限位開關(guān)作為反饋信號(hào),以變頻器、電機(jī)作為執(zhí)行機(jī)構(gòu)等硬件來實(shí)現(xiàn)鋼卷自動(dòng)運(yùn)輸(見圖 2)。

圖2 出口鋼卷運(yùn)輸系統(tǒng)控制界面

1.1.2.1 小車部分

(1)甩尾結(jié)束觸發(fā)小車提升到芯軸位置。

(2)小車抵住鋼卷運(yùn)輸?shù)揭惶?hào)鞍座停止并降低高度。

(3)再將鋼卷由一號(hào)鞍座運(yùn)輸?shù)蕉?hào)鞍座并放置平穩(wěn)。

(4)鋼卷放置二號(hào)鞍座平穩(wěn)后小車下降高度回到待命位置。

1.1.2.2 步進(jìn)梁部分

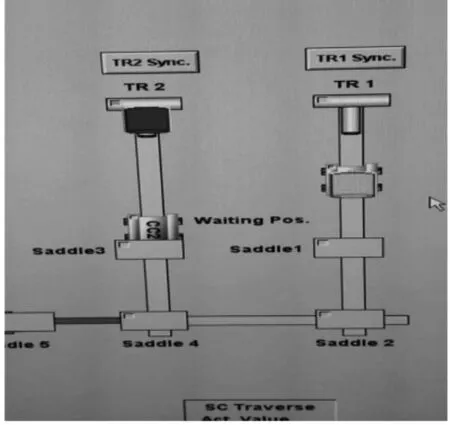

步進(jìn)梁示意圖見圖3。

作為冶金工業(yè)的主要工藝設(shè)備,步進(jìn)梁在生產(chǎn)線起著重要的作用,其性能的好壞直接影響著生產(chǎn)進(jìn)度,進(jìn)而影響經(jīng)濟(jì)效益,特別是隨著現(xiàn)代化設(shè)備向連續(xù)、大型、高速、高精度的方向發(fā)展,對(duì)步進(jìn)梁的要求及優(yōu)化控制提出了越來越高的技術(shù)要求。作為生產(chǎn)線的輸入和輸出設(shè)備,步進(jìn)梁被布置在生產(chǎn)線的入口或是出口完成鋼卷的輸入和輸出,并根據(jù)工藝要求,與其周圍有關(guān)的設(shè)備進(jìn)行配合,實(shí)現(xiàn)多工位的安全上料或卸料。它與其周圍的其它相關(guān)設(shè)備融為一體,實(shí)現(xiàn)了快節(jié)奏生產(chǎn)及高產(chǎn)量的自動(dòng)化。

圖3 步進(jìn)梁示意圖

(1)下卷小車將鋼卷運(yùn)輸?shù)?#或2#鞍座。

(2)梭車將鋼卷運(yùn)輸?shù)?#鞍座稱重,并完成對(duì)帶鋼的打包工作。

(3)當(dāng)打包機(jī)完成打包后退回待命位置時(shí),出發(fā)一號(hào)步進(jìn)梁?jiǎn)?dòng)信號(hào)。

(4)一號(hào)步進(jìn)梁將6#鞍座上的鋼卷托起并向前運(yùn)輸。

(5)一號(hào)步進(jìn)梁運(yùn)輸完畢回到待命位置后,再由二號(hào)步進(jìn)梁?jiǎn)?dòng)運(yùn)輸或由天車吊走入庫。

1.2 應(yīng)用缺陷

隨著連退設(shè)備產(chǎn)能的逐步釋放和市場(chǎng)需求量的不斷提升,在實(shí)際使用過程中,發(fā)現(xiàn)現(xiàn)有出口鋼卷運(yùn)輸系統(tǒng)存在明顯缺陷。一是產(chǎn)能的提高使運(yùn)輸系統(tǒng)已經(jīng)無法滿足高產(chǎn)能下鋼卷運(yùn)輸要求,需要手動(dòng)干預(yù)鋼卷運(yùn)輸,不僅使運(yùn)輸安全無法保障,同時(shí)增加了操作人員負(fù)擔(dān)。二是信號(hào)電纜和動(dòng)力電纜易松動(dòng),由于電力電纜和控制電纜,以及小車行走和升降的位置信號(hào)電纜全部安裝在電纜拖鏈內(nèi),在液壓運(yùn)行和小車行走時(shí),由于振動(dòng)、拖鏈的拉扯作用,極易使小車信號(hào)線、電纜線和極限開關(guān)松動(dòng)、磨損而產(chǎn)生故障,造成整個(gè)小車運(yùn)行系統(tǒng)的信號(hào)中斷,導(dǎo)致機(jī)組局部區(qū)間停機(jī)。由于電纜拖鏈內(nèi)的信號(hào)線過多,其故障電纜不易查找和更換,造成故障或停機(jī),因時(shí)間過長而影響生產(chǎn)。

2 系統(tǒng)改造

2.1 程序優(yōu)化

由于連退機(jī)組產(chǎn)能提高,出口鋼卷運(yùn)輸系統(tǒng)原設(shè)計(jì)已無法滿足生產(chǎn)要求,需要整體提高鋼卷運(yùn)卷速度。首先,通過修改程序和調(diào)節(jié)變頻器參數(shù),將CC1、CC2和鋼卷運(yùn)輸小車橫移速度提升,重新調(diào)整所有小車升速和減速斜坡時(shí)間,保證鋼卷小車在提高速度后的穩(wěn)定運(yùn)行。其次,重新調(diào)整鋼卷小車卸卷自動(dòng)步,修改運(yùn)卷小車和步進(jìn)梁之間的連鎖條件,在保證運(yùn)輸系統(tǒng)安全的情況下,縮短鋼卷由運(yùn)卷小車運(yùn)輸?shù)讲竭M(jìn)梁的時(shí)間。最后加大步進(jìn)梁液壓缸的開口度,使步進(jìn)梁整個(gè)運(yùn)卷動(dòng)作時(shí)間縮短。通過對(duì)出口鋼卷運(yùn)輸系統(tǒng)整體改造,使鋼卷運(yùn)輸時(shí)間與改造前相比減少了70 s,經(jīng)過測(cè)試完全能夠滿足現(xiàn)階段生產(chǎn)需求(見圖4)。

2.2 硬件改造

信號(hào)電纜和動(dòng)力電纜布置優(yōu)化,將原來固定在小車上的小車移動(dòng)位置控制極限和感應(yīng)開關(guān)移到小車坑道兩側(cè)的墻壁上,將原固定在墻壁上的極限撞鐵固定在小車上。這樣,原電纜拖鏈內(nèi)的部分信號(hào)線被移出,穿在套管內(nèi)固定在墻上,不再隨電纜拖鏈移動(dòng),減少了因信號(hào)電纜損壞造成的故障。將液壓軟管、小車動(dòng)力電纜、信號(hào)電纜進(jìn)行合理排布、分類規(guī)整,當(dāng)出現(xiàn)故障時(shí)可快速判斷問題電纜并及時(shí)更換。

3 結(jié)束語

連退出口鋼卷運(yùn)輸系統(tǒng)經(jīng)過改造后,經(jīng)過長期觀察,設(shè)備運(yùn)行速度提升,穩(wěn)定可靠,能夠滿足工藝要求。經(jīng)統(tǒng)計(jì),該系統(tǒng)優(yōu)化完成后,運(yùn)輸系統(tǒng)的故障率較以前降低了40%以上,鋼卷運(yùn)輸時(shí)間縮短20%,為實(shí)現(xiàn)鞍鋼天鐵公司連退線連續(xù)平穩(wěn)高效的運(yùn)行提供了設(shè)備保障。