陵側4-20井卡鉆事故分析

趙彥彬,李光軍,李珠珠,石衛民,楊國林,白衛清

中國石油吐哈油田分公司監督中心 (新疆 鄯善838202)

1 區塊與本井概況

陵側4-20井位于吐哈盆地丘陵油田陵四塊。該區塊地層第三系(Q)至齊古組(J3q)(729.5~1 937.5 m)主要以棕色砂泥巖為主,七克臺組(J2q)至三間房組(J2s)地層(1937.5~2 387 m)主要以灰色泥巖為主,西山窯組(J2x)(2 387~2 500 m)地層主要以灰白色細砂巖為主。

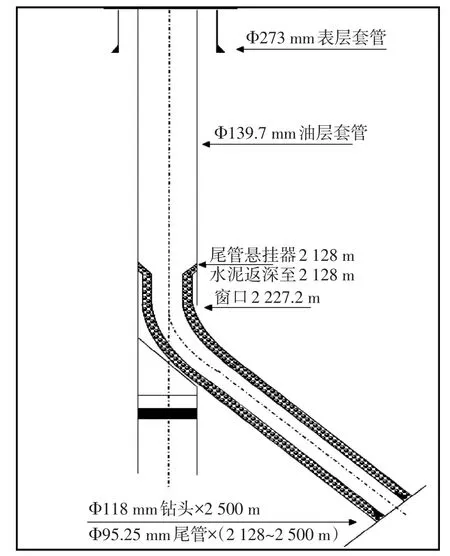

該井為一口側鉆采油井,其鉆探目的為提高陵四塊西山窯組底水油藏儲量動用程度,挖掘剩余油。該井三間房油藏周圍800 m范圍內有注水井8口,西山窯油藏周圍600 m范圍內無對應注水井。且該井三間房組2 194~2 387 m井段地層壓力系數為0.97~1.25,西山窯組2 389~2 500 m井段地層壓力系數為0.8~1.1。陵側4-20井于2016年8月5日采用Φ118 mm銑錐開窗側鉆,開窗點為2 227.2 m(圖1),完鉆井深為2 500 m(垂深為2 466.59 m)。

2 卡鉆事故發生及處理

2.1 事故發生經過

該井于2016年8月14日9:30鉆至井深2 500 m完鉆;完鉆后于9:30~11:00循環(循環排量11 L/s),11:00開始短拉(短拉井段2 320~2 500 m);12:25決定將柴油機轉速由1 000 r/min提至1 200 r/min;停泵、停轉盤,至12:40,柴油機完成提速后開泵,上提、下放鉆具遇阻,然后多次上下活動鉆具、轉轉盤均無效,確認卡鉆。卡鉆時鉆頭位置2 491 m。

圖1 陵側4-20井井身結構示意圖

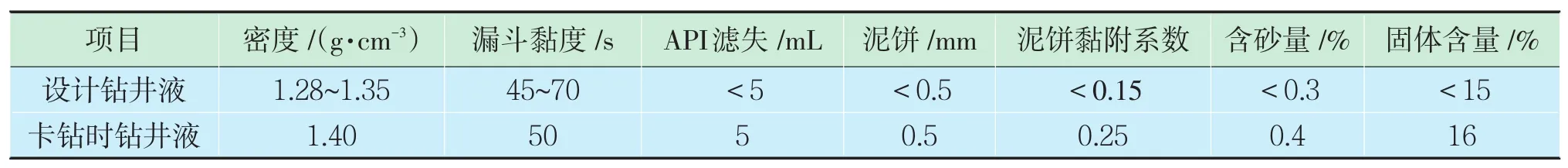

發生卡鉆時,井內鉆具結構如下:Φ118 mmPDC鉆頭+Φ95 mm單彎螺桿(1.25°)+單流閥+MWD定向接頭+Φ88.9 mm無磁承壓鉆桿+Φ73 mm加重鉆桿×17根+Φ73 mm鉆桿串。卡鉆時,井內的鉆井液體系為聚磺鉆井液體系,鉆井液性能如表1所示。

2.2 事故處理

2.2.1 第1次打堿液

發生卡鉆后,現場于2016年8月14日16:40用泥漿泵注入密度為1.2 g/cm3的堿液5 m3,至17:00替漿(替漿量3 m3),期間持續上下活動鉆具(上提至380 kN、下放至230 kN),轉轉盤18圈,未解卡,決定用水泥車再次注堿液。

表1 陵側4-20井卡鉆時的鉆井液性能

2.2.2 第2次打堿液

2016年8月14 日19:15用水泥車注入堿液5 m3,至19:24替漿(替漿量3 m3),期間持續上下活動鉆具、轉轉盤18圈,無效,未解卡。浸泡至19:54,期間仍繼續上下活動鉆具、轉轉盤,仍未解卡。19:54開泵,出口未見泥漿返出。停泵,觀察井口,未見液面。至21:00采用環空灌漿及單凡爾間歇開泵的方式向井內補充泥漿,期間累計漏失泥漿7 m3。

2.2.3 堵漏

2016年8月14 日21:00~22:30配堵漏漿,15日0:00注堵漏漿11 m3,靜堵至4:00;4:00開始單凡爾、雙凡爾梯次開泵循環,至9:00循環無漏失現象,堵漏成功。

2.2.4 降低鉆井液密度

2016年8月15 日9:00~12:00循環處理泥漿,將井內鉆井液密度由1.40 g/cm3降至1.35 g/cm3。

2.2.5 注入解卡劑

2016年8月15 日14:00注入解卡劑(柴油)6.5 m3,14:20替漿(替漿量3.3 m3),至14:30轉轉盤18圈,解卡,事故解除。本次事故從14日12:30發生卡鉆,15日14:30解卡,累計損失工時26 h。

3 事故原因分析

3.1 事故類型分析

本次卡鉆事故發生在因調柴油機轉速,停泵、停轉盤,鉆具在井內靜止一段時間。卡鉆后,鉆具不能上提、下放,且旋轉轉盤亦不能活動鉆具,鉆井液循環暢通,泵壓未增高。綜合分析以上因素,判斷該次卡鉆為粘吸卡鉆。

3.2 粘吸卡鉆機理及影響因素分析

3.2.1 粘吸卡鉆機理

當鉆進至滲透性較好的地層時,在鉆井液液柱與地層孔隙之間的壓差作用下,鉆井液中的液體向地層滲透,在井壁形成一層濾餅[1]。由于鉆具與井壁的接觸,擠走了鉆具與濾餅間的封閉區,在壓差的作用下,使鉆具緊貼井壁上的濾餅,并在鉆具與濾餅之間產生較大的擠壓(圖2)。由于這種擠壓,鉆具與濾餅之間存在摩擦力,當摩擦力達到某一值,井內鉆具不能在允許提升范圍內自由活動,就發生了粘吸卡鉆。

圖2 粘吸卡鉆機理示意圖

發生粘吸卡鉆時,井下粘卡段鉆具橫向單位面積存在以下的受力情況(圖3):鉆具側向力即鉆具重力在垂直于鉆具方向的分力P1,kN,鉆井液液柱壓力P2,kN,地層孔隙壓力P3,kN,當P1、P2之和大于P3時,產生一個單位面積上的壓差ΔP[2]:

圖3 鉆具粘卡時橫向受力分析

在壓差ΔP的作用下,鉆具緊貼井壁。當鉆具上下運動或旋轉時,產生和運動方向相反的摩擦阻力F:

式中:μ為泥餅的摩擦系數;f為鉆柱橫向受到的壓力,kN;S為鉆柱與泥餅的有效接觸面積,m2。綜合(1)、(2)、(3)式:

上提鉆具時,若摩擦阻力與鉆具重力之和大于鉆機提升力,則表現為上提遇卡;下放鉆具時,若摩擦阻力大于鉆具自重,則表現為下放遇阻;轉盤轉動時,若摩擦阻力大于轉盤扭矩,鉆具不能轉動,表現為鉆具卡死。

3.2.2 粘吸卡鉆影響因素分析

由(4)式可以看出,影響粘吸卡鉆的可控因素主要包括以下幾個方面:

1)鉆具側向力P1。在定向井的斜井段,鉆具的側向力一般隨井斜角及全角變化率的增加而增大。且井眼軌跡質量對鉆具側向力也有較大影響,井眼軌跡為懸鏈線剖面的鉆具側向力較小,而“蛇形”、“鋸齒形”井眼軌跡的鉆具側向力較大。同時,鉆具懸重越大,在斜井段側向力越大;而過高的鉆壓、過強的剛性及強增斜鉆具都會產生較大的側向力[3]。

2)鉆井液液柱壓力P2。在深井或斜井段,鉆井液密度越高,其液柱壓力越大,產生的壓差越大,越易發生粘吸卡鉆。且一般相較于鉆具側向力,鉆井液液柱壓力是產生鉆具橫向壓力差的主要因素。

3)鉆具與泥餅有效接觸面積S。鉆具與泥餅有效接觸面積的產生取決于鉆具橫向壓力差與泥餅的抗承壓能力。且一般壓力差越大,泥餅抗承壓能力越差,鉆具嵌入泥餅越深,其有效接觸面積越大[4];井眼越小、鉆具直徑越大、泥餅越厚,鉆具圍包角越大,其有效接觸面積越大;同樣,鉆具靜止時間越長,鉆具嵌入泥餅越深,其有效接觸面積越大。

一般泥餅的濾失量越大,有害固相含量越高,泥餅越厚;同時,鉆井液環空返速低以及攜巖能力不足或鉆井液靜止時間過長,井底巖屑堆積,也會造成泥餅虛厚。這些都會增加鉆具與泥餅的有效接觸面積。

4)泥餅的摩擦系數μ。泥餅的摩擦系數越大,泥餅與鉆柱之間的摩擦力越大。一般,加入一定量的潤滑劑可降低泥餅的摩擦系數,但大多數的液體潤滑劑對泥餅質量有破壞作用,會使泥餅的抗承壓能力降低[5]。井內鉆具摩擦阻力超過鉆具懸重的30%時,應加入活性劑、塑料球等固體潤滑材料。

3.3 事故發生原因分析

3.3.1 地層原因

1)該井下部井段西山窯組(J2x)(2 387~2 500 m)地層主要以細砂巖為主。砂巖滲透性強,鉆井液易在井壁失水形成厚泥餅,導致鉆具與泥餅有效接觸面積S較大,這是此次事故發生的原因之一。

2)該井所在三間房組(J2s)地層為注水層,導致上部三間房組地層壓力系數(0.97~1.25)遠大于下部西山窯組地層壓力系數(0.8~1.1)。且在三間房組地層鉆探過程中,曾在2 293 m、2 333 m發生過兩次水浸,最后不得不將鉆井液密度提至1.40 g/cm3,以平衡地層壓力,泥漿密度越高,鉆井液液柱壓力P2越大,導致在下部西山窯組(J2x)低壓地層鉆進時壓差ΔP過大,這是此次事故的主要原因。

3.3.2 泥漿原因

該井發生卡鉆時鉆井液的含砂和泥餅黏附系數均大于設計值。泥餅的摩擦系數μ較高,也是此次事故的原因之一。

3.3.3 井眼原因

該井為小井眼側鉆井,裸眼井徑為118 mm,發生卡鉆時下部鉆具結構為:Φ118 mmPDC鉆頭+Φ95 mm單彎螺桿(1.25°)+單流閥+MWD定向接頭+Φ88.9 mm無磁承壓鉆桿+Φ73 mm加重鉆桿×17根。無磁承壓鉆桿外徑為88.9 mm,而加重鉆桿節箍外徑為102~104 mm,環空間隙小,鉆具易緊貼井壁,造成鉆具與泥餅的接觸面積S較大。

同時,環空間隙過小,鉆井液排量受到限制,也給攜巖帶來一定影響。巖屑在井底聚集,造成泥餅虛厚,這也是該次事故的原因之一。

3.3 .4操作原因

該井在調整柴油機轉速期間,停泵、停轉盤后未及時活動鉆具,井下鉆具靜止時間長達15 min,鉆具靜止時間過長,鉆具嵌入泥餅,其有效接觸面積S增大。

4 對策及建議

1)鉆井過程中應減少鉆具在裸眼內的靜止時間,如遇檢修設備或停泵、停轉盤等情況,應盡量將鉆具起到上層套管內,或使鉆具處于活動、間歇活動狀態。對于預測的低壓、高滲透性砂巖井段,尤其要注意減少鉆具靜止時間。

2)對鉆井液密度應進行合理的設計,在確保平衡地層壓力的前提下,應盡可能降低鉆井液的密度,以有效降低鉆井液液柱與地層孔隙的壓力差,盡量實現近平衡鉆井。

3)實鉆過程中,應做好地層壓力監測,根據地層壓力系數及時對鉆井液的密度進行調整。

4)在“易卡井段”可采用防卡鉆具組合。如下部鉆具采用螺旋鉆鋌和加重鉆桿組合,利用螺旋鉆鋌表面的螺旋槽減少鉆鋌與井壁的接觸面積,并提供鉆井液的循環通道,同時,減少加重鉆桿與井壁的接觸面積。

5)重視“易卡井段”的井眼軌跡控制,做好跟蹤測斜措施,防止井斜角及方位角過大產生波浪形井眼軌跡,以使鉆具側向力過大。

6)及時做好鉆井液的性能測量,調整好鉆井液性能,在設計范圍內,確保鉆井液的低失水、低黏度及低含砂,保持良好的泥餅質量,使泥餅具有較好承壓能力。

7)在保證井壁穩定的前提下,應盡量提高環空返速,提高鉆井液動塑比,確保井眼清洗效果;同時使用好固控設備,降低泥漿的無用固相,減少泥餅摩擦系數。

8)對于攜巖不好的井段,應及時進行短拉,以消除虛泥餅。

5 結論

1)井下發生粘吸卡鉆的條件主要有:鉆井液液柱壓力、鉆具側向力之和與地層壓力之間存在較大壓差,鉆柱與泥餅之間存在較大接觸面積,泥餅摩擦系數大。

2)對易發生粘卡的井段,預防是關鍵。針對粘吸卡鉆發生的條件,現場工程與泥漿方面應緊密配合,從減少壓差、改善泥餅質量、提高泥餅潤滑性等方面著手,降低發生粘吸卡鉆的幾率。

3)鉆井過程中,若發現鉆具摩阻增大,有粘吸卡鉆的征兆,應及時分析原因并采取有效措施,避免惡化成卡鉆事故。