煤巷頂板破壞機理與支護技術探討

楊光

(山西煤炭運銷集團 太原有限公司,山西 太原030006)

大柳煤礦由于所處地質條件相對復雜,煤層的埋藏相對較淺,在開采過程中表現出了相對劇烈的礦壓作用,特別是在穿越一些風氧化區域過程中,巷道頂板結構發生破壞問題更加嚴重,掘進作業時極易出現冒頂問題,經常性的將掘進機掩埋住,對于煤礦正常的運輸作業以及通風作業造成嚴重影響,還會威脅到作業人員的生命安全。而目前所采用的錨桿支護不能滿足支護要求,這主要是在支護過程中對巷道圍巖結構松動范圍無法確定,從而也不能確定錨桿支護作業是否可以真正發揮支護作用。因此,便要求我們應當針對大柳煤礦巷道頂板破壞機理進行研究,根據巷道頂板的破壞機理,制定更為適宜的支護方案,確保煤礦開采中的安全性。

1 大柳煤礦概況

大柳煤礦現階段開采煤層主要為2#煤層,該煤層屬于結構相對簡單的中厚煤層,煤層的厚度在1.3~2.8 m之間,平均厚度值為2.1 m,煤層傾角為2°。煤層的頂板結構為泥巖以及砂質泥巖,厚度約為2.2 m左右,煤層底板結構為泥巖,屬于Ⅲ類軟弱底板結構。

2024工作面運輸順槽地層走向為NS,傾向為EW,傾角相對較為平緩,在2°以內,上方覆巖厚度值為11~43 m之間,沒有斷層分布,在個別位置處存在沖刷帶。2024工作面運輸順槽沿著2#煤層設置,巷道的偽頂結構屬于砂質泥巖,厚度約為0.3 m,呈現深灰顏色,內含有植物化石。直接頂結構屬于粗砂巖,厚度在1.7~2.9 m之間,同樣呈現深灰顏色,內部含有植物化石。頂板結構為泥巖,屬于Ⅲ類軟弱底板結構。

2 2024工作面運輸順槽巷道頂板破壞機理

造成2024工作面運輸順槽頂板結構出現破壞問題主要原因是受到了地層壓力效應的作用,若是地層壓力值超出了頂板圍巖自身強度極限值之后,便會導致巷道圍巖轉變為塑性狀態,而若是頂板的形變量相對大,便會導致頂板結構從塑性狀態而轉變成為破裂狀態,此時便會出現相對大形變壓力,頂板結構便會出現較大的變形以及破壞,這一破壞過程體現出了極為明顯的地應力效應。尤其是在回采階段之內,巷道極易出現頂板破壞問題,甚至會出現巷道失穩問題。因為大柳煤礦回采巷道的斷面結構為矩形結構,進行開挖以后圍巖的應力會重新進行分布,便會導致頂端位置以及側幫位置處持續受松動壓力的作用,尤其是在巷道通過破碎區域或者松散區域時,頂板結構破壞問題極易發生。綜上可知,大柳煤礦運輸順槽出現頂板破壞問題的主要原因便是上述兩種壓力作用而導致的,若是巷道支護作業不到位或者不夠及時,便極易出現頂板破壞的問題。

3 巷道支護參數的計算

2024工作面運輸順槽的斷面結構為矩形結構,掘進作業的寬度值為4.5 m,掘進作業的高度值為2.4 m,巷道的橫截面積為10.8 m2。

3.1 巷道圍巖松動圈的確定

由于巷道的總寬度值為B為4.5 m,則半跨度值a便為2.25 m,巷道的高度值為2.4 m。在計算巷道圍巖松動圈的過程中,依據等效圓理論進行計算,可以計算得出等效圓的半徑r大小為:

r=2.55 m

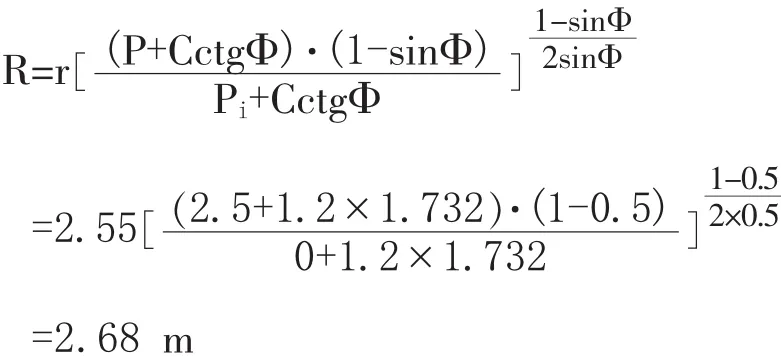

那么在為進行支護處理情況下圍巖結構松動范圍R大小為:

式中:γ為煤層的上覆巖層平均容重,取25 kN/m3;h為煤層的埋深,取100 m,對應的累計地應力P大小為2.5 MPa。在未采取任何支護措施的情況下,彈性區各個參數值為:Pi為0,C為1.2 MPa,Φ為30°。

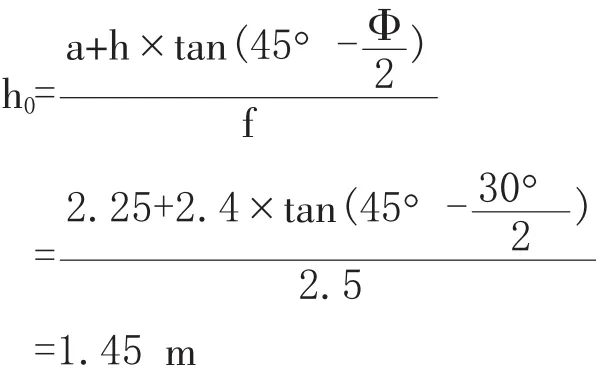

兩幫位置非彈性區域深度值變為a1=2.68-2.25=0.43 m,頂板結構的非彈性區域深度值a2=2.68-1.2=1.46 m,則便可以計算得到冒落拱高度值h0:

則松動區域中錨桿承受巖體重量G為:

式中:γ代表的是頂板巖體容重大小,kN/m3;S代表的是松動范圍之中巖體的截面積大小,m2;D代表的是錨桿的排距值,取1.1 m。

同時,考慮到動壓的影響,取動壓系數K為1.3,則能夠得到下列公式:

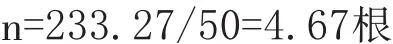

將有關數據帶入至上式便能夠計算得到G為233.27 kN。

3.2 錨桿參數計算

在對頂板結構進行支護處理時,采用的錨桿結構為螺旋紋鋼材料,每一根錨桿均采用型號為Z2340的樹脂錨固劑進行錨固處理,在經過現場的實測之后得出錨桿拉拔載荷值是50 kN,那么便可以得出單排錨桿應當設置的錨桿根數n:

因為n必須為整數,為了確保支護作業能夠達到要求,在此錨桿的根數n取5,同時結合載荷承載力選用直徑為Φ16 mm的左旋螺紋錨桿。

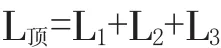

依照懸吊計算方法,錨桿的長度值L為:

式中:L1為錨桿顯露于外面的長度值,取0.1 m;L2為頂板結構非彈性區域的深度值,L2=a2=1.46 m;L3為錨固段的長度值,取0.6 m。

所以,可以計算得出L頂為2.16 m,實際支護中選取錨桿長度為2.2 m。具體支護參數見圖1。

圖1 錨桿支護參數

4 錨桿施工工藝

在實際的支護過程中,為了能夠確保錨桿支護作業能夠快速的完成,在保證施工安全性的基礎之上,充分的發揮錨網梁支護作用,要求要合理的安排施工的時間以及方式,確保不同支護工作能夠更加有效配合。依照巷道頂板形變情況以及現場錨桿的具體受力情況,強化監測以及支護工作,避免圍巖出現不良變形問題,有效的對支護結構加以保護,從而防止出現冒落問題。具體的施工工序為:

(1)打眼作業。鉆孔作業中采用單體風動鉆機設備,鉆桿采用中空六方鉆桿,鉆頭采用雙翼鉆頭。依照錨桿長度值以及露出部分長度合理的設置鉆孔深度,錨桿的鉆孔深度值應當為錨桿長度值減錨桿露出長度值。在鉆孔作業完成之后,要使用水或者是氣流將孔壁加以清理,確保鉆孔之中的殘渣能夠被徹底清除干凈。

(2)安裝錨桿以及錨固劑。在下端部位使用專用的連接部件,與錨桿相互連接,等到藥卷全部的插入鉆孔底之后,進行全速的旋轉攪拌15~20 s左右。在完成攪拌之后停1 min再將錨桿機收回。完成攪拌時應當確保錨桿露出長度值為0.1 m。

(3)鋪網施工以及掛梁施工。首先要掛金屬網,在架設托梁結構,最后在安裝托板進行固定作業。要利用力矩扳手將螺母擰緊,采用的力矩值為80 N·m左右。

5 效益分析

5.1 經濟效益

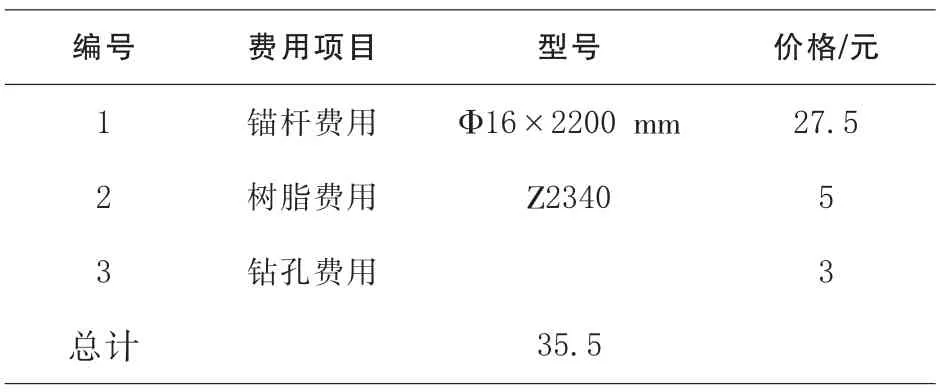

由于之前采用的錨桿支護方案是采用經驗法進行設計,特別是對于一些風氧化區域來說,巷道頂板有較大的安全隱患,在回采作業過程中極易出現形變以及破壞。支護方案之所以未能取得良好效果,主要是由于采用的錨桿長度較短,錨桿的尺寸為Φ16 mm×2000 mm,雖然錨桿設計密度較新支護方案中錨桿的密度要大,但是支護效果卻遠沒有新支護方案支護效果好。之前采用的支護方案每一排之中設置有五根錨桿,而且錨桿的排間距為900 mm。而在新支護方案之中每一排之中也設置有5根錨桿,但是錨桿的排間距為1100 mm。依照這一數據來計算,則支護1 m的巷道便可以節約一根錨桿,節約費用約為35.5元左右,具體費用計算如表1所示。而且,由于錨桿的排距有所增加,則每支護10 m巷道還能夠節約1個鋼筋梯子,節約費用約為25元左右。那么,若是支護1萬m的巷道則能夠節約的總成本為35.5+2.5=38萬元。另外,新支護工藝能夠有效的對頂板結構進行保護,從而也減少了巷道返修等后續維護工作的資金投入,還能夠確保煤礦開采可以順利進行,有效提升煤礦開采效率,其效益非常顯著。

表1 單根錨桿支護費用

5.2 社會效益

此次所采用的新支護方案能夠更好達到巷道支護需求,在巷道掘進施工值目前回采過程之中,均未出現頂板事故,確保了巷道運行的安全性。而且新的支護工藝應用之后,對于巷道運輸以及通行環境也起到了顯著的改善作用,更加的利于煤礦開采,也能夠確保煤炭運輸效率進一步提升,確保煤礦安全生產的面貌得以有效改善,其社會效益同樣非常顯著。