固定床熔渣氣化爐排渣影響因素及其控制方法

陳 江 明

(1.煤炭科學技術研究院有限公司 煤化工分院,北京 100013;2.煤炭資源高效開采與潔凈利用國家重點實驗室,北京 100013;3.煤基節能環保炭材料北京市重點實驗室,北京 100013)

0 引 言

我國能源以煤炭為主,實現煤的綜合清潔利用尤為重要[1]。以煤為原料的工業化氣化技術主要有德士古水煤漿加壓氣化、魯奇固定床加壓氣化、Shell粉煤加壓氣化方法等[2],但普遍存在氣化壓力低、原料煤要求苛刻、廢水量大、殘炭量高、能耗高等諸多缺點,影響工業化生產應用[3]。固定床熔渣氣化技術具有氣化強度高,產氣量大,廢水產量低,有效氣(CO+H2)含量高,氧耗低,蒸汽利用率高,煤氣產率高,余熱回收成本低等特點[4],實現了氣化爐降本增效的目的。國外對于固定床熔渣氣化的研究起源于英國愛丁堡附近的西田煤氣化實驗廠,利用英國燃氣公司技術在原德國魯奇固定床加壓氣化的基礎上,將原來魯奇的固態排灰改為液態排渣[5]。自20世紀七八十年代技術開發至20世紀90年代初,經過大量試驗爐試燒和工業化應用,氣化反應溫度提高,氣化用蒸汽減少,氣化效率和氣體成分改進,廢水排放量減少。國內對于固定床熔渣氣化的研究最早于2005年云南某公司將一臺2.3 m魯奇加壓氣化爐設計改造為液態熔渣氣化爐,目前低負荷維持運行[6]。

煤在熱轉化過程中礦物質轉變為灰分,而煤灰熔融特性不僅是評價工業用煤的主要指標,也是煤灰結渣特性的重要參數,直接影響煤氣化[7]。目前國內大多數煤氣化技術屬于固定床氣化,固定床液態熔渣氣化技術優點較多,因此研究煤灰熔融特性及排渣控制方法尤為重要。煤灰是一種極為復雜的物質,在高溫下其礦物質組成和含量難以確定。劉新兵等[8]認為堿金屬氧化物以游離形式存在時能顯著降低煤灰熔融溫度。Ryo等[9]研究土耳其褐煤,認為在氧化氣氛中,褐煤灰中Na2和K2O具有助熔效果。本文以某地褐煤為研究對象,研究煤灰熔融溫度、酸堿度、灰渣特性以及煤灰中化學組成含量對灰熔融特性的影響,分析固定床熔渣氣化爐液態排渣影響因素。

1 試 驗

1.1 試驗原料

試驗以某地區褐煤為原料,每間隔10 d取一煤樣,分別命名為煤樣1、2、3,均為內蒙古某公司固定床熔渣氣化爐使用煤樣,3個煤樣性質分析見表1。由表1可知,試驗煤樣為比較年輕的褐煤,水分高、灰分高、發熱量低、熱穩定性差、受熱易粉化,不利于固定床熔渣氣化爐的穩定運行。

表1 原煤性質Table 1 Properties of raw coal

1.2 試驗原理

煤在固定床熔渣氣化爐中的氣化過程從上往下可分為:干燥層、干餾層、氣化層、燃燒層、熔渣層。燃燒層中心溫度最高可達2 000 ℃,將煤中灰分熔化并與助熔劑混合形成黏度<10 Pa·s流動性能良好的液態渣[10],液態渣在渣池內形成一定高度的渣池液位,確保渣池內各組分浸潤融合。液態渣在排渣口處靠自身表面張力和氣化爐下激冷室內的環形燒嘴火焰的張力托住。液態渣達到既定高度時通過渣池壓差判斷開始下渣,下渣調節系統維持激冷室和氣化爐之間較低的壓差,液態渣在重力作用下排入渣激冷室激冷后碎裂成2~3 mm玻璃態渣,其通過激冷室和渣鎖收集后間斷排出系統。

1.3 試驗設備

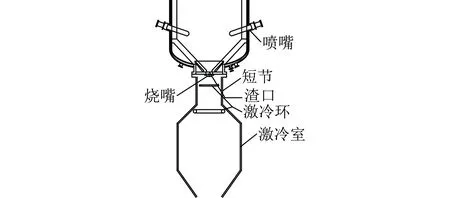

固定床熔渣氣化爐包括爐體、煤鎖、渣鎖、中間短接、過渡倉、激冷室6部分,其爐體是核心設備。熔渣氣化爐爐體簡單,采用常規壓力容器材料即可制成,爐體設置雙層水冷夾套,夾套內壁內襯耐火材料,其中噴嘴、渣池、燒嘴及間歇排渣系統為專有技術。排渣系統核心設備及控制流程如圖1所示。

圖1 熔渣氣化爐下渣系統結構Fig.1 Slagging system structure of molten slagging gasifer

2 渣的特性對排渣過程的影響

2.1 煤層灰組分分布

某公司某臺次固定床熔渣氣化爐停車后從氣化爐人孔距離渣池不同高度煤樣的灰分、揮發分、灰熔融溫度如圖2所示。橫坐標表示氣化爐人孔離熔渣區的高度,氣化爐內深度越深,代表離熔渣區越近。

圖2 煤中灰分、揮發分和灰熔融溫度分析Fig.2 Analysis of ash composition,volatile and ash melting temperature

由圖2可知,在氣化爐人孔處往下至8.5 m處,煤中灰分逐漸增高,8.5 m以下屬于渣池部位。

在氣化爐人孔處往下至4.0 m處,煤中揮發分較高,此區域屬于干餾區和干燥區,4.0 m以下揮發分大幅降低,進入氣化區。整個煤層中,DT在1 033~1 174 ℃,ST在1 138~1 195 ℃,HT在1 154~1 210 ℃,FT在1 135~1 265 ℃,變化區間較小。

2.2 渣中各灰組分對熔融溫度的影響

對于液態排渣氣化爐來說,煤灰熔融溫度低有利于液態渣的形成。煤灰的化學組成較復雜,由SiO2、Al2O3、Fe2O3、CaO、MgO、Na2O、K2O、TiO2和SO3等構成。其中SiO2、Al2O3、TiO2為酸性氧化物,含量越高,煤灰熔融性溫度越高;Fe2O3、CaO、MgO、Na2O、K2O為堿性氧化物,含量越高,煤灰熔融溫度越低。煤灰的主要組分為SiO2、Al2O3、CaO,若不考慮灰組分中其他微量組分的影響,通常根據三元相圖可知煤灰中由SiO2、Al2O3、CaO三者含量交集部分是液態排渣的理想區域。

2.2.1 SiO2/Al2O3對灰熔融溫度的影響

煤灰中SiO2+Al2O3含量增加,煤灰FT增大。對于低硅煤,SiO2/Al2O3≈1,熔融時生成多鋁紅柱石,在熔體中具有很高的熔解溫度。SiO2/Al2O3≥1時,煤灰中還存在含硅氧化物和硅酸鹽礦物等,其熔融時會與其他組分形成低熔融溫度的共熔體,使灰熔融溫度下降[11]。

2.2.2 Al2O3對灰熔融溫度的影響

Al2O3能顯著提高煤灰熔融溫度。煤灰熔融時Al2O3起“骨架”作用,含量越多,灰熔融溫度越高。煤灰中Al2O3含量>40%時,FT超過1 500 ℃。

2.2.3 CaO對灰熔融溫度的影響

CaO是堿金屬氧化物,易與SiO2作用形成灰熔融溫度較低的硅酸鹽,由于煤灰中SiO2含量較高,高溫時與CaO形成復合硅酸鹽,CaO可降低灰熔融溫度。單體CaO熔點為2 590 ℃,CaO含量>50%時,CaO能提高灰熔融溫度。研究表明,煤灰中SiO2/Al2O3<3,CaO含量在30%~35%時,灰熔融溫度最低;SiO2含量>50%,SiO2/Al2O3>3,CaO含量在20%~25%時,灰熔融溫度最低。煤灰中CaSO4也可降低灰熔融溫度,但不如CaO顯著[12]。

2.2.4 Fe2O3對灰熔融溫度的影響

Fe2O3的助熔效果與煤灰所處的氣氛性質有關。煤灰中的鐵有Fe2O3、FeO、Fe三種價態。氧化性氣氛中鐵以Fe2O3形式存在,強還原性氣氛中以Fe單質形式存在,弱還原性氣氛中以FeO形式存在,熔點最低。由于弱還原性氣氛中FeO與SiO2、CaO等物質形成鐵橄欖石(2FeO·SiO2、熔點1 205 ℃)、鐵鈣橄欖石等低溫共熔化合物,因此氧化性氣氛下的熔融溫度比弱還原性氣氛高50~170 ℃。

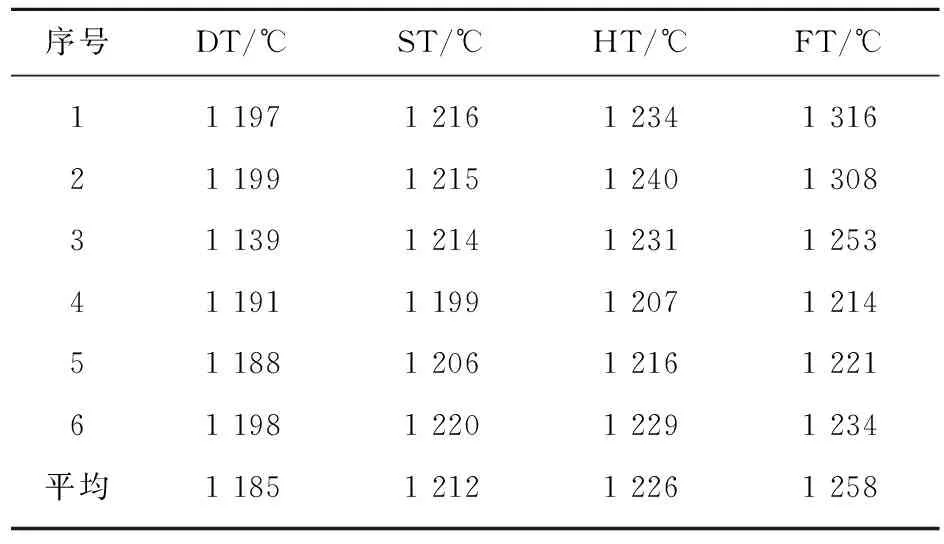

某公司煤灰熔融溫度分析結果見表2。序號1~6分別為6臺次非正常停車均為堵渣情況下的渣池樣品編號。由表2可知,該公司褐煤FT一般在1 250 ℃,屬于低灰熔融溫度煤,完全可以滿足固定床熔渣氣化爐的運行需求,但液態排渣還需要渣具有很好的流動性,即對渣的黏度也有要求。

表2 某公司煤灰熔融溫度分析Table 2 Analysis of ash melting temperature

2.3 渣的黏度

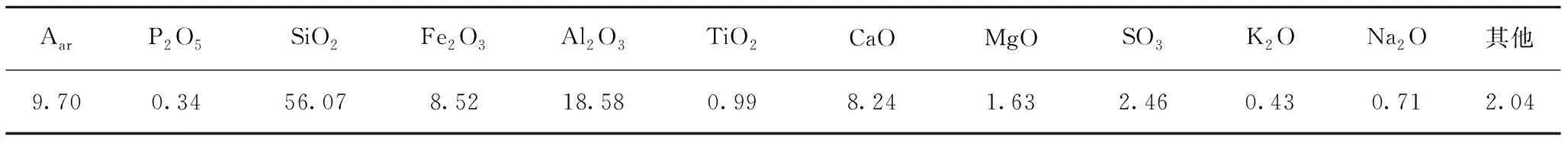

灰渣黏度低有利于液態排渣,黏度太低又會造成氣化爐內高壓冷卻水處掛渣困難,甚至燒蝕內襯;渣黏度高,不利于液態渣排出,甚至堵塞下渣口。液態排渣氣化爐的渣黏度在2~25 Pa·s較為適宜。灰渣黏度由硅酸鹽熔體結構決定,陽離子種類和各離子濃度對聚合作用有重要意義。從灰組成氧化物含量來看,一般堿性氧化物降低黏度,酸性氧化物增加黏度,中性氧化物Al2O3在堿度高時增加黏度,堿度低時降低黏度。在弱還原氣氛下,Fe3+易被還原為Fe2+,使灰渣黏度降低。某公司煤樣灰組分均值分析見表3。由表3可知,渣的黏度很高,流動性差,不利于液態渣排出,主要是渣中SiO2含量很高達到56.07%,該渣在1 400 ℃下渣的黏度達到65 Pa·s,黏度過高無法排渣,可添加石灰石來調整渣中CaO/SiO2值,以達到降低灰渣黏度的目的。

表3 某公司灰組分分析Table 3 Analysis of ash composition %

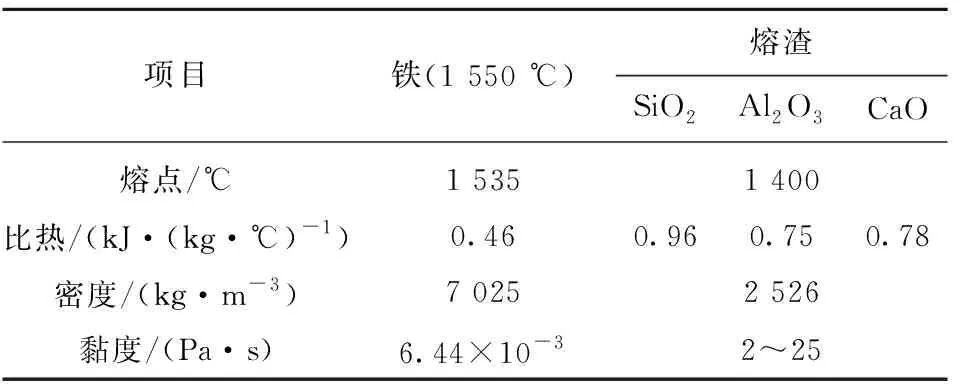

2.4 渣的礦物形態

由于石灰石是以石塊形式添加進爐,理論上按照比例計算可達到要求,但渣中CaO要與灰渣充分融合形成一定礦物形態的渣才有利于灰渣排出。因此在渣池中要有液態渣浸潤,使固態石灰石與灰渣融合,形成較好形態的低熔點共熔物。Fe在渣中盡可能以FeO形式存在,FeO與CaO、SiO2、Al2O3形成低熔點共熔物,以Fe2O3形式存在形成高熔點共熔物。鐵與熔渣相關參數對比見表4。由表4可知,由于Fe的密度比液態灰渣高很多,如果渣池中有大量單質鐵存在會與渣分層,不利于下渣。由于液態單質鐵黏度遠低于熔渣黏度,下渣時單質鐵先流到下渣口,液態鐵熱量被下渣口冷卻水帶走,由于鐵的比熱容比熔渣低,液態鐵溫度下降更快,如果達到鐵的凝固點,下渣口很容易掛鐵塊甚至堵塞。

表4 鐵與熔渣相關參數對比Table 4 Comparison of relative parameters betweenFe and molten slag

2.5 渣池溫度

熔渣黏度與溫度的關系如圖3所示。圖中T1為酸性與堿性渣黏度相同時的渣溫;T2為黏度一定時,堿性渣的渣溫小于酸性渣;T3為黏度一定時,酸性渣的渣溫大于堿性渣。由圖3可知,渣池溫度越高,渣的黏度越低,流動性越好,但溫度太高影響設備安全。因此,在保證設備安全的前提下,應盡可能使渣池保持較高溫度,利于下渣。為控制渣的FT在1 400 ℃左右,一般渣溫要高出FT 150 ℃,渣池的溫度控制在1 550 ℃較為適宜,火焰溫度控制在1 750 ℃左右,通過火焰溫度來控制渣池溫度。

圖3 熔渣黏度與溫度的關系Fig.3 Relationship between viscosity and temperature of molten slag

3 排渣控制方法

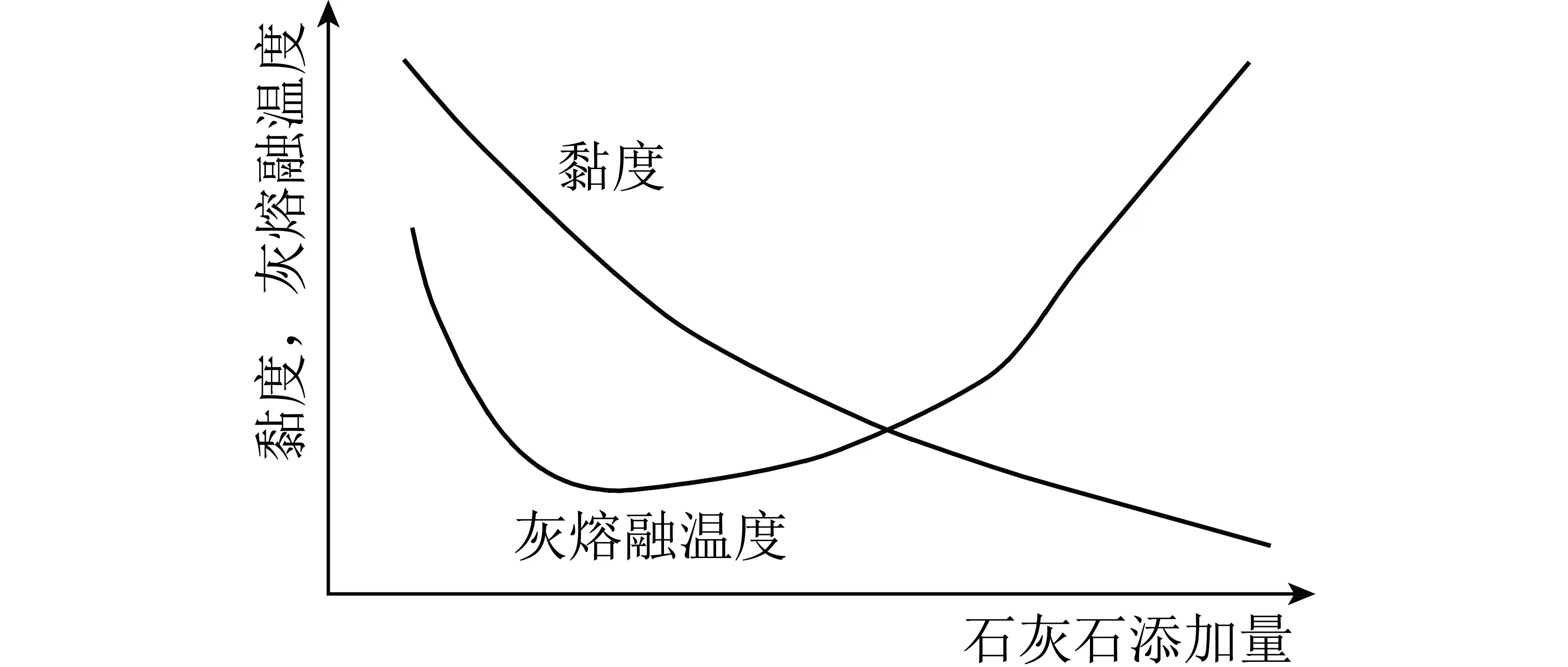

3.1 石灰石添加量

灰渣黏度及熔點與石灰石添加量的關系如圖4所示。由于煤灰組分中SiO2含量高,渣的黏度高,通過添加石灰石來降低渣的黏度。但CaO熔點較高,隨石灰石用量增加,渣的黏度降低,渣的灰熔融溫度先降低后升高。煤的灰分也影響石灰石添加量,如果灰分高,則石灰石添加量要多,灰分低,則石灰石添加量少。某公司褐煤灰分13%,石灰石添加量在5%~6%。

圖4 灰渣黏度及灰熔融溫度與石灰石添加量的關系Fig.4 Relationship between viscosity together with ash fusion temperature of slag and limestone additive

3.2 入爐煤粒度控制

入爐煤粒度分布關系到氣化爐床層的均勻程度、通透性,一旦分布不合理將造成氣化爐內煤氣的偏流、溝流等,影響正常生產。渣池處于弱還原狀態有利于下渣,渣中Fe盡可能以FeO形式存在,如果煤粒過大,床層下移過程中,反應速度有限,大煤塊尚未完全反應就進入渣池。碳具有還原性,會將氧化態鐵還原成單質鐵,不利于下渣,因此應控制入爐煤粒度,使進入渣池的煤盡可能少。因此通過破碎篩分等控制入爐煤粒度在6~50 mm,大于50 mm含量小于5%。

3.3 燒嘴系統各流量參數控制

3.3.1 余氧控制

氣化爐正常運行時,燒嘴系統以標準火焰運行,燃料氣與氧氣反應完后尚有部分氧氣富余,稱為余氧百分比(富余氧氣量/上升煙氣量)。此部分余氧為消耗渣池中煤,減少了渣池中的還原物質,盡可能減少單質鐵產生。但余氧又不能過高,否則會降低火焰溫度,不利于維持下渣口溫度。且氧氣富余過多會完全消耗渣池中碳,使渣池部分熔渣處于氧化環境,氧化環境的渣熔點比還原環境中高,Fe在渣中以Fe2O3形式存在形成的是高熔點共熔物,不利于下渣。因此,如果控制好入爐煤粒度,控制進入渣池的煤量,則燒嘴系統標準火焰的余氧一般控制在7%左右,使渣池處于弱還原態。不同渣的弱還原態表現不同,就某公司來說,最佳狀況是渣的顏色處于橄欖綠且渣中只含有極少量的金屬單質鐵顆粒。

3.3.2 一次空氣與低燃料氣量的控制

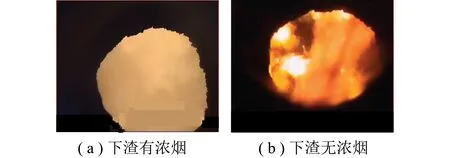

氣化爐下渣時會出現大量濃煙無法看到火焰和下渣狀況,這主要是由于下渣時燃料氣量和一次空氣量不平衡。一次空氣的主要作用是與燃料氣充分接觸,完全燃燒形成較好的火焰形態。

低燃料氣量與一次空氣量平衡關系為

λ=0.21A/B

式中,λ為燃料氣總量過氧系數;A為一次空氣量,Nm3/h;B為低燃料氣量,Nm3/h。

若使用外購純天然氣過氧系數為1.21~1.23,若使用自產燃料氣過氧系數為0.95~0.97。下渣時一次空氣量不足以使燃料氣完全反應,就會產生濃煙(圖5(a)),否則就不會產生濃煙(圖5(b))。

圖5 下渣有濃煙和無濃煙Fig.5 Heavy smoke and no smoke of slagging

3.3.3 燒嘴火焰溫度控制

渣池內溫度主要靠爐內燃燒反應提供的熱量和燒嘴產生的煙氣上升帶來的熱量維持,因為高壓冷卻水要帶走部分熱量,尤其是下渣口處溫度主要靠燒嘴燃料氣燃燒產生的熱量來維持。下渣溫度一般比渣的FT高150 ℃。某公司用煤灰熔融溫度在1 250 ℃左右,由于添加石灰石調整液態渣黏度,渣的FT控制在1 400 ℃左右,那么需控制渣池溫度在1 550 ℃。燒嘴火焰溫度盡可能控制在1 750 ℃以上。主要通過調整燃料氣量、空氣量和氧氣量來調整火焰溫度,燃料氣組成發生變化時也要及時調整燒嘴系統各氣體用量維持火焰溫度在1 750 ℃。

3.4 蒸氧比控制

氣化渣池溫度主要通過調整蒸氧比控制。相同負荷,蒸氧比越高,渣池溫度越低,蒸氧比越低,渣池溫度越高。針對某公司所用褐煤,較低的蒸氧比有利于氣化爐穩定運行,但太低時氣化爐的碳化硅耐火磚在氧化條件下極易燒蝕,尤其在開車階段,剛投蒸氧時爐內工況不穩定,極易發生偏燒和回火,損壞鼓風口和耐火磚,因此投蒸氧初期蒸氧比稍高,隨后再緩慢降低。實踐證明,蒸氧比控制在0.90~0.95 kg/Nm3運行較為穩定。蒸氧比過低有利于液態熔渣的形成,但高溫容易燒毀耐火材料。

3.5 排渣液位控制

氣化爐渣池中同時存在液固兩相,其中有熔融的渣、半熔的渣、未熔的石灰石以及未反應的少量煤。由于鐵的存在,氣化爐的渣不能完全熔融,還有部分液態單質鐵分布渣池中。

氣化爐反應中心溫度高達2 000 ℃以上,反應溫度從中心向四周逐漸下降,在中心區首先形成液態渣,渣向四周流動,并與助熔劑浸潤形成低熔點和低黏度的可流動渣。渣池的液位控制要求保證形成液態渣的浸潤,否則會造成渣池內固態渣積累,導致懸渣或下渣口堵塞;同時要求液態渣不能淹沒鼓風口,否則將堵塞鼓風口,影響氣化劑的均勻分布。

渣池壓差反映了渣池中的液態渣量。根據實際運行情況計算,下渣口下渣量約10 kg/s。在氣化爐切氧初期,氧氣負荷較低,切氧后30 min平均負荷為3 700 Nm3/h,若不考慮焦炭消耗,渣量為1.28 t,相當于0.51 m3渣池體積,在渣池中高度為0.88 m,切氧后的1 h平均負荷為4 000 Nm3/h,不考慮焦炭消耗,渣量為2.75 t,相當于1.09 m3渣池體積,在渣池中高度為1.08 m,渣池實際高度為1.983 m。因此在切氧初期可建立一定的渣池液位,切氧后30 min或1 h后再開始下渣,正常運行時渣池壓差達到49 kPa開始下渣。開車初期,可根據渣池壓差來判斷,先手動下渣,根據渣池壓差情況適量下渣(壓差高說明渣量多,下渣時間可適當延長,壓差低說明渣量少,縮短下渣時間或不下渣)。

4 結 論

1)通過煤質分析選擇合適的煤種,控制灰分中酸堿比,煤灰中SiO2/Al2O3比率小于3.0,CaO含量在30%~35%時,灰熔融溫度最低;SiO2含量大于50%,同時SiO2/Al2O3比率在3.0以上的煤灰,CaO含量在20%~25%時灰熔融溫度最低。

2)選擇合適的石灰石添加量,控制液渣黏度小于10 Pa·s。CaO要與灰渣充分混合,形成共融體;控制渣溫在1 550 ℃左右,防止高溫單質Fe析出。

3)控制燒嘴系統余氧系數在1.5左右,燒嘴火焰溫度1 700~1 800 ℃;噴嘴流速140 m/s,蒸氧比0.90~0.95 kg/Nm3;控制渣池高度在1.48 m,對應壓差為47~49 kPa,渣池壓差每次降至37 kPa后重新建立渣池液位;避免氣化爐偏燒問題,保證氣化爐火層分布均勻燃燒充分,防止偏燒造成結渣。