一種后懸合裝車身固定裝置的開發與應用

胡利杰

(河北紅星汽車制造有限公司,河北 邢臺 054000)

汽車生產組裝后懸合裝過程中因為受到后螺旋簧的壓緊彈力,后螺旋簧會把車身從吊具上面頂起,導致后懸合裝困難,影響生產效率,制約產能提升,同時影響整車品質和四輪定位精度,是總裝一大工藝瓶頸和難題。因此在整車生產中不得不解決這個問題,各大整車廠及工裝設備廠家也都想盡辦法設計開發輔助的車身固定裝置來實現,后懸車身固定裝置能夠將車身固定在車身吊具上面,起到固定作用。我公司也不例外,在后懸合裝過程的車身固定裝置上也下了很大功夫,具體從設計方案及使用和效果等方面進行闡述。

1 設計方案

1.1 設計的基本思想

一般整車生產企業在車身設計時會考慮在地板上設置固定車身的專用固定工藝孔,裝配時操作人員在安裝后懸架彈簧時為了防止車身被頂起,需要在車身后懸位置安裝車身固定裝置。操作人員將鏈條固定在升降臺底座上,拿起掛鉤掛到車身的專用固定工藝孔里,并利用調節器調整鏈條的松緊程度。

由于公司生產的車型車身并未設計固定車身的專用固定工藝孔,因此需要考慮其他形式的固定方式或是考慮借用車身現有的孔位。

1.2 固定裝置開發方案

根據車身數據進行分析,輔助固定點目前有以下3個方案。

1)方案1:通過吊鉤固定在車身上的后減震器上安裝銷軸上,此部位可能存在受力過程中銷軸變形或是拉傷的風險,且后減震器安裝時容易接觸干涉,引起損傷后減震器風險。

2)方案2:通過車身地板后縱梁的工藝孔作為固定點,正好兩側對稱,滿足要求。但是此工藝孔直徑為15.5 mm,且為單層板,板厚1.2 mm,后懸舉升合裝車身受力時容易造成車身后縱梁鈑金變形和劃傷。

3)方案3:反饋車身研發設計部門,衡量安裝后懸彈簧的壓縮力。考慮是否可在車身上設置新的工藝孔,此工藝孔要貫穿后縱梁,貫穿之后相當于雙層板厚的工藝孔,這樣會比方案2中單層板工藝孔穩定性要好。

綜合分析以上3個方案并與產品研發設計人員進行方案3的討論后,最終結合開發資金投入、周期等方面因素,且方案2的工藝孔無其它裝配要求,只是工藝過孔,最終確定采用方案2,選擇車身地板后縱梁的工藝孔作為固定點,開發相應的車身固定裝置。

1.3 固定裝置開發過程

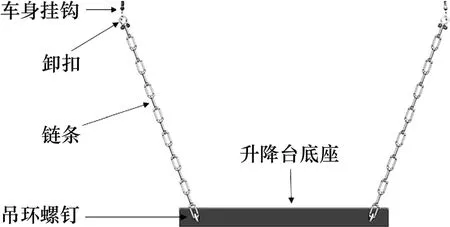

固定裝置由車身掛鉤、卸扣、鏈條、吊環螺釘4部分組成,如圖1所示。

圖1 車身固定裝置

1.3.1 車身掛鉤的開發

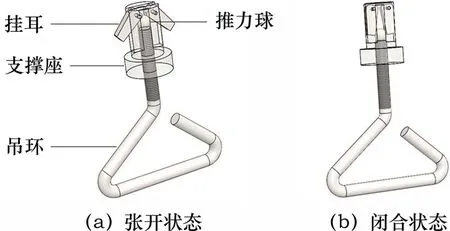

車身掛鉤由掛耳、推力球、支撐座、吊環組成,使用過程中通過手動擰動吊環螺紋實現掛鉤的張開(圖2a)和閉合(圖2b)。具體使用原理:①固定過程,擰動吊環螺紋使掛耳在重力作用下下垂至支撐座內,手動將支撐座穿入車體,擰動吊環螺紋,使掛耳張開,上下調節吊環,直至掛耳固定于車體鈑金,完成固定工作;②松開過程,車體組裝完成后,抬起支撐座,手動擰動吊環螺紋,使掛耳在重力下自動下垂至豎直,拿出支撐座,完成松開工作。

圖2 車身掛鉤

1.3.2 卸扣、鏈條、吊環螺釘的開發

卸扣、鏈條、吊環螺釘為標準規格的零件,通過進行型號匹配和篩選最終找到合適的型號。

2 固定裝置的使用及效果

1)固定裝置的使用方法 操作人員將車身掛鉤吊環順時針旋轉,旋轉到兩鉤塊全部縮進固定座中,將車身掛鉤塞進車身工藝孔中,逆時針旋轉非標吊鉤固定座,直至兩鉤塊全部張開,安裝完畢后,試拽鏈條看有無松動情況。同樣步驟安裝另外一個非標吊鉤,將后懸合裝完畢后,順時針旋轉車身掛鉤吊環,直至掛鉤脫離車身,然后放置在規定位置,等待下一車身到來。

2)固定裝置的現場使用效果 經過現場調試,此種車身固定裝置能夠實現后懸合裝時車身的固定功能,但是長期使用及批量生產后的安裝操作方便性及使用的可靠性有待驗證。

3 結語

針對我公司車型車身開發的一種后懸合裝車身固定裝置的應用,充分利用了現有車身設計的條件,減少了產品開發的資金及周期的投入,順利完成了后懸合裝的操作,降低了操作人員的勞動強度,提高了生產效率。