基于礦壓觀測孤島工作面的巷道支護設計

宋恩鵬

(山西汾西礦業集團南關煤業, 山西 晉中 031300)

引言

孤島工作面煤層開采后回采空間周圍巖層的應力會重新分布,導致回采工作面以及周圍的煤柱上應力集中,造成回采工作面頂板運動劇烈和巷道圍巖變形較大[1-2]。某煤礦22采區2205工作面為孤島工作面,這就要求該回采工作面和巷道的支護有足夠的強度等性能來保證回采期間工作面頂板和巷道的安全穩定。

1 工作面概況

由于22采區采用了跳采的開采方式,使得2205工作面成為了孤島工作面。開采2-2上煤層中,該工作面西側15 m為2206工作面采空區,東側15 m為2204工作面采空區,2205孤島工作面處于22采區的西部。2205孤島工作面輔助運輸巷道從開門口到770 m為2-2上煤層和2-1下煤層的合層,該合層厚度為8.3~10.4 m;2205孤島工作面膠帶運輸巷道從開門口到650 m為2-2上煤層和2-1下煤層的合層,該合層厚度8.0~10.5 m,夾層矸石厚度為0.3~0.9 m,在該膠帶運輸巷道再向里沿著2-2上煤層進行掘進,煤層厚度為4.7~6.3 m,夾層矸石厚度變化較大,最大處1.0 m。底板多為泥巖,煤層頂板為砂質泥巖與細粒砂巖。

2 工作面礦壓實測

2.1 工作面頂板壓力檢測

在對2205孤島工作面上部、中部以及下部測區支架的工作阻力進行觀測,并對所獲得的監測數據進行統計分析[3]。

1)由工作面上部支架(13號、37號)的工作阻力統計數據可知2205孤島工作面上部的周期來壓步距為平均為11.6 m。

2)由中部支架(72號、86號)的工作阻力與來壓判據關系圖,可判定2205孤島工作面中部的周期來壓步距平均為10.5 m。

3)由下部支架(114號、128號)的工作阻力與來壓判據關系圖,可判定2205孤島工作面下部的周期來壓步距平均為9.4 m。

由上述可知,該孤島工作面周期來壓步距為9.4~11.6 m,平均值為 10.5 m。

通過對工作面支架工作阻力的數據分析得知,2205孤島工作面支架非來壓期間工作阻力平均值為24.54 MPa,該平均工作阻力約為2205孤島工作面支架額定工作阻力的56.36%;另外,來壓期間該工作面支架工作阻力平均值為38.43 MPa,其阻力值約為支架額定工作阻力的87.74%;該孤島工作面周期來壓時平均最大工作阻力為47.36 MPa,為支架額定工作阻力(43.8 MPa)的108.1%。

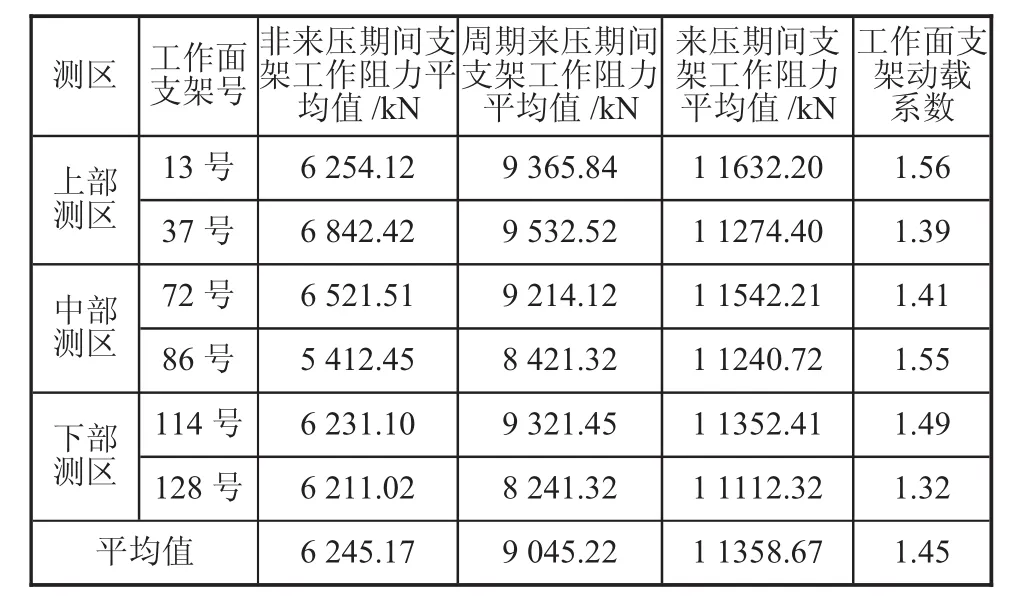

同時,依據采煤工作面支架所監測的數據,可知隨著該孤島工作面沿走向的推進,孤島工作面上覆巖層的運動形態不斷發生變化,導致工作面上覆巖層作用在支架上的力也在隨之發生改變,在該孤島工作面的來壓時刻,支架上的動載系數為1.45。由此可知工作面支架來壓期間的動載系數數值較大,如表1所示。

表1 周期來壓期間動載系數統計表

2.2 工作面超前壓力監測

對布置在2205孤島工作面輔助運輸巷道側的測點進行數據監測,共3組測點其中,1號測點位于2205工作面前方150 m處,間隔為4 m,對監測數據進行統計。隨著采煤工作面的推進,各測點距工作面的距離發生變化,各測站的壓力變化也發生變化,表現出該孤島工作面前方的支承壓力的變化。經監測,巷道超前支承壓力情況統計如圖1所示。

圖1 工作面超前支承壓力觀測曲線圖

根據以上各圖所反映的巷道煤壁側支承應力值變化特征,分析超前支承壓力如下:該采煤工作面前方煤體的超前支承壓力在工作面前方3 m左右的地方達到支承壓力的峰值狀態,然后隨著往前推移支承壓力開始下降,直至達到原巖應力狀態,則說明工作面此處的煤體仍然具有較好的完整性,同時工作面煤體處于彈塑性的應力狀態,工作面煤體具有較高的自承能力。

綜合觀測數據分析,2205孤島工作面采動超前影響范圍約100 m,根據工作面采動對煤體的超前影響的劇烈程度,可將超前采動影響范圍劃分為三個區段范圍,分別為:對煤體影響較小的采動影響輕微區,對煤體影響較大的采動影響明顯區以及對工作面煤體影響劇烈的采動影響劇烈區[4]。

2.3 工作面側向支承應力實測

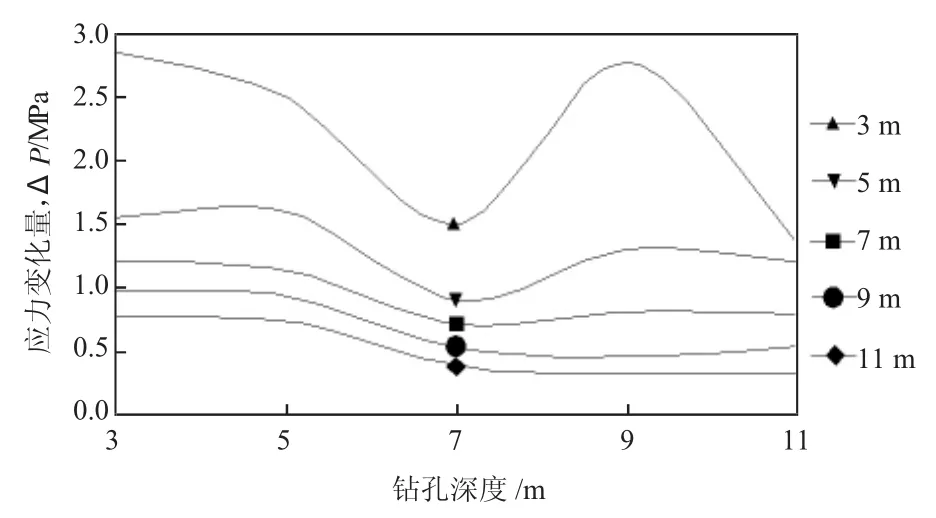

根據現場實際情況設計觀測孔深度為3 m、5 m、7 m、9 m、11 m的5個鉆孔,通過觀測分析觀測數據分析可知測點煤柱內應力變化趨勢基本相同,隨著測點距采煤工作面距離的減小,測點的應力在逐漸增大,并且在測點距工作面0~35m范圍內支承應力值迅速上升。應力分布如圖2所示。

從縱向上看,5個時刻側向支承壓力分布曲線隨著到端頭距離的增加,應力數值變化趨勢逐漸放緩平緩,說明距工作面越遠,巷道煤壁側的側向支承壓力受采動的影響越弱。從橫向上看,鉆孔深度為5m與9 m的兩個測點,觀測其支承壓力分布趨勢,可知這兩個測點的支承壓力的變化趨勢具有相同的規律,在這兩點的應力都處于峰值狀態,依據宋振騏院士的“內外應力場”的理論可得出在距煤壁深約7 m位置煤壁附近頂板發生側向斷裂,導致此范圍內應力降低。總的來說,2205孤島工作面煤壁頂板側向斷裂線位于煤體內7 m附近,距離煤壁0~9 m范圍內為塑性區,9 m以外為彈性區。

圖2 不同鉆孔深度下煤壁內側向支承應力變化曲線

3 孤島工作面支護方案設計

在理論分析現場實測研究的基礎上,對2205孤島工作面進行支護方案設計[5]。

3.1 工作面頂板控制

2205孤島工作面采空區頂板的控制采用垮落法,且該工作面的頂板易破碎,應選用支撐掩護式支架。支架需滿足一定的支護強度,由現場實測可知2205孤島工作面非來壓期間工作阻力平均值為24.54 MPa,來壓期間該工作面支架工作阻力平均值為38.43 MPa,周期來壓時平均最大工作阻力為47.36 MPa;同時工作面煤層厚度為5.8 m。因此可選用ZY11000/28/63D型支撐掩護式支架對工作面頂板進行支護管理,該支架支護強度滿足要求,且其最大控頂距6 220 mm,最小控頂距5 420 mm,適合工作面對頂板控制的需求。

3.2 工作面巷道超前支護

由前面現場礦山壓力實測研究可知2205孤島工作面超前支承壓力的分布規律為:工作面超前支承壓力峰值點位于煤壁前方3 m左右,影響劇烈區位于煤壁前方0~25 m,明顯影響區位于煤壁前方25.70 m,輕微影響區位于煤壁前方約70~100 m。為采取有效的超前控制措施,確保巷道的穩定性,根據現場實測將超前支承壓力分為影響劇烈區、影響明顯去以及影響輕微區,依據超前支承壓力影響程度大小不同的情況,可采取有針對性的分段支護措施:

l)巷道采動影響0~25m劇烈區可采用ZCZ15000/25/42支架進行超前支護,超前支護距離應不小于25 m。

2)在25~70 m的采動影響明顯區,可采用單體液壓支柱進行加強支護,在巷道兩側各設一根單體液壓支柱。

3)在70~100 m的采動影響輕微區,可采用鐵絲網支護兩幫。

3.3 巷道支護

孤島工作面的應力集中較為嚴重,對巷道的穩定性影響較大,導致巷道變形加劇。這就要求應對巷道采取有效的支護措施,以保證巷道的穩定性,使巷道變形控制在一定范圍內。

對于巷道頂部,可采用錨網索帶聯合支護的方式。巷道頂部采用全螺紋鋼樹脂錨桿與錨索聯合支護。在巷道頂板上每一排應布置6條錨桿,同時所打錨桿間的間排距應為850 mm×1 000 mm;另一排將兩端內第二條錨桿改為錨索支護,錨索布置在巷道中心線左、右側第二個鋼帶眼內,錨索間排距為2 550 mm×2 000 mm,間隔布置。錨桿規格為由18 mm×2 200 mm,施工時由外向里逐條打注,錨桿外露30.50 mm,錨桿與巷道頂板的夾角大于75°,托盤緊貼巖面。頂板支護所使用的錨索規格尺寸為中15.24 mm×6 300 mm,并且在安裝時錨索的錨固力應不小于100 kN;同時對頂板加強支護所采用的鋼帶的規格尺寸為5 000 mm×60 mm×3 mm,與鋼帶配套使用的金屬網規格尺寸應為由4 mm×5 200 mm×1 100 mm,網格的大小應為100 mm×100 mm。頂幫網上下連接采用16號雙股鐵絲綁扎,每隔300 mm一道,要求整齊、緊貼巖面。頂板出現裂隙、破碎不完整時補打錨索梁加強支護。

巷道兩幫可采用錨網帶聯合的方式進行支護。錨桿可采用直徑為16 mm、長度為1 800 mm的全螺紋鋼樹脂錨桿,兩幫上的錨桿應采用1 400 mm間排距,并且在巷道兩幫上每幫每排錨桿的所打數量為l根即可;對于兩幫支護所采用的金屬網鋼筋直徑為4 mm,金屬網應采用規格尺寸為2 000 mm×1 300 mm(或2 700 mm×1 300 mm)的金屬網,并且金屬網的網格尺寸為100 mm×100 mm;幫部鋼帶規格為1 700 mm×60 mm×3 mm。錨桿錨固力大于85 kN,要求成排成行。若巷道兩幫上出現局部的溜幫現象時,應根據現場實際的情況補打錨網以對巷道的兩幫進行加強支護,防止大面積的溜幫現象出現。

4 結論

現場實測該孤島工作面的超前支承壓力,得出工作面采動影響范圍達到130 m,采動影響劇烈區大約位于煤壁前方0~25 m處,超前支承壓力峰值在煤壁前方3 m左右,且該處的應力集中較大,為超前支護提供了理論基礎。利用FLAC3D數值模擬以及現場實測的研究方法,對2205孤島工作面的側向支承壓力進行研究,得出該孤島工作面煤柱在0~9 m的范圍內為塑性破壞區,9 m以外為彈性區且該煤柱的寬度為15 m,確保了巷道煤柱的穩定性。