基于ANSYS的礦用液壓支架的結(jié)構(gòu)優(yōu)化設(shè)計

閆利軍

(山西新景礦煤業(yè)有限責(zé)任公司, 山西 陽泉 045000)

引言

礦用液壓支架作為煤礦綜采三大設(shè)備之一,是確保煤礦安全生產(chǎn)的核心機械設(shè)備,是煤礦綜采能夠順利、高效進(jìn)行的關(guān)鍵,是確保井下綜采實現(xiàn)高效生產(chǎn)的前提。液壓支架設(shè)備不僅能夠?qū)C采工作面的頂部進(jìn)行支撐固定,而且可以有效地將采空區(qū)和綜采區(qū)進(jìn)行隔離,避免煤矸石進(jìn)入到綜采區(qū)的機構(gòu)中,導(dǎo)致液壓支架的損壞,造成綜采面停產(chǎn)事故[1],因此如何在不增加液壓支架整體質(zhì)量的情況下對應(yīng)力集中位置進(jìn)行優(yōu)化,加強結(jié)構(gòu),提高液壓支架工作的安全性和可靠性,便成了科研工作者迫切需要解決的難題。

1 液壓支架所受外載荷特性分析

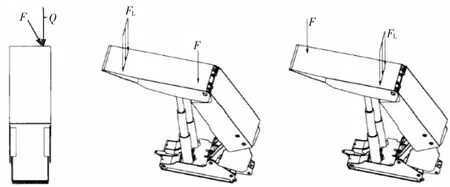

由于煤礦井下綜采面環(huán)境復(fù)雜,礦壓分布無規(guī)律性,而且液壓支架在工作時受現(xiàn)場環(huán)境的影響較大,故液壓支架在各種工況下所受的外力具有多變的特性,總體來說液壓支架在工作時所受的載荷主要包括對稱的集中載荷和非對稱的集中載荷,其中非對稱集中載荷是主要工況,因此對液壓支架在工作時所受的非對稱集中載荷情況進(jìn)行分析,其工作時所受的外載荷受力示意圖如圖1所示[2]。

圖1 液壓支架所承受的非對稱集中載荷分布

由圖1可知,在液壓支架所處的煤層厚度變化情況較大時,綜采面的煤層煤壓情況不穩(wěn),此時液壓支架頂梁和頂板處于非均衡的接觸情況,造成在液壓支架上承受非對稱的集中載荷作用,即液壓支架不但要承受橫向的扭轉(zhuǎn)變載荷,還要承受來自煤層的垂直縱向載荷的作用,這樣當(dāng)液壓支架的頂板在煤矸石作用或者液壓支架在巷道內(nèi)推進(jìn)時就會導(dǎo)致頂板向著大的自由表面?zhèn)刃保斐芍Ъ芷d,從而導(dǎo)致了支架某些部位產(chǎn)生應(yīng)力集中,導(dǎo)致支架的過度磨損,嚴(yán)重影響液壓支架的使用安全性和使用壽命。

2 液壓支架四連桿機構(gòu)受力分析

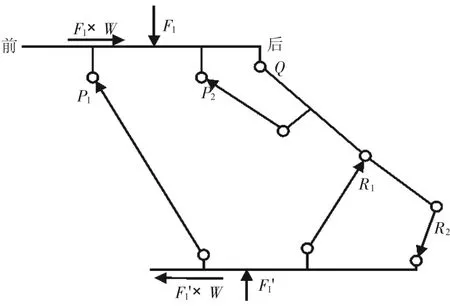

煤礦井下液壓支架具有四連桿機構(gòu),液壓支架在工作時在外界載荷的作用下會承受一定的附加力,這個附加力越大就會對液壓支架的工作可靠性影響就越大,因此需要對液壓支架工作時四連桿結(jié)構(gòu)受到的附加力進(jìn)行充分分析,液壓支架整體受力結(jié)構(gòu)如圖2所示。

圖2 四連桿結(jié)構(gòu)受力示意圖

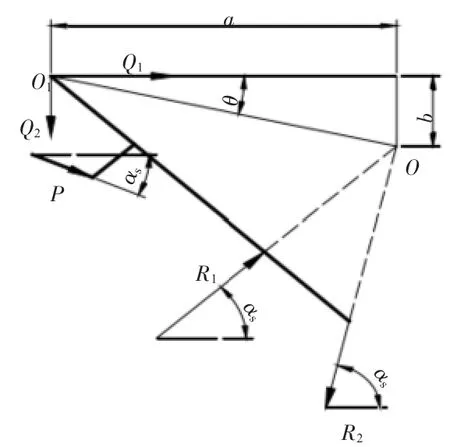

在四連桿結(jié)構(gòu)中,取受力最直接的頂梁為單獨的分離體,對結(jié)構(gòu)受力情況進(jìn)行分析[3],如下頁圖3所示。

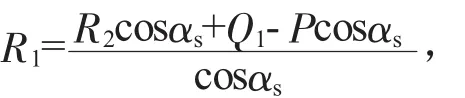

圖3中,R1為支架的前連桿作用于掩護(hù)梁上的作用力,R2為支架的后連桿作用于掩護(hù)梁上的作用力,P為平衡千斤頂?shù)睦Γ琎1、Q2為作用在掩護(hù)梁前后的附加力[4]。

假設(shè)∑Fx=0、∑Fy=0,則

由此可分析出,支架所受的附加力越大,對支架的受力影響越不利。

圖3 掩護(hù)梁受力結(jié)構(gòu)示意圖

3 液壓支架的仿真分析

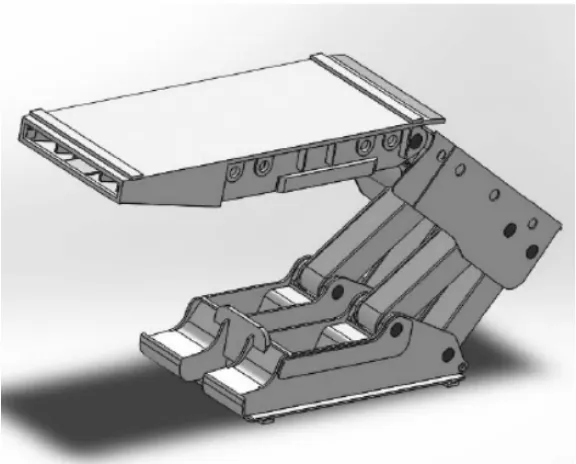

利用CREO三維建模軟件建立了某型液壓支架的三維結(jié)構(gòu)模型,其整體結(jié)構(gòu)如圖4所示,將其導(dǎo)入到Ansys仿真軟件中,并采用二階實體四面體單元的方式對其進(jìn)行網(wǎng)格劃分,劃分完成后使每個獨立的二階實體分別具有4個角點和6個中間點,同時每個節(jié)點有3個自由度,當(dāng)對該模型單元施加載荷時,若單元體要求是曲線形狀的幾何實體則該二階單元體的面和邊線即可是曲線形狀,能夠很好地模擬在受力作用下的幾何形變情況[5]。

圖4 液壓支架三維模型

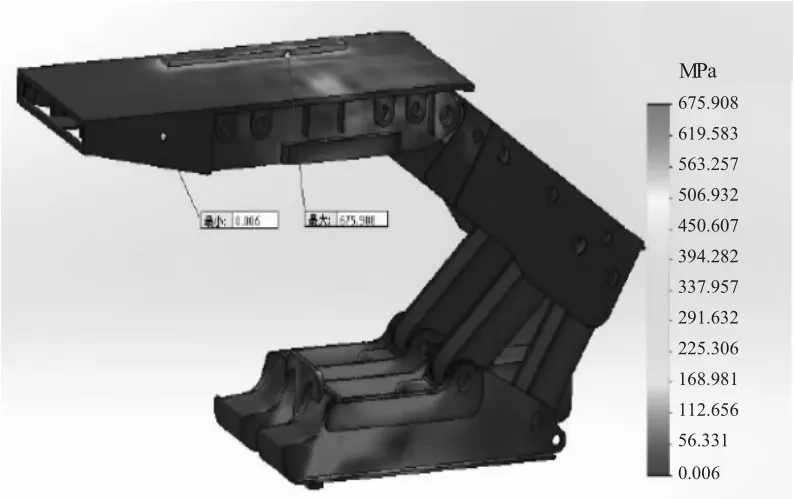

在Ansys中對液壓支架在頂梁承受非對稱交變載荷時液壓支架的整體受力情況進(jìn)行仿真研究,如圖5所示。

圖5 非對稱載荷下液壓支架整體應(yīng)力云圖

由圖5可知,在頂梁承受非對稱交變載荷的情況下,液壓支架的應(yīng)力主要集中分布在液壓支架的底座和頂梁上,作用在四連桿和掩護(hù)梁上的應(yīng)力相對比較小,作用支架上的最大應(yīng)力出現(xiàn)在與頂梁相接觸的墊塊上,最大的應(yīng)力可達(dá)685.901 MPa,最小的應(yīng)力出現(xiàn)在頂梁上,且最小的應(yīng)力為0.005 MPa。

4 液壓支架的結(jié)構(gòu)優(yōu)化

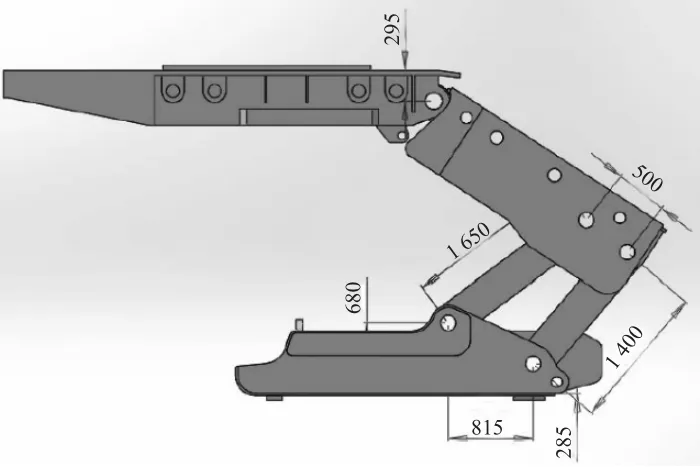

經(jīng)過結(jié)構(gòu)優(yōu)化的液壓支架整體視圖如圖6所示。

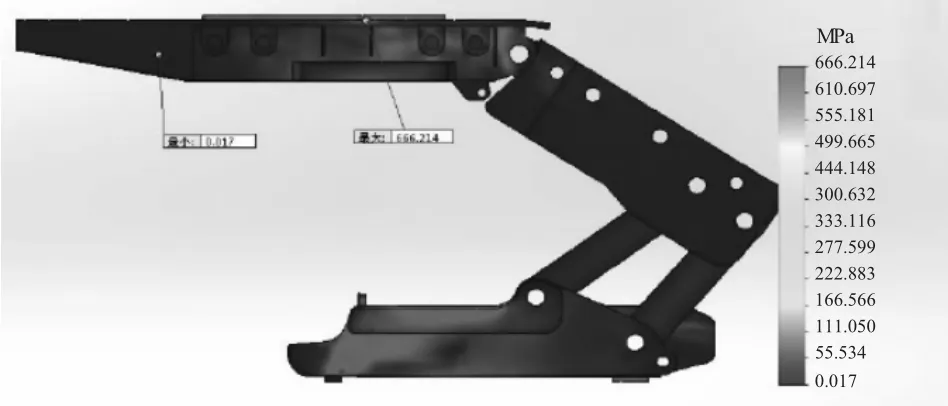

對優(yōu)化后的液壓支架結(jié)構(gòu)施加相同的非對稱交變載荷作用,并對其進(jìn)行仿真分析,如圖7所示,

圖6 液壓支架優(yōu)化后結(jié)構(gòu)視圖(mm)

圖7 液壓支架優(yōu)化后應(yīng)力云圖

5 液壓支架的優(yōu)化結(jié)果分析

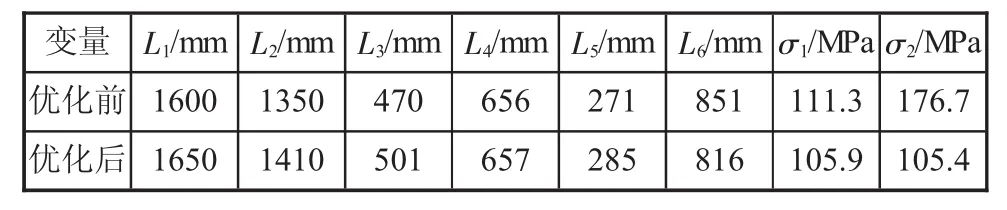

液壓支架在結(jié)構(gòu)優(yōu)化前后各尺寸的變化情況及受力變化情況如表1所示。

表1 液壓支架優(yōu)化前后數(shù)據(jù)對比

由表1可知,在液壓支架結(jié)構(gòu)優(yōu)化前后,在施加相同的非對稱交變應(yīng)力的作用下,σ1的最大應(yīng)力比優(yōu)化前降低了約4.9%,σ2的最大應(yīng)力情況降低了14.89%,優(yōu)化結(jié)果表明支架處承受的附加力σ1和連桿銷接處的應(yīng)力也大幅減小。

優(yōu)化后液壓支架在工作時承受的附加力和連桿銷接處的應(yīng)力均大幅減少,極大提升了液壓支架在工作時的可靠性和使用壽命,同時為液壓支架的結(jié)構(gòu)優(yōu)化提供了理論依據(jù)。

6 結(jié)論

針對由于現(xiàn)有液壓支架工作時載荷分布不均而導(dǎo)致液壓支架在工作室頻繁出現(xiàn)應(yīng)力集中導(dǎo)致結(jié)構(gòu)損壞的問題對礦用液壓支架的結(jié)構(gòu)進(jìn)行的優(yōu)化,結(jié)果表明:在確保結(jié)構(gòu)安全的情況下大幅降低了支架工作時的附加力和連桿銷接處的應(yīng)力,為液壓支架的實際工程應(yīng)用提供了一種合理的優(yōu)化設(shè)計方案,具有極大的應(yīng)用價值。