基于ANSYS Workbench的壓樁機導向架優化設計

邱旭民

(河源技師學院,廣東河源 517000)

0 引言

隨著我國建筑業的大力發展,建筑機械得到非常好的發展,用于建筑結構施工的大型機械裝備得到了廣泛的應用。壓樁機的主要作用是將建筑物地底下的預制樁壓入地里面,提高建筑物地基的強度[1]。

為了進一步提高壓樁機的工作效率和節約制造成本。需要對它的導向架結構進行優化設計。它的優化設計主要包括形狀優化、尺寸優化以及目前應用非常廣泛的連續體結構的優化設計,這些優化方法都是通過將力學、拓撲學和計算機技術相結合所得到的。本文將通過對導向架結構進行深入研究,以及對它的工作過程進行分析,使用AN?SYS Workbench軟件對它進行靜力學分析[2]、模態分析和優化設計[3]。

1 壓樁機導向架的模態分析和靜力學分析

1.1 壓樁機導向架的有限元模型的建立

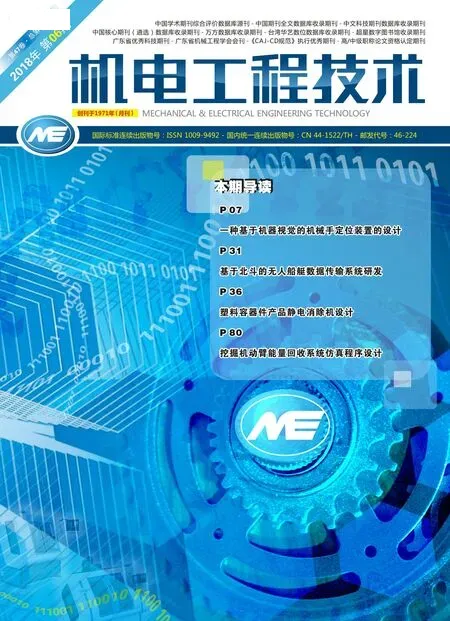

壓樁機導向架的各部分板料是通過板料焊接連接的,在局部地方有一些螺紋孔、走線孔、油孔等,其結構形狀比較復雜。由于這些結構對壓樁機導向架的整體就強度和剛度的影響非常小,因此,在進行壓樁機導向架有限元分析過程中忽略結構中的焊縫、圓角、孔等特征。簡化后的壓樁機導向架三維結構模型如圖1所示。

圖1 壓樁機導向架模型

1.2 單元選取與網格劃分

通常壓樁機都是在一些工作環境比較惡劣的環境下工作,因此,壓樁機導向架的材料都是使用45#鋼[4]。它的彈性模量為E=2.1×105MPa, 泊 松 比 為 μ=0.3, 密 度 為ρ=7.85×103kg/m3。通過觀察可以得知它的總體尺寸為1 502 mm×1 037 mm×2 430 mm ,總質量為2 472.75 kg。采用ANSYS Workbench的智能劃分方法,劃分后節點總數為53 626,單元總數為23 159。

1.3 約束與加載

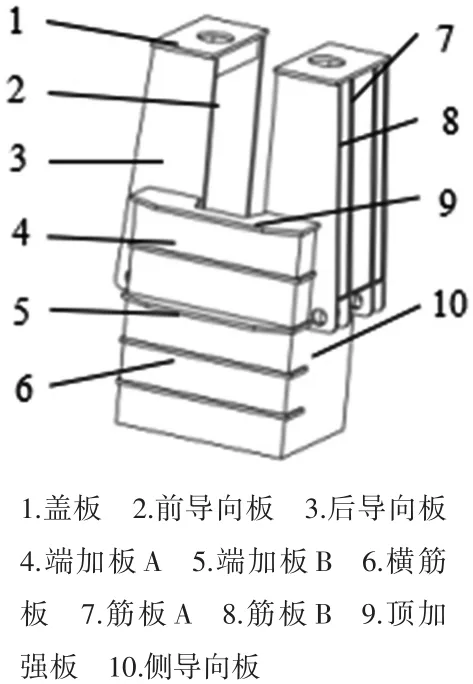

壓樁機導向架通過螺栓連接固定在機身本體上,然后滑動軸套固定在導向架上,滑動軸在液壓缸的帶動下載滑動軸套中上下滑動。對壓樁機導向架的加載約束可以簡化成導向架的前、后導向板通過滑動孔固定在機身本體上,蓋板承受液壓缸的驅動部分豎直向上的載荷。壓樁機導向架的受力情況可簡化為圖2所示,其中載荷Fx=500 N,FZ=5 000 N。

圖2 導向架的載荷與約束

1.4 靜力學分析

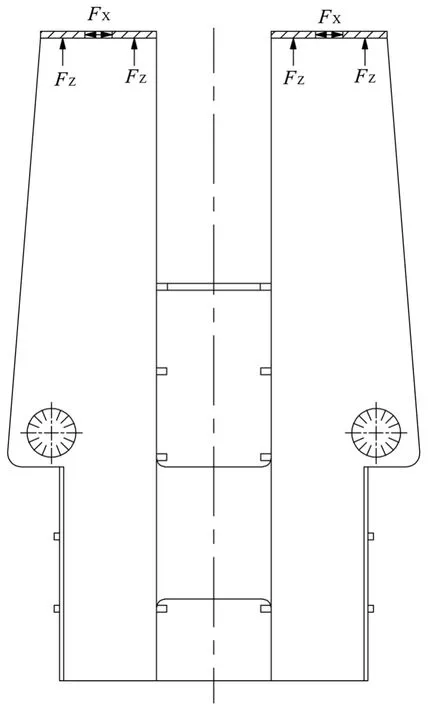

根據壓樁機的工作環境,對它的結構模型進行適當的簡化,得到它的三維結構模型[5],并導入ANSYS Work?bench軟件中。對壓樁機導向架進行單元類型選擇、網格劃分等得到如圖3所示的有限元模型。

通過將壓樁機導向架的滑動孔固定,并向它的頂板施加合理的載荷,得到它的總變形云圖和等效應力云圖如圖4所示。由壓樁機導向架的總變形云圖可知,它的最大變形量發生在蓋板上,大小為0.58 mm,遠遠小于壓樁機導向架的許用變形值。同時由壓樁機導向架的等效應力云圖可知,它的最大應力發生在蓋板的滑動孔上,應力大小為72.79 MPa,遠小于45鋼的屈服極限355 MPa,則表明它在工作過程中滿足剛度強度要求。

1.5 模態分析

圖3 壓樁機導向架有限元模型

圖4 壓樁機導向架的總變形、等效應力云圖

根據壓樁機導向架的靜力學分析結果,可知它的設計滿足要求。為了更好地提高壓樁機導向架的工作性能,對壓樁機導向架模態分析[6]。根據實際工作情況建立壓樁機導向架的動力微分方程,得到它的動力學微分方程為:

其中:[M]為導向架的質量矩陣;

[K]為導向架的剛度矩陣;

{x}為導向架的位移向量。

根據壓樁機導向架的工作特點,使用無阻尼自由振動方法可以很好地計算出它的固有頻率,則可將微分改寫成下式:

其中:{}θ0為壓樁機導向架各節點的振幅向量;

ω為壓樁機導向架的固有頻率;

φ為相位角。

當壓樁機導向架發生無外界激勵的振動時,焊接機器人的頻率方程為:

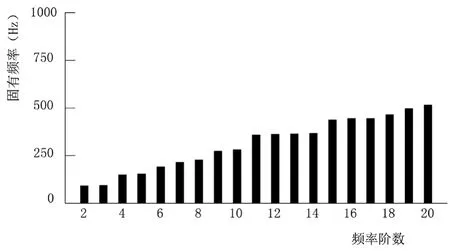

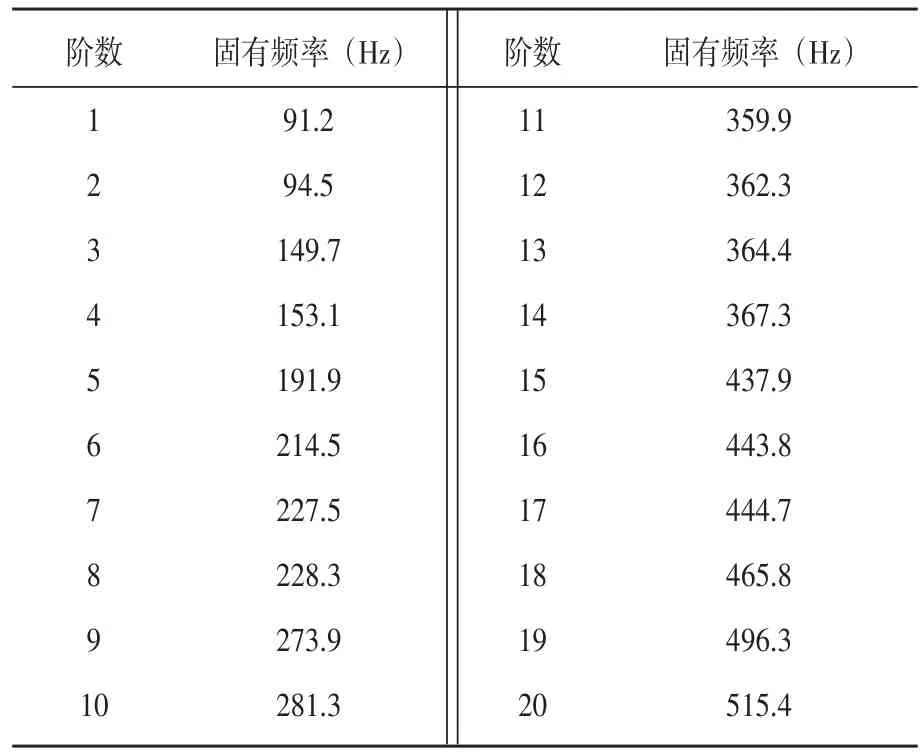

式(3)是壓樁機導向架的無阻尼自由振動微分方程。本文通過使用ANSYS Workbench軟件可以非常好地求解出它的模態固有頻率。圖5是求解的壓樁機導向架前20階次的自由模態固有頻率直方圖。

圖5 壓樁機導向架前20階次模態固有頻率直方圖

由壓樁機導向架模態分析,可以得到它的前20階次模態固有頻率表,如表1所示。

表1 壓樁機導向架前20階次模態固有頻率表

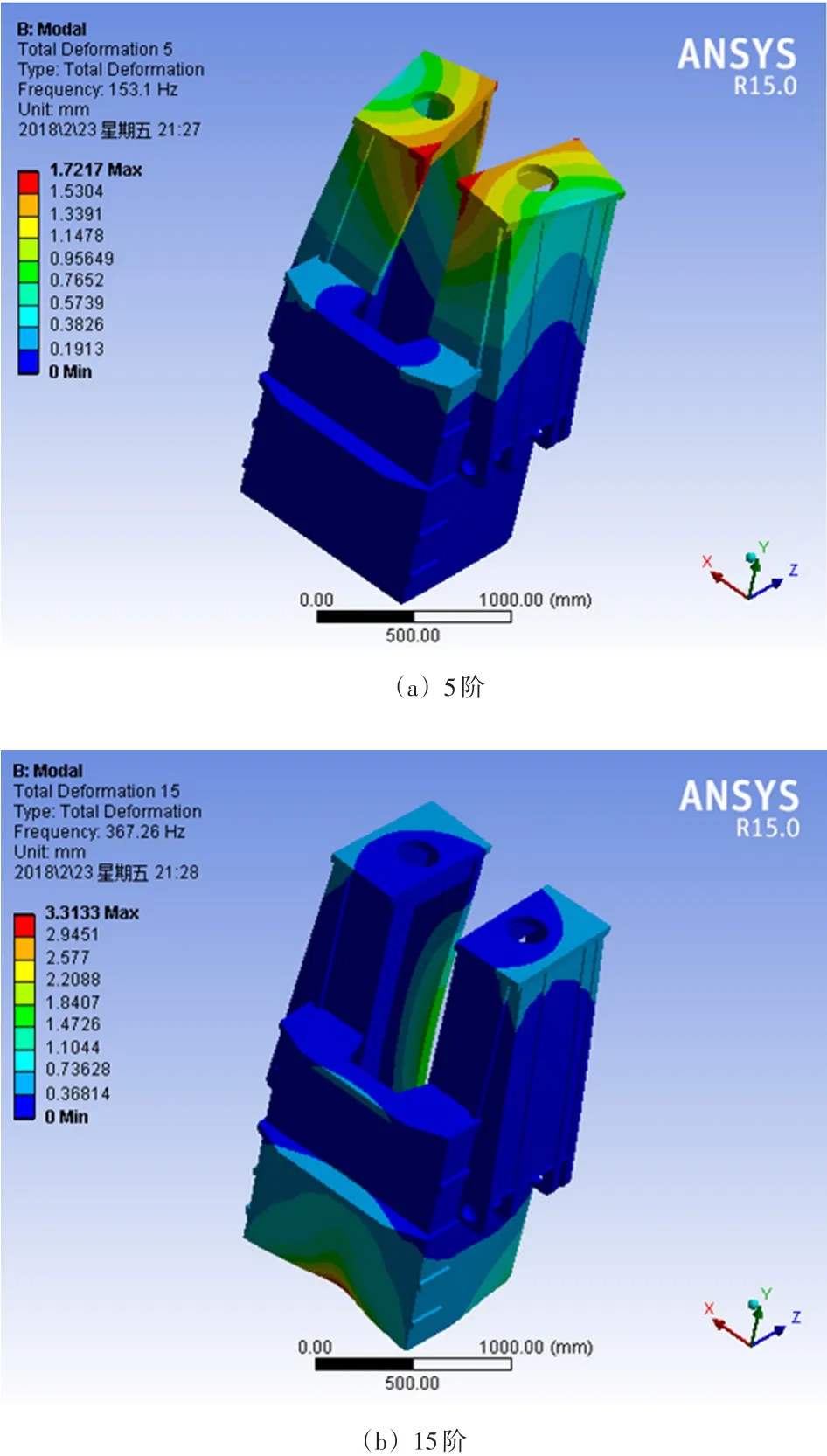

由壓樁機導向架的固有頻率直方圖可知,它的彎曲變形和扭轉變形都大于80 Hz。由于壓樁機導向架的工作頻率一般在80 Hz以下,因此不會引起共振,滿足壓樁機導向架的動態性能。如圖6是第5和15階的壓樁機導向架模態振型圖。

圖6 壓樁機導向架的第5、15階模態振型圖

2 壓樁機導向架的優化設計和分析

根據壓樁機導向架的結構特點,它不僅可以進行形狀尺寸優化,還可以進行拓撲優化。壓樁機導向架的優化設計是采用尺寸優化和拓撲優化相結合的方法,通常分兩步進行:首先,對壓樁機導向架結構進行拓撲優化設計,在保證導向架剛度的前提下,減少導向架的材料量,以達到優化它的結構的目的;然后,在導向架的剛度和強度滿足要求的前提條件下,以它的質量為優化目標進行結構尺寸優化設計,得到質量最輕的導向架。

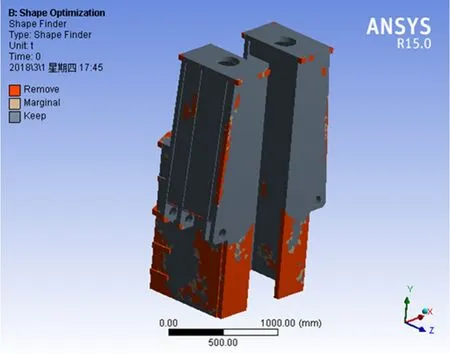

2.1 導向架的拓撲優化設計

利用ANSYS Workbench軟件中的Shape Optimization模塊對壓樁機導向架的結構進行設計,通過對它的結構進行網格劃分、加載和求解,優化后的質量減少30%,可以得到如圖7所示的拓撲優化結構。

根據上述拓撲優化的結果進行材料的去除。為了加工的方便,在導向架設計過程中需要對其尺寸進行優化。按照拓撲優化結果圖將它的陰影部分進行去除。對去除后的導向架結構進行剛度強度分析,得到它的最大等效應力為85.62 MPa,它的最大變形量為0.63 mm。通過對導向架的結構進行拓撲優化,優化后的結果表明它的剛度和強度仍然比較好,抵抗變形的能力較強。為了得到性能更優的壓樁機導向架結構,需要對它的結構進行尺寸優化設計[7-8]。

2.2 導向架的尺寸優化設計

根據拓撲優化后壓樁機導向架的剛度強度分析結果可知,它的結構還可以進行更進一步的優化。為了進一步提高它的工作性能,對它的結構尺寸參數進行優化設計。首先需要根據導向架的結構特點,建立它的數學模型,主要是確定導向架在優化設計過程中的設計變量、狀態變量和目標函數。通過研究分析可以得到導向架優化設計的數學模型為:

其中:X1表示導向架蓋板的厚度;

X2表示導向架前導向板的厚度;

X3表示導向架后導向板的厚度;

X4表示導向架側導向板的厚度;

X5表示導向架筋板的厚度;

Smax表示導向架的應力大小;

[σz]表示導向架材料的許用應力大小;

M表示導向架的質量大小。

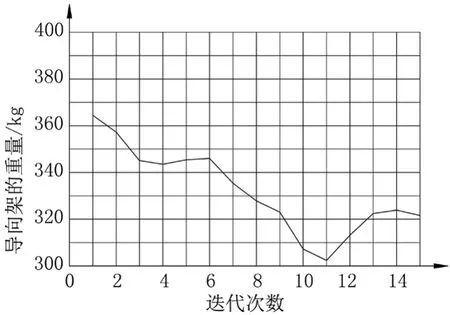

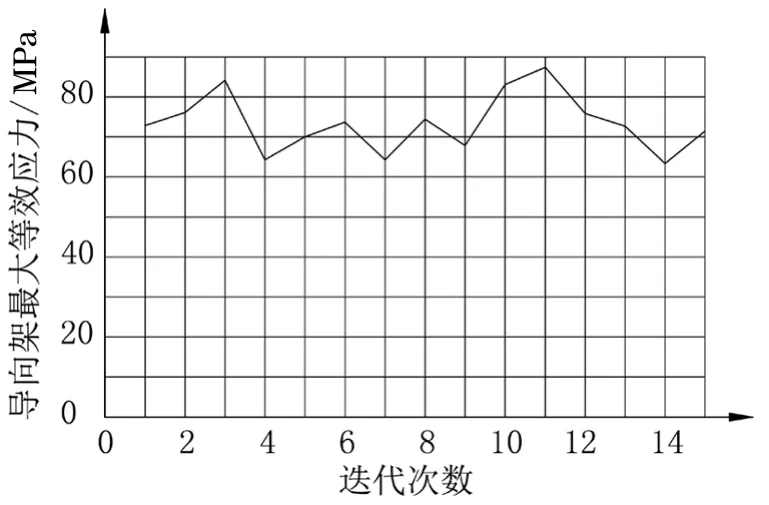

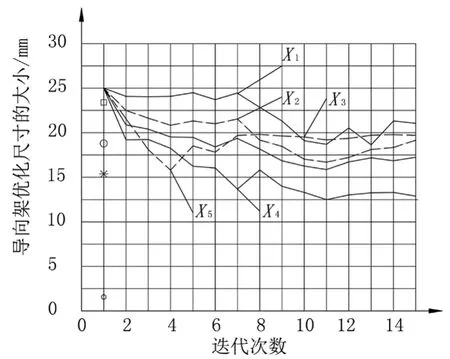

上述進行了導向架的優化設計模型,為了準確地計算出它的最優設計參數,將使用ANSYS Workbench軟件進行求解。經過多次的迭代計算,可以求解出導向架在優化過程中設計變量、狀態變量和目標函數的變化曲線,分別如圖8、9和10所示。

通過觀察圖8、9和10各個量的變化,可知經過11次迭代后各個變量開始趨于穩定,則導向架取得了最優解。通過分析優化設計后的導向架得知,它的重量從365.3 kg減少到312.5 kg,降低了14.5%。在導向架優化設計過程中,它的最大等效應力從72.79 MPa升高到88.62 MPa,仍然小于355 MPa,因此,滿足設計要求。優化設計后的導向架蓋板的厚度從25 mm降低到18.7 mm,前導向板的厚度從25 mm降低到17.9 mm,后導向板的厚度從25 mm降低到19.2 mm,側導向板的厚度從25 mm降低到12.5 mm,筋板的厚度從25 mm降低到16.7 mm。優化后的導向架結構不僅滿足剛度強度要求,而且更加節省材料。

圖7 拓撲優化結果圖

圖10 導向架目標函數的變化

圖9 導向架狀態變量的變化

圖8 導向架設計變量的變化

3 結論

通過對壓樁機導向架的設計和優化得到以下結論:

(1)根據壓樁機導向架的工作要求,設計出它的結構模型,它的結構主要是采用鋼板焊接而成的;

(2)根據壓樁機導向架的結構模型進行靜力學分析、拓撲優化和結構參數優化,得到結構最優的設計參數。